热喷涂金属涂层与舰船应用前景

张米斯,高新华,宁晖,王奎升

1北京化工大学机电工程学院,北京100029

2中国舰船研究设计中心,湖北武汉430064

热喷涂金属涂层与舰船应用前景

张米斯1,高新华2,宁晖1,王奎升1

1北京化工大学机电工程学院,北京100029

2中国舰船研究设计中心,湖北武汉430064

由于舰船服役的特殊环境,导致舰船装备运行故障频繁、服役寿命缩短并且维护成本增大。对比、分析了电弧喷涂、超音速火焰喷涂和等离子喷涂3种热喷涂金属涂层技术的优点和缺点,指出超音速火焰喷涂金属涂层技术适用于舰船建造阶段的大面积喷涂。在此基础上,阐述了影响金属涂层耐蚀性、附着力、孔隙率的因素,介绍了目前金属涂层在舰船上的应用状况。最后,结合舰船对金属涂层的要求,提出了开展满足大面积喷涂施工的超音速火焰喷涂装备技术集成研究的必要性和工作内容,着重强调了采用封闭再处理技术可有效降低金属涂层孔隙率,进一步提高金属涂层在工况中的环境适应性,以满足金属涂层在舰船上大规模应用的要求。

热喷涂技术;金属涂层;综述;舰船

0 引 言

由于舰船服役的特殊环境,舰船上的装备及其材料长期面临着高盐雾、高温、高湿、强紫外线暴晒和干湿交替的海洋大气环境的腐蚀威胁,导致舰船装备运行故障频繁、服役寿命短且维护成本大。最终,还可能导致舰船的出航率降低,并且严重威胁到舰船的安全服役。尽管有机防腐涂层已经在舰船上得到了广泛应用,但是由于有机防腐涂层应用性能的局限性,使其很难满足舰船在特殊部位和环境条件下的特殊使用要求[1-2]。金属涂层具有良好的机械力学性能,具有优秀的耐磨、耐温性。同时,金属涂层与基体金属结合强度较高,耐腐蚀、耐高温、耐辐射等性能优良,能够满足舰船特殊服役环境的需求。为此,运用热喷涂金属涂层技术可有效解决这些舰船防腐难题。现阶段,美国海军已经在舰艇上使用了金属涂层技术,该技术已经逐步在舰船上得到了广泛应用。

由此,有针对性地研发性能优越的金属涂层,采用金属涂层技术赋予材料新的性能,在舰船防腐、耐磨方面开发、推广金属涂层技术十分必要,对建造一流舰船,发展我国舰船制造业具有重要意义。

1 金属涂层的热喷涂技术

对于金属涂层的制备,一般采用热喷涂技术。热喷涂技术能在金属基体表面通过喷涂,制备出具有优异性能的涂层,从而赋予基体更好的耐磨、耐蚀、耐高温、耐冲击等性能,该技术已应用于金属表面防护及修复领域。常见的主要有电弧喷涂、超音速火焰喷涂和等离子喷涂技术。

1.1 电弧喷涂

对于电弧喷涂,使用的是粉芯丝材和实芯丝材进行喷涂。喷涂材料包括铝、锌、不锈钢、镍、铜、铝青铜、铬化镍、钼、锡、巴氏合金、AlMg5等[3]。电弧喷涂的温度最高可达6 000°C,喷涂颗粒速度为180~335 m/s,其特点是涂层性能稳定、喷涂效率高。

由于电弧喷涂的温度高,可以熔融一些比较难熔的材料。同时,粒子具有很高的动能和热能。因此,喷涂制备的金属涂层具有较高的结合强度。采用电弧喷涂技术制备的金属涂层防腐性能较好,可对钢铁结构件进行长效防腐。基于喷涂效率高这一特点,电弧喷涂技术十分适用于大面积金属涂层的喷涂。

然而,电弧喷涂也有弊端。从材料要求上讲,它要求喷涂材料必须能导电,且要求喷涂材料必须能拉制成丝材。喷涂的金属涂层孔隙率为3%~15%,孔隙率较高。从使用上讲,电弧喷涂的设备昂贵、重量较重,噪声较大,并且人工操作环境差。

1.2 超音速火焰喷涂

采用超音速火焰喷涂技术进行喷涂施工,其焰流温度能达到3 500℃,焰流速度超过1 200 m/s,粒子速度为200~1 000 m/s,能喷涂金属、合金、金属陶瓷等多种涂层,并且涂层结合力好、致密度高,具有很好的耐磨和抗氧化性能。

超音速火焰喷涂的粒子速度非常快,是电弧喷涂粒子速度的3倍多,材料粒子能对基体产生非常大的冲击力,从而提高了涂层与基体间的结合强度。相较于电弧喷涂技术而言,超音速火焰喷涂的温度更低,能有效降低喷涂粉末的氧化和相变,使制得的金属涂层具有良好的耐磨和抗氧化性能[4-5]。

即便如此,超音速火焰喷涂技术仍然存在一些缺点。从工艺上讲,喷涂温度较低,不适于喷涂高熔点的材料,沉积速度和沉积效率不高,孔隙率依然有1%左右。从实际使用来讲,枪管在喷涂过程中容易堵塞;喷涂金属和合金时,其粉末制备成本较高。因此,导致喷涂金属涂层的成本也相对较高。

1.3 等离子喷涂

等离子喷涂所采用的热源是等离子弧,主要喷涂金属粉末材料。等离子体温度高,可达16 000℃[6],能喷涂熔点高的难熔金属(W,Ti等)和陶瓷(氧化物、碳化物等)。焰流速度较快,可达700 m/s。

尽管等离子喷涂的粒子速度没有超音速火焰喷涂的粒子速度大,但是喷涂温度比电弧喷涂和超音速火焰喷涂都高。为此,制得的金属涂层硬度较高、孔隙率较低、结合强度高,耐磨、耐蚀性能也比较优越。鉴于等离子体温度很高,能熔融一切材料,因此,一般采用等离子喷涂技术来制备熔点较高的陶瓷涂层[7]。

然而,正是由于等离子体温度高,也就使得金属涂层的氧化比其他几种方法更为严重。除此之外,等离子喷涂技术无法在露天现场施工,也不能喷涂尺寸过大的零件,喷涂成本昂贵。特别是在喷涂过程中,会产生热辐射、紫外线辐射、大量的有害气体和粉尘等[8],对人体伤害极大,因此该方法的应用受到一定的限制。

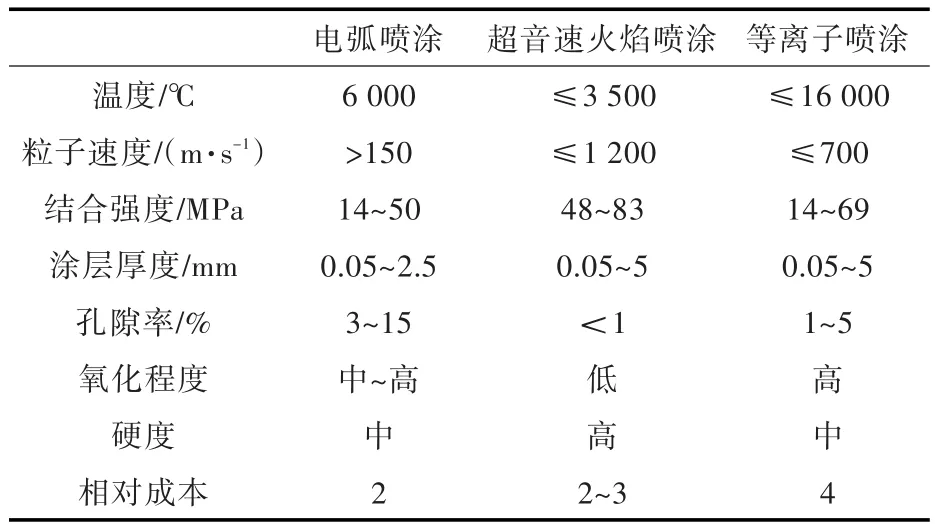

为了对比电弧喷涂、超音速火焰喷涂以及等离子喷涂技术的优劣,现将各项性能数据列于表1。从表1可知,超音速火焰喷涂具有较低的火焰温度和较高的粒子速度,制备的涂层结合强度较高,孔隙率和氧化程度最低,具有明显的优势,特别适合金属涂层的喷涂,包括非晶态合金涂层的喷涂。虽然超音速火焰喷涂的运作成本高于电弧喷涂,但综合经济收益会更高。因此,超音速火焰喷涂技术适用于舰船建造阶段的大面积喷涂。同时,可以采用电弧喷涂技术作为后期修补的技术手段。

表1 几种常见热喷涂技术的特点比较Tab.1 The comparison of thermal spraying technologies

2 影响热喷涂金属涂层性能的因素

2.1 涂层耐蚀性

决定热喷涂金属涂层性能的根本是涂层自身的耐蚀性。即使是同一种金属涂层材料,因涂层自身组织的非均匀性、致密性和氧化物含量的不同,金属涂层的耐蚀性能也不同。同时,喷涂材料粉末的颗粒大小、均匀程度等因素也会对金属涂层的耐蚀性产生影响。不同的喷涂材料制备出的涂层性能也不同。比如,绝缘陶瓷涂层耐磨、绝缘,可以有效防止电偶腐蚀[9];WC涂层具有优秀的耐磨耐蚀性能[10];钛镍合金涂层以其自身的超弹性效应展示出了优异的抗空泡腐蚀和抗腐蚀性能,是最具潜力的的抗空泡腐蚀材料;金属陶瓷涂层可用作耐热防滑涂层[11-12];非晶涂层的耐磨性能远远高于普通钢材,几乎不受淡水、中性盐水、碱液和海水的腐蚀。

除此之外,热喷涂工艺控制参数也会对喷涂涂层性能产生影响。比如,不同的工艺控制参数会影响金属涂层孔隙率的大小,而孔隙率对金属涂层性能的影响则至关重要。

2.2 附着力

金属涂层的耐蚀性能不仅与涂层本身的性质有关,还与金属涂层与基体之间的结合强度(附着力)有关[13]。金属涂层附着力的大小表征着金属涂层与基体的结合强度。附着力小意味着金属涂层与基体之间的结合强度低,则可能导致涂层从基体上剥落,使金属涂层失效。附着力不仅与基体本身材料有关,与喷涂施工技术也有关,而且最重要的是基材的表面预处理。从表1所列的3种热喷涂技术的对比可见,采用超音速火焰喷涂技术制备的金属涂层的结合强度最大,最高达到80 MPa以上。

一般基材表面都有氧化皮。如果基材表面处理不好,会影响金属涂层的附着力。因为一旦外界温度发生变化,或者受到机械力作用时,金属涂层可能会翘起或剥落,从而使涂层丧失保护功能。同样,如果基材表面上存在未清除的锈蚀产物和油脂时,也会使涂层的附着力降低,影响涂层的保护性能。总之,经过预处理后基材表面的粗糙度、清洁度、盐含量等都会对涂层附着力产生很大影响。随着表面粗糙度的增大,涂层与基体金属接触的表面积也增大了,也有利于提高涂层的附着力[14-15]。因此,在露天现场施工的时候,经过表面预处理的基体要尽快进行喷涂作业,以保证涂层具有良好的结合性能。

2.3 孔隙率

在金属涂层的制备过程中,由于金属粒子的相互叠加堆积,粒子与粒子之间必定会形成孔隙,孔隙可以分为贯穿孔和非贯穿孔2类。由于贯穿孔直接连通了腐蚀环境与基材,因此,贯穿孔比非贯穿孔更需要引起重视。涂层孔隙率的主要来源是未熔化的、部分熔化的或再固化的粒子。孔隙率能影响涂层的机械力学性能以及热物理性质等[16],是涂层一项至关重要的性质。因此,必须采取一系列措施来降低涂层孔隙率,保证涂层具有优秀的防腐耐磨性能。

研究表明,经过再处理的涂层的耐磨性能与未经过再处理的涂层耐磨性能相比,前者比后者高出77%~140%[17]。这主要是因为涂层经过再处理后能有效降低涂层中的孔隙率,减少甚至是消除涂层中的孔隙,使得涂层缺陷进一步降低,从而增强涂层的耐磨性能。

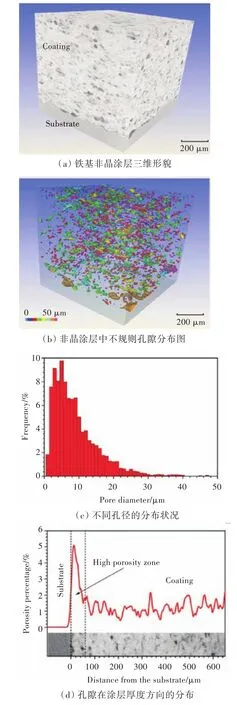

选取合适的喷涂工艺参数,如:喷涂距离、主气流量及送粉器的送粉量、粉末颗粒大小等都可以降低孔隙率。在利用等离子喷涂ZrO2涂层时发现:粉末颗粒的直径增大,涂层孔隙率也会随之增大。同时,喷涂的速度越快,涂层的孔隙率就越高,且随着基材预热温度的升高,涂层孔隙率明显下降[18-19]。中科院金属研究所王建强课题组采用高分辨透射X射线三维成像技术,研究了非晶涂层中孔隙的分布状况,如图1所示。

图1 铁基非晶涂层的X射线三维图像Fig.1 X-ray three-dimensional images of iron-based amorphous coating

如图1(b)所示,铁基非晶涂层中存在着不规则孔隙的分布。其中,孔隙的大小主要为0~20 μm,如图1(c)。在涂层的厚度方向上,孔隙分布主要集中在涂层与基材的结合界面,并且在60 μm的涂层厚度中。之后,随着涂层厚度增大,孔隙在涂层中的分布基本保持不变,如图1(d)所示。可见,为了提高金属涂层的耐蚀性,迫切需要开展其封孔技术的研究。

所以,为了降低涂层孔隙率,除了采用某些具备自封闭作用的喷涂材料外,还可以采用封孔剂封孔。通过涂刷封孔剂,渗入涂层中的孔隙内将孔隙填塞住,待其固化后便能完全堵塞孔隙,可以阻止外界的腐蚀介质向涂层内部乃至金属基体表面渗透,达到防止涂层及金属基体被腐蚀,延长其使用寿命的目的。

3 热喷涂金属涂层在舰船上应用的展望

目前,热喷涂金属涂层有WC涂层、绝缘陶瓷涂层、钛镍合金涂层、金属陶瓷涂层、非晶合金涂层等。这些金属涂层都具有优良的耐磨、耐蚀或抗空蚀性能,已广泛应用于舰船的零部件上,包括舰船涡轮发动机轴、潜艇声呐换能器板、甲板垂直起降区、主甲板、两栖登陆舰的舵轴和转向轴等。

如前文所述,超音速火焰喷涂技术因具有热喷涂效率高、成本适中,且喷涂涂层的孔隙率最低等优势,适用于舰船建造阶段的大面积喷涂。当前,对于超音速火焰喷涂,在国内外主要采用手持式和机械臂式。其中,机械臂式因自动化程度高且效率高,应用普遍。然而,这种左右摇摆式机械臂只适用于小型工件的喷涂,无法实现大面积的喷涂,并且也无法在喷涂过程中同时对喷涂涂层状况进行检测。基于此,有必要开展以下满足大面积喷涂施工的超音速火焰喷涂装备技术的集成研究。

1)设计、构建超音速火焰喷枪大平面喷涂装置。

2)在大平面喷涂装置上,集成金属涂层喷涂状态监测技术。

3)研制、构建超音速火焰大平面喷涂装置的控制系统。

4)建造可移动、集装箱式超音速火焰大平面喷涂装备。

构建超音速火焰喷涂大平面喷涂装置的难点在于:平面喷涂装置的设计,如何在保证精度的条件下实现喷枪移动速度平稳、可调?如何保证整体装置的平衡性?如何保证装置在海洋环境条件下现场喷涂的可适性?

然而,上述超音速火焰大平面喷涂装置的技术集成只是金属涂层在舰船上推广应用的第一步。如前文所述,基于舰船服役环境的特殊性和金属涂层本身存在一定空隙的缺陷,为了满足金属涂层在干湿交替的海洋环境中的环境适应性要求,在金属涂层喷涂完成之后,需要采用缓蚀剂封闭技术对金属涂层进行防腐再处理。只有这样,才能通过封闭再处理技术有效降低金属涂层的孔隙率,进一步提高金属涂层在各种工况下的环境适应性。由此,开发、研制金属涂层缓蚀剂封闭技术,对金属涂层在舰船上的推广应用也起着至关重要的作用。

4 结 语

随着金属涂层材料的研发、应用,热喷涂装备技术的发展,金属涂层防腐耐磨技术将越来越广泛地得到应用。金属涂层的性能不但取决于涂层材料,而且还决定于热喷涂装备技术及其喷涂工艺控制参数。除此之外,金属涂层的再处理技术——封闭技术,对于提高金属涂层的环境适应性也起着决定性的作用。可以相信,在将来,随着超音速火焰大平面喷涂装置的成功研制与金属涂层缓蚀剂封闭技术的成功应用,超音速火焰喷涂金属涂层将在舰船上得到越来越广泛的应用。

[1] 陈杨科,何书韬,刘均,等.金属夹层结构的舰船应用研究综述[J].中国舰船研究,2013,8(6):6-13. CHEN Yangke,HE Shutao,LIU Jun,et al.Applica⁃tion and prospect of steel sandwich panels in warships[J].Chinese Journal of Ship Research,2013,8(6):6-13.

[2] 张伟.干湿交替环境中有机涂层失效过程的研究[D].青岛:中国海洋大学,2010.

[3] 宋进兵,代明江.热喷涂设备的发展[J].电镀与涂饰,2009,28(11):65-69. SONG Jinbing,DAI Mingjiang.Progress on develop⁃ments of thermal spraying[J].Electroplating and Fin⁃ishing,2009,28(11):65-69.

[4] 王翠玲,吴玉萍,张萍.超音速火焰喷涂Fe基非晶/纳米晶涂层的组织性能特征[J].中国表面工程,2005,18(2):19-22. WANG Cuiling,WU Yuping,ZHANG Ping.Micro⁃structure and properties of HVOF sprayed Fe-based amorphous and nano-crystalline coating[J].China Sur⁃face Engineering,2005,18(2):19-22.

[5] 邝宣科,钱士强.超音速火焰喷涂涂层耐磨性能研究进展[J].上海工程技术大学学报,2010,24(4):363-366. KUANG Xuanke,QIAN Shiqiang.Research progress of wear resistance of high velocityoxy-fuel spraying coating[J].Journal of Shanghai University of Engineer⁃ing Science,2010,24(4):363-366.

[6] 王黎,徐焱慧.热喷涂技术的现状和发展[J].砖瓦,2006(2):45-48. WANG Li,XU Yanhui.The status and development of thermal spray technology[J].Brick-Tile,2006(2):45-48.

[7] 朱卫锋,陈惠国.高效能等离子喷涂设备研究及技术应用[J].机械工人(热加工),2005,(4):36-39.

[8] 陈丽梅,李强.等离子喷涂技术现状及发展[J].热处理技术与装备,2006,27(1):1-5. CHEN Limei,LI Qiang.The present status and devel⁃opment of plasma spraying technology[J].Heat Treat⁃ment Technology and Equipment,2006,27(1):1-5.

[9] 徐丽萍,毛杰,张吉阜,等.表面工程技术在海洋工程装备中的应用[J].中国材料进展,2014,33(1):1-8. XU Liping,MAO Jie,ZHANG Jifu,et al.Applica⁃tions of surface engineering technology in marine engi⁃neering equipment[J].Materials China,2014,33(1):1-8.

[10] 周克崧,邓春明,刘敏.超音速火焰喷涂WC涂层替代电镀硬铬:疲劳和摩擦磨损性能[J].中国工程科学,2009,11(10):48-54. ZHOU Kesong,DENG Chunming,LIU Min.WC coatings as candidate to hard chrome plating:charac⁃terization of fatigue and friction and wear[J].Engi⁃neering Science,2009,11(10):48-54.

[11] STELLA J,SCHÜLLER E,HE B C,et al.Cavita⁃tion erosion of plasma-sprayed NiTi coatings[J]. Wear,2006,260(9/10):1020-1027.

[12] 徐滨士.中国再制造产业及再制造技术新进展[J].热喷涂技术,2010,2(3):1-6. XU Binshi.Recent progress of remanufacture industry and technology in China[J].Thermal Spray Technolo⁃gy,2010,2(3):1-6.

[13] 于喜年.金属防腐涂层附着力影响因素分析[J].大连铁道学院学报,2006,27(2):42-45. YU Xi'nian.Analysis of the affecting factors on the co⁃hesiveness of metal anti-corrosion coating[J].Jour⁃nal of Dalian Railway Institute,2006,27(2):42-45.

[14] 王金鑫.浅谈表面预处理对钢结构防护涂层附着力的影响[J].中国涂料,2008,23(5):66-68. WANG Jinxin.Discussion on the influence of surface prepare on the adhesion of protecting coating for steelstructure[J].China Coatings,2008,23(5):66-68.

[15] MOHSENI E,ZALNEZHAD E,BUSHROA A R. Comparative investigation on the adhesion of hydroxy⁃apatite coating on Ti⁃6Al⁃4V implant:a review paper[J].International Journal of Adhesion and Adhe⁃sives,2014(48):238-257.

[16] ZHANG S D,ZHANG W L,WANG S G,et al.Char⁃acterisation ofthree-dimensionalporosity in an Fe-based amorphous coating and its correlation with corrosion behaviour[J].Corrosion Science,2015(93):211-221.

[17] TORRES B,GARRIDO M A,RICO A,et al.Wear behavior of thermal spray Al/SiCp coatings[J].Wear, 2010,268(5/6):828-836.

[18] 于惠博,王亚昆,孙宏飞,等.降低热喷涂涂层孔隙率的方法[J].新技术新工艺,2006(11):15-18. YU Huibo,WANG Yakun,SUN Hongfei,et al.Re⁃duction of thermal spraying coating porosity[J].New Technology and New Process,2006(11):15-18.

[19] 张红松,王富耻,马壮,等.等离子涂层孔隙研究进展[J].材料导报,2006,20(7):16-18,26. ZHANG Hongsong,MA Fuchi,MA Zhuang,et al. Research development of pores in plasma sparayed coatings[J].Materials Review,2006,20(7):16-18,26.

[责任编辑:胡文莉]

Thermally sprayed metallic coatings and the corresponding potential applications for ships

ZHANG Misi1,GAO Xinhua2,NING Hui1,WANG Kuisheng1

1 College of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China

2 China Ship Development and Design Center,Wuhan 430064,China

Due to the peculiar serving condition of the ships,the onboard equipment is often out of order, resulting in reduced life cycle;meanwhile,the maintenance cost rises correspondingly.In this paper,the advantages and disadvantages of arc spraying,super-sonic flame spraying,and plasma spraying for metal⁃lic thermally sprayed coatings are summarized.It is found that supersonic flame spraying best fits for large area metallic coatings for new ships.Certain factors that affect the corrosion resistance,adhesion,and poros⁃ity of the coatings are discussed,with the applications of metallic coatings on the ship being introduced.Fi⁃nally,in accordance with the requirements of metallic coatings,it is suggested that the integrated technolo⁃gy of supersonic flame spraying for large area spraying on the new ship should be studied,and the specific working procedure is described.Also,in order to meet the demands of the applications of large area metal⁃lic coatings for new ships,it is important to use post-treatment technologies with sealing agent to reduce the porosity of metallic coating,thus increasing the adaptation of metallic coatings to corrosive environ⁃ments.

thermal spray technology;metallic coatings;review;ship

U671.6

A

10.3969/j.issn.1673-3185.2015.06.018

http://www.cnki.net/kcms/detail/42.1755.TJ.20151110.1026.034.html期刊网址:www.ship-research.com

张米斯,高新华,宁晖,等.热喷涂金属涂层与舰船应用前景[J].中国舰船研究,2015,10(6):120-125. ZHANG Misi,GAO Xinhua,NING Hui,et al.Thermally sprayed metallic coatings and the corresponding potential applications for ships[J].Chinese Journal of Ship Research,2015,10(6):120-125.

2015-05-12 < class="emphasis_bold"> 网络出版时间:

时间:2015-11-10 10:26

张米斯,女,1990年生,硕士生。研究方向:喷涂装置集成方案研究。E-mail:15001229729@163.com王奎升(通信作者),男,1955年生,教授,博士生导师。研究方向:石油与化工机械