全油基钻井液体系在云页平2 井的应用

朱晓明 郭明玉

(中原石油工程有限公司钻井三公司 河南濮阳 457001)

前言:云页平2 井是延长气田部署在鄂尔多斯盆地伊陕斜坡东南部的一口非常规页岩气水平井。钻探目的是探索页岩气产能,落实资源储量。该井设计井深3137m,完钻井深2850m。三开井段2481~2850m 采用全油基钻井液体系,既有利于发现和保护油气层,又可以有效预防水敏性地层泥页岩膨胀、垮塌、掉块等井下复杂情况的发生,对于快速钻进和安全钻井提供了有效地保障。

一、 钻井液施工难点

1.三开泥页岩地层水敏性强,且局部砂岩发育,易塌易漏。

2.水平井段施工要求钻井液具有良好的润滑性和携岩性能。

3.施工现场室外温度最低达零下19℃,日均温度零下5℃左右,且没有安装加热装置,纯油基钻井液在此温度下几乎失去流动性。

二、全油基钻井液室内研究

1.全油基钻井液配方优选

在前期油基钻井液室内研究和现场试验的基础上,通过改变基浆配方中有机土含量、油水比、乳化剂含量、封堵材料含量等,对全油基钻井液配方进行优化。

对于有机土含量对钻井液性能的影响,随有机土含量增加,钻井液滤失量和破乳电压基本保持不变,而粘度和切力明显升高。考虑钻井液流变性和稳定性,有机土含量采用1.5~3%。

对于油水比对钻井液性能的影响,随钻井液油水比减小,粘度和切力均增大,而滤失量变化不大,破乳电压先增大再急剧降低。为了保证钻井液性能稳定和降低钻井液成本,油水比推荐采用(95~75):(5~25)。

对于主乳化剂含量对钻井液性能的影响,随主乳化剂加量增加,钻井液粘度和切力均有一定程度增大,破乳电压增大,API 滤失量变化不大,而高温高压滤失量减小。综合考虑钻井液电稳定性和成本,主乳化剂推荐加量为3~4%。

对于辅乳化剂含量对钻井液性能的影响,随辅助乳化剂含量增加,钻井液粘度、切力和API 滤失量变化不大,高温高压滤失量降低,破乳电压增大。综合考虑钻井液稳定性和成本,辅助乳化剂推荐加量为1~3%。

对于封堵材料对钻井液性能的影响,封堵材料的加入能够提高钻井液粘度和切力,但对钻井液滤失量及破乳电压影响很小。

通过试验对比确定钻井液室内配方:基油+(1.5~3)%有机土+(3~5)%CaO +(3~4)%主乳化剂+(1~3)%辅助乳化剂+(4~6)%油基降滤失剂+(1~2)%油基封堵剂+(1~2)%磺化沥青+流型调节剂+加重剂。

2.全油基钻井液配方性能评价

根据延长气田页岩气水平井水平井段地层特点,从油气层保护和钻井施工的安全考虑,该井段施工选用纯油基钻井液体系,该体系具有强抑制性,可以有效抑制泥页岩水化分散,有利于保持井壁稳定,同时油基钻井液性能稳定、润滑性好,更利于长裸眼水平井的钻进。

针对现场施工可能遇到的问题,室内对该配方进行了温度影响实验、抗水污染、抗水泥污染等实验,具体情况如下:

(1)温度影响实验

分别在15℃、25℃、35℃、55℃和60℃情况下测定油基钻井液性能,该配方配制的纯油基钻井液15℃时流动性很差,从25℃到60℃钻井液表观粘度、塑性粘度、动切力和静切力均有下降趋势,但减少幅度小,说明该钻井液体系在25-60℃温度下能够满足钻井生产的需要。据此,可以看出钻井液性能经老化后滤失量和流变性稳定。

(2)水对钻井液性能影响实验

为验证油基钻井液配方的抗水污染的能力,在油基钻井液加入不同量的水。随着水加量的增加,钻井液粘度和切力都有明显提高,滤失量不断下降,含水量10%以内时,破乳电压变化小,超过20%,破乳电压下降幅度大,加入1%的乳化剂后其破乳电压大幅提高,滤失量接近零。说明该钻井液配方具有较强的抗水污染能力。

(3)水泥污染实验

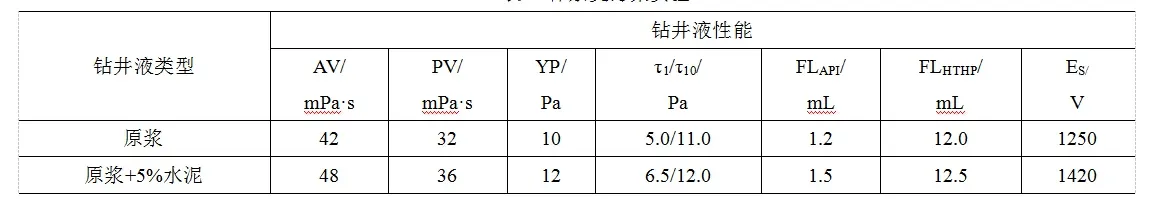

以加入浓度为30%CaCl2水溶液的油基钻井液为原浆,向体系中加入5%水泥,从试验数据可以看出钻井液性能变化不大,说明该体系抗高浓度钙离子和水泥污染能力都很强,数据见表1。

表1 体系受污染实验

三、现场施工

1.现场配方

由于施工现场冬季气温低,为保证钻井液性能能够满足冬季现场施工要求,对油基钻井液室内配方进行了调整,确定了冬季施工配方如下:

基油+(1~7)%有机土+(3~7)%CaO +(2~4)%主乳化剂+(1~5)%辅助乳化剂+(4~6)%油基降滤失剂+(1~2)%油基封堵剂+(1~4)%磺化沥青+流型调节剂+加重剂。

2.现场配制与转换工艺

(1)由云页平1 井回收油基钻井液老浆约150m3,将老浆打入井内,替出井筒内所有水基钻井液,并将老浆停留在井内,利用地层热能对老浆进行加热。

(2)向地面罐内加入柴油按工艺配方配制新浆,打入储备罐内备用。

(3)升温结束后开泵循环,开启振动筛、除砂器、离心机清除老浆内有害固相,然后与新配制油基钻井液进行混合,调整钻井液性能,满足设计要求后开钻。

3.钻井液性能维护措施

本井三开施工过程中,等停措施及起下钻频率较高,钻井液性能受井场温度影响极大,停止循环后2~3h 循环罐内温度下降至30℃以下,钻井液流变性极差;下到井底循环5~6h后,循环罐内温度可升高至40℃以上,流变性变好,45℃后固控设备可以正常使用。结合现场施工条件,采取如下措施:

(1)配制新浆时,适当减少提高粘切处理剂用量,尽量改善油基钻井液在低温下的流变性。

(2)在满足循环前提下尽量减少循环系统内钻井液总量,达到快速升温效果,同时降低油基钻井液成本。

(3)开泵循环时,根据钻井液流动性逐步关闭高架槽缓冲罐泄流阀,防止振动筛溢流跑浆。

(4)循环罐内钻井液温度升高至45℃以上时,方可开启除砂器、离心机等固控设备清除钻井液内有害固相,并根据需要对钻井液性能进行维护。

(5)钻井液性能维护可通过补充备用钻井液、氯化钙水溶液及在罐面加入处理剂等方法进行,遵循按循环周缓慢加入的原则,严禁快速集中处理。

(6)钻进过程中严禁混水,严格控制体系内水的含量<8%。

(7)完钻后,大排量循环洗井两周,使井眼清洁,在短起完毕后,下钻至井底再次大排量清洗井眼,保证电测、下套管、固井顺利进行。

(8)套管下到井底后,逐步增大泵排量,充分循环钻井液,清除井筒内固相,并升高钻井液温度至45℃以上方可进行固井作业。

(9)固井作业中,同步回收全部油基钻井液。

四、认识及建议

通过云页平2 井的现场应用,证明低温纯油基钻井液配套技术能够满足该区块非常规气藏钻探开发的需要,在维护施工中有以下几点认识:

(1)油基钻井液在30-55℃条件下流变性能稳定,润滑性好,携岩能力强,且具有优良的封堵能力,对泥页岩和强水敏性地层有很好的抑制性。

(2)钻井液流型受温度影响明显,冬季施工中要注意基油的选择,并注意调整钻井液配方,保证其在低温下具有良好的流动性。

(3)钻井液性能受固相含量影响较大,施工中应加强固控设备的使用,振动筛尽量使用180 目以上筛布,离心机的使用时间控制在20%以上。

(4)施工中应加强短起下钻清砂工作,本井施工中采取了30m 一短起,60~100m 一长起的方法进行清砂,起到了较好的效果。