炭阳极掉渣原因分析与措施

王 群

(中国铝业股份有限公司山西华圣铝业有限公司 山西永济 044500)

针对目前电解铝企业面临的严峻形势,如何控制炭阳极的消耗,减少炭阳极在铝电解生产过程中的掉渣现象,成为电解铝企业的重中之重。探讨如何提高炭阳极质量、减少炭阳极掉渣,对电解铝企业节能、减排、增效意义重大。

一、炭阳极技术指标

评价炭阳极质量的主要指标有:灰分、电阻率、耐压强度、真密度、体积密度,但五项常规指标并不能完全评判炭阳极质量;近几年对CO2反应性和微量元素指标提出了技术要求,也有一些企业对阳极使用效果进行评价。

二、掉渣原因分析

炭阳极生产所用原料、工艺控制参数和电解槽运行状况都影响炭阳极的掉渣量量。

1.生产原料

严把原材质量关,选择性价比高的石油焦、煤沥青原材料。

(1)石油焦微量元素对抗氧化性能影响

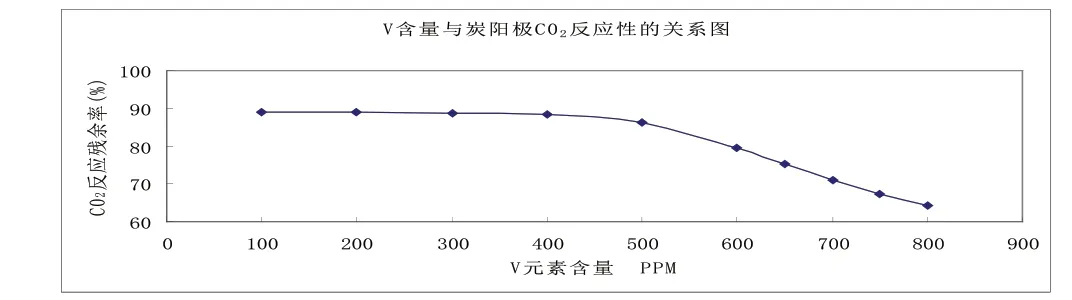

石油焦中均含有V、Na、S、Ca、Si、Fe 等有害微量元素,如果微量元素含量高,将带到阳极中,在电解槽的电化学反应过程中,V、Na、Ca 等微量元素就会起到催化作用,造成炭阳极过量消耗。

(2) 沥青对抗氧化性能的影响

沥青的甲苯不熔物、喹啉不熔物的含量过低或过高,都会影响其浸润性能,造成糊料塑性差,导致煅后焦颗粒间粘结性差,焙烧时所形成的沥青焦抗氧化性差。

2.炭阳极生产工艺参数

(1)石油焦的煅烧过程

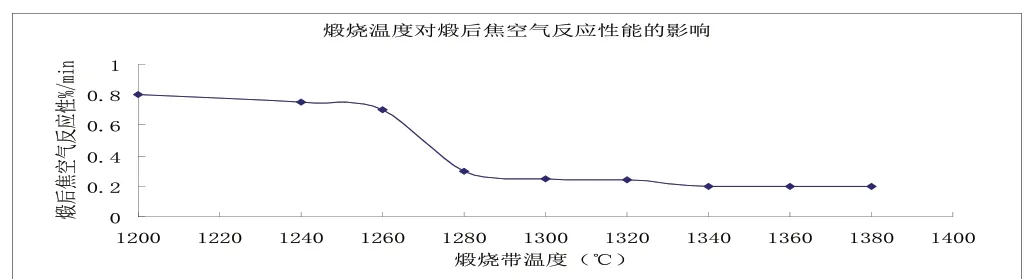

石油焦的煅烧过程不仅要排出水分、挥发份,提高导电性、密度和机械强度,同时要提高化学稳定性,为提高炭阳极的抗氧化性能奠定基础。因此,保证煅烧温度达到1300℃以上(见图1)。

(2)沥青温度

沥青温度的合理控制对混捏质量影响较大,沥青温度过高或过低,均会造成糊料塑性差,阳极生坯质量差,焙烧时所形成的沥青焦抗氧化性能差。在电解使用时,抗氧化性差的沥青焦首率先氧化,导致焦粒脱落,形成炭渣。

(3)配料和混捏工序

以满足堆积密度最大化为原则,制定合理的工艺配方,提高配料的准确性,合理控制混捏时间和混捏温度,才能生产出好的糊料,成型时需保持适宜的激振力和振动时间,生产出好炭阳极生坯,焙烧后的炭阳极就会具有较强的抗氧化性能。

(4)焙烧工序

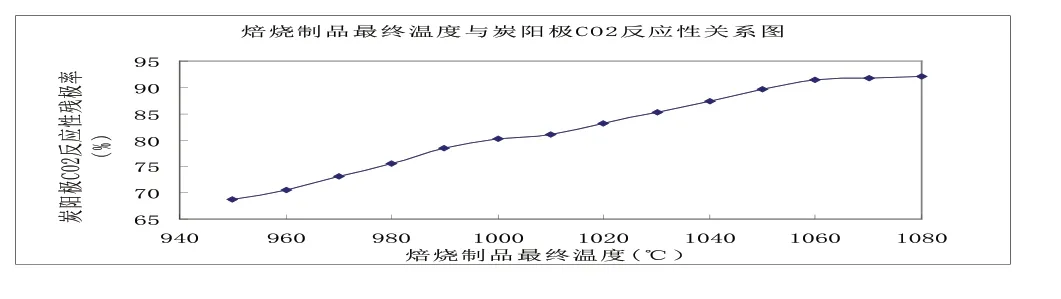

焙烧时炭块温度要达到1050℃,并保温12 小时以上,炭阳极的质量才能得到保证,抗氧化性能提高(见图2)。

图2 焙烧温度对炭阳极抗氧化性的影响

图1 煅烧温度对煅后焦空气反应性的影响

三、减少炭阳极掉渣主要应采取的措施

1. 原料控制

选择采购质量优、信誉度高的石油焦、沥青生产厂家,原材料进厂后,对过磅、取样、送样、卸车等环节进行全程跟踪,严把原材质量关。对于加残极配方,残极粉末需退出生产流程,同时强化残极清理质量的监管。对造成电解槽中炭阳极掉渣的V、Na 等活性强的元素,必须严格控制(见图3)。

图3 V 含量对炭阳极抗氧化的影响

2.石油焦煅烧技术控制

石油焦煅烧, 必须保证煅烧带的温度在1300℃~1350℃,使煅后焦有足够的机械强度,稳定的化学性能。可以通过规范石油焦配料,定期清理煅烧炉火道,优化煅烧炉内部结构,监控整体炉温,合理调整负压调整,强化调温作业管理等措施,改善煅后焦质量。

3.沥青的温度和液位控制

合理安排沥青到货,进厂沥青温度不能高于230℃,沥青到货后首先卸至沥青融化槽进行静置降温,当沥青温度降至195℃以下方可向沥青贮槽输送,同时规范沥青贮槽的沥青温度和液位,沥青温度控制在170-175℃,正常生产期间贮槽液位不低于4.5 米,成型检修期间沥青贮槽液位不低于3.5 米。通过合理控制沥青贮槽的液位和使用温度,使沥青的浸润性更充分,在用于炭阳极生坯生产时,混捏糊料可塑性好,炭阳极生坯密度高,炭阳极的氧化性能就提高。焙烧时所形成的沥青焦抗氧化性能好。否则,炭阳极在电解槽中电化反应时,沥青焦抗氧化性能差,就率先氧化,导致煅后石油焦粒脱落,形成炭渣。

4.炭阳极生产成型阶段和焙烧工序技术控制

成型工序通过强化供料操作,增加各粒度料和混合样筛分频次,提高配料的准确性;使用混捏电流曲线监控,改善混捏质量;同时强化设备管理,保持生产的高效运行。焙烧系统可以采取缩短移架作业时间,优化焙烧升温曲线,强化负压、调温作业管理,完善全方位密封等措施,以保证焙烧炭块质量,使其具有较强的抗氧化性能。

5.炭阳极外形尺寸改进

为了更有效地减少炭渣量,降低电解阳极毛耗,提高阳极在电解槽的使用性能,我们将炭阳极的底面棱角改为R50mm 圆弧,减少了棱角电流集中、炭块反应过快、掉渣过多等现象,底棱改造后,电解吨铝阳极毛耗降低3kg 左右,年产生经济效益165 万元,同时更利于电解槽的平稳高效运行,间接效益显著。

四、结论

1.石油焦进行混合配比,尤其对V、Na 等元素含量进行控制。对煅烧过程加强控制,使煅后焦有足够的机械强度和抗氧化性能;

2.合理控制沥青贮槽液位和温度,使焙烧时形成的沥青焦,在电解槽中与煅后焦颗粒同步消耗,减少掉渣量;

3.强化工艺管控,加大科技创新力度,合理设置工艺技术参数,改善炭阳极质量。

[1]童芳森等.炭素材料生产问答[M].北京:冶金工业出版社,1991.

[2]赖延清等.电解铝炭素阳极消耗研究评述[J].轻金属.2002(8).

[3]姚广春.冶金炭素材料性能及生产工艺[M].北京:冶金工业出版社,1992.