结构分析软件在桁架门式起重机设计中的运用

(桂林市特种设备检验所,广西 桂林 541004)

起重机械的金属结构设计目前通常采用计算机辅助设计,尤其是对桁架式结构的起重机,手工计算复杂,效率低,结果精度也达不到要求。现在用有限元软件建立三维模型分计算是实现起重机械计算机辅助设计的趋势。本文以桁架式门式起重机为例,用ANSYS实现对该起重机的计算机辅助设计。总体思路:建立该起重机的三维模型,通过多种不同的载荷组合模拟实际使用中的不同的工况,计算出在每种载荷下的应力应变值,运用许用应力法验证计算结果。通过施加不同的载荷组合,得出不同工况下起重机的强度、静刚度和支腿的稳定性等多项指标来判断设计是否合理。

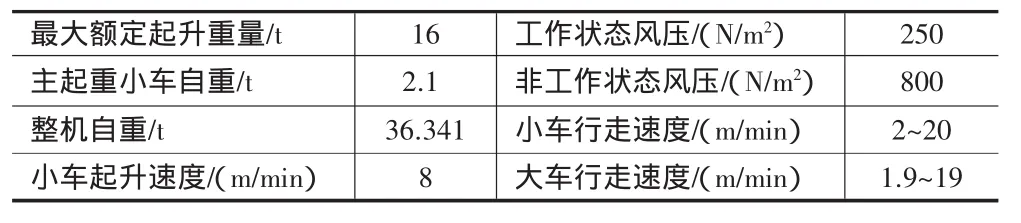

1 起重机设计主要参数

材料选择起重机制造领域常用牌号Q-235A,在常温下,弹性模量为2.16×105MPa,屈服极限为235 MPa,松泊比为0.3,质量密度为7 800 kg/m3。起重机的工作属性如表1所示。

表1起重机工作属性表

柔性支腿主肢为轴心受压构件,其几何特性参数如下:

柔性支腿主肢材料:Q235(取σg=235 MPa)

柔性支腿主肢计算长度:I=10 000 mm

柔性支腿主肢截面面积:A=4 736mm2

柔性支腿主肢截面惯性距:I=6.9×107mm4

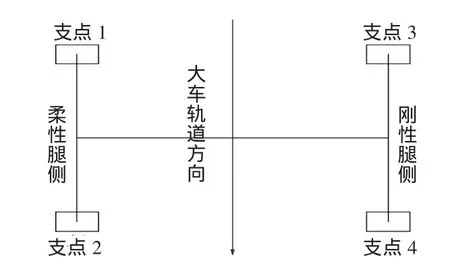

2 结构分析的边界约束条件

整体约束情况如图1所示。由于对门式起重机的整体进行分析中,支点不包括在Y和Z轴上的变形,所以对其4个支点的Y轴和Z轴进行约束,对其在X,Y,Z轴上的回转自由度不进行约束,明细如表2。

图1门式起重机简化图

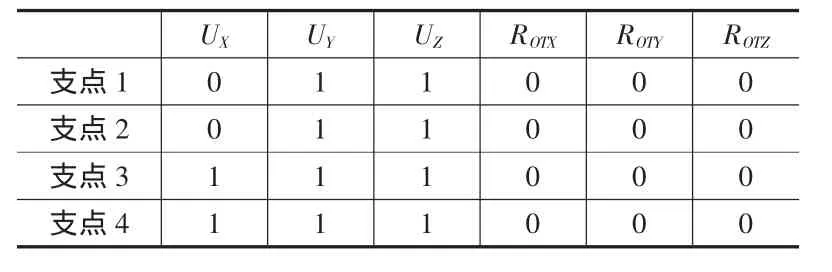

表2约束点及约束方位明细表

注:UX,UY,UZ分别为沿X,Y,Z轴的位移自由度;ROTX,ROTY,ROTZ: 分别为绕X,Y,Z轴的回转自由度;1代表约束;0代表自由。

3 建立模型

通过参数化设计进行建模时,采用分块化建模方法能够提升建模的效率。建立模型是将实体通过参数化表达为计算机能识别的虚拟物体,所以模型建立的好坏对分析结果至关重要。为了简化模型,小车和门架按照实际尺寸进行建模,对于小车上的零部件则以质量点来代替。

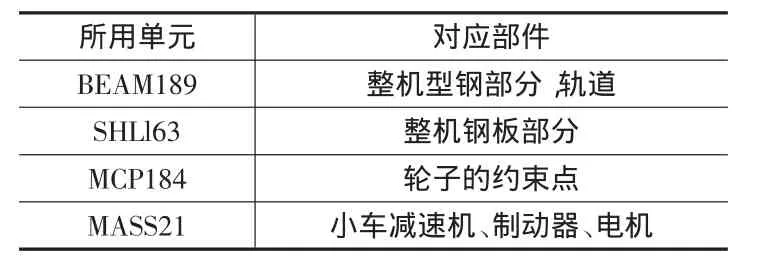

以单元SHLll63来模拟门架和小车的钢板,以单元BEAM189来模拟门架和小车的型钢 。用单元MCP184来模拟支撑点的约束,对于小车上的零部件,如减速机、制动器等则是以MASS21来代替。其机构的单元划分如表3所示。

表3单元划分明细表

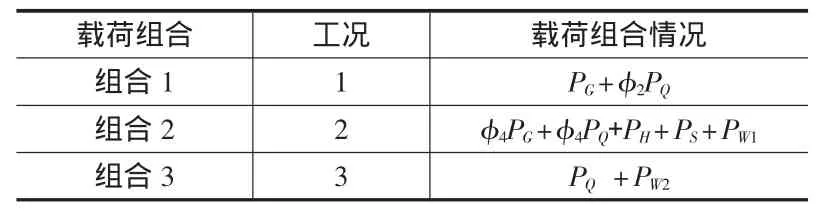

4 载荷组合

作用在起重机上的载荷可以总体的分为自重载荷、工作载荷、外界附加载荷(运行冲击载荷、风载荷、惯性载荷等),在此列出3种常规载荷组合,在不同的工况通过ANSYS来计算其应力分布值和刚度值,以此来辨别设计是否达标。载荷组合表如表4所示。其中:PW1为工作状态风载;PW2为非工作状态风载。

表4工况组合明细表

5 计算工况及求解

限于篇幅,在此只列出工况2的计算图和相应结果。其他工况用文字描述计算结构。

5.1 工况2

载荷组合:运行冲击和水平侧向力,风载和惯性力。

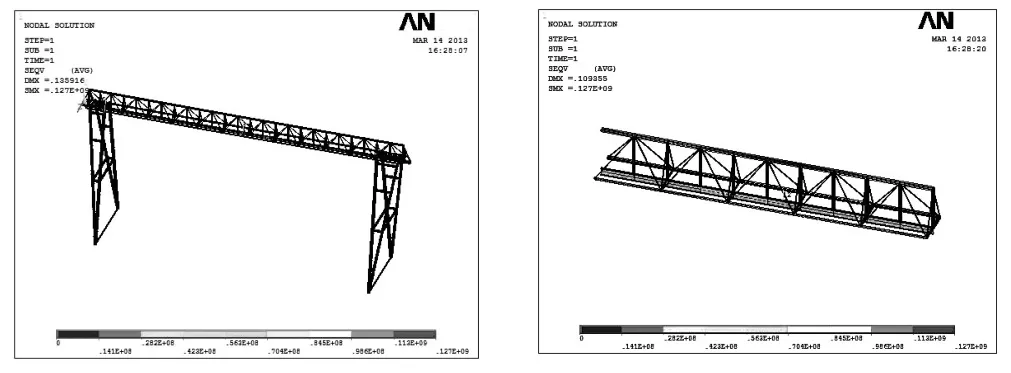

(1)强度计算结果:对三维模型施加载荷运算后,由应力云图可以看出,小车位于跨中时,在主梁上弦杆的位置出现最大应力值127 MPa(如图2所示)。

图2 工况2应力计算云图

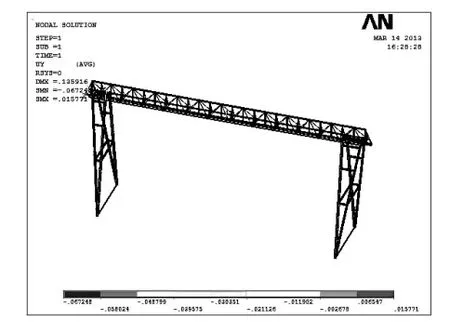

(2)刚度计算结果:通过下图可以看出,小车在主梁上弦杆跨中部时主梁的挠度值为15.77 mm,出现在主梁中部的右侧位置(如图3所示)。

图3工况2刚度计算图

(3)小结:最大应力出现在主梁上弦杆跨中部,最大应力值为127 MPa,小于Q235许用应力值176 MPa,最大挠度值为15.77 mm,小于许用挠度值47 mm,强度刚度均满足设计要求。

5.2 工况1和工况3

工况1:最大应力出现在主梁上弦杆跨中部,最大应力值为123 MPa,小于Q235许用应力值176 MPa,最大挠度值为15.53 mm,小于许用挠度值47 mm,强度刚度均满足设计要求。

工况3:最大应力出现在主梁上弦杆跨中部,最大应力值为103MPa,小于Q235许用应力值176MPa,最大挠度值为3.07mm,小于许用挠度值47mm,强度刚度均满足设计要求。

6 支腿稳定性计算

支腿几何特性参数如下。

主肢材料为Q235(取σg=235MPa),主肢计算长度为I=10 000 mm,主肢截面面积为A=4 736 mm2,主肢截面惯性距为I=6.9×107mm4

6.1 柔性支腿主肢

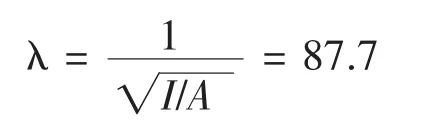

柔性支腿主肢为轴心受压构件,其长细比为:

由λ2<λ<λ1可以判断柔性腿为中等柔度压杆,临界应力:σcr=a-bλ =304-1.12 × 87.7=205.7 ΜPa(a、b是与材料性质有关的常数)。

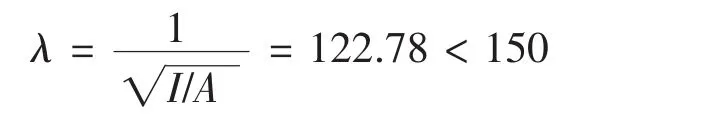

6.2 刚性支腿主肢

刚性腿主肢为压弯构件,长细比:

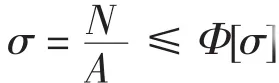

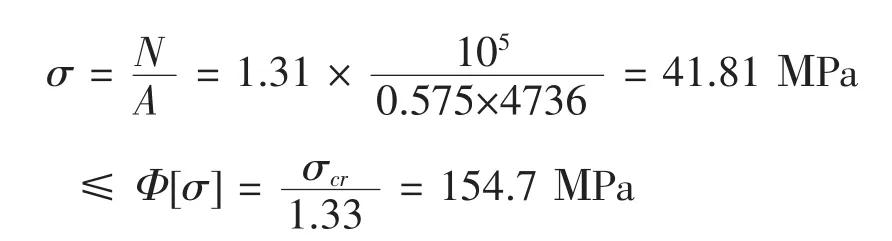

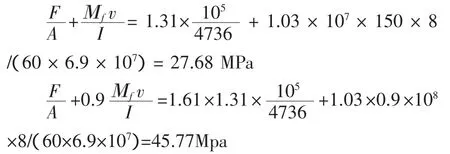

根据ANSYS模型输出数据可知,在工况2,小车位置位于腿侧极限位置时,主肢承受的轴向压力和弯矩分别为:F=1.31×105N,M=1.03×107N·mm.

式中:

F为作用在支腿上的压力,N;

Mf为作用在支腿上的弯矩,N·m;

I为支腿的截面惯性距,mm4;

W为构件长细比的失稳系数(查表得W=1.61)

7 结束语

起重机械属于特种设备,其安全性关乎生命财产的安全,设计桁架起重机不仅仅是凭借经验,还要有科学的数据计算来提升设计的可靠性,本文基于ANSYS的有限元分析,结合传统计算,成功地实现了较为完整的起重机整体结构分析和计算。计算结果显示,本起重机金属结构的强度、刚度、支腿的稳定性均满足要求,对起重机械的设计验证性分析有一定的借鉴作用。

[1]陈玮璋.起重机械金属结构[M].北京:人民交通出版社,1998.

[2]邵蕴秋.Ansys10.0有限元分析实例导航[M].北京:中国铁道出版社,2004.