汽车轮毂精密压铸模高速加工技术研究与应用

(广东佛山职业技术学院,广东 佛山 528137)

随着高新技术的不断改进,高速切削加工已成为模具行业当代先进技术的重要组成部分,它以高效率、高精度和高表面质量为基本特征,保证模具加工企业实现“零打磨、少抛光”这一目标得以实现,在模具行业中被广泛应用。

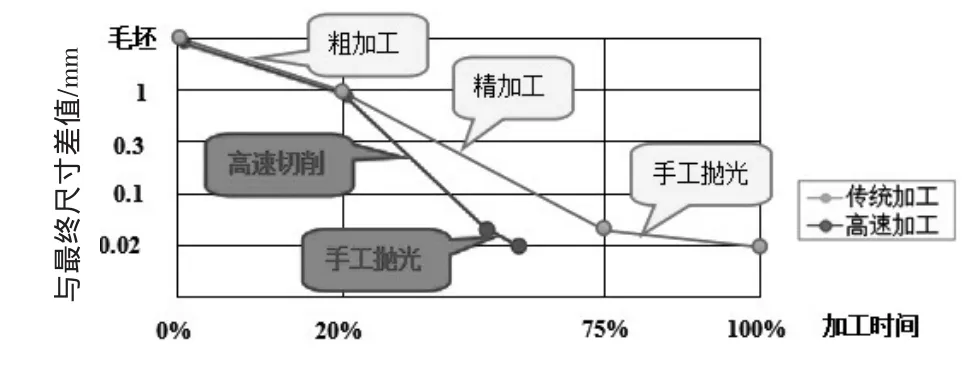

在汽车消费的普及期,汽车轮毂模具生产市场前景广阔。但要面对多种挑战,如大幅提高生产规模、持续降低成本、适应市场变化、适应产业结构调整等,为了提高企业竞争力,提高工件加工效率、精度和表面质量,降低生产成本,企业实际生产中广泛使用了高速切削加工。在传统模具的加工工艺流程,生产下模零件需要通过毛坯——粗加工——热处理——半精加工——电极加工——精加工——电火花加工——大量手工修模等制造过程。通过引入高速切削加工,能获得很高的表面质量,省去电加工工序,减少大量的钳工抛光打磨环节,提高模具质量,降低生产成本,缩短交货周期。和传统加工相比,高速加工模具制造周期节省35%以上,如图1所示。

图1传统加工与高速加工模具制造周期

本文针对汽车轮毂精密压铸模下模零件特征,分析下模加工工艺,改变传统的加工方式,采用高速切削加工,制定更加优化的加工工艺方案流程,实现下模零件“零打磨,少抛光”。

1 下模工艺分析

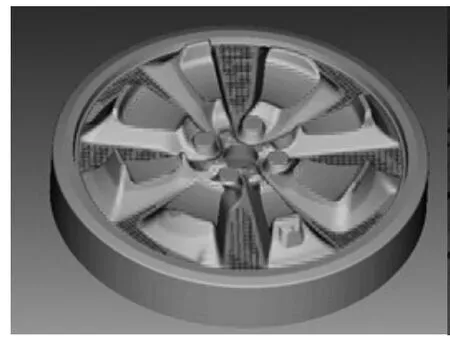

某汽车轮毂模具下模零件如图2所示,该零件所有未注圆角均为R0.5,非型腔面未注倒角1×45°,型腔表面未注粗糙度:Ra1.6,配合面Ra3.2,其余Ra6.4;型腔各部圆角要圆滑,型腔面不能有明显的划痕及刀痕;所有未注明尺寸公差按±0.15控制;热处理要求:先细化晶粒,再调质处理,硬度HRC40~45;型腔加工到位,型腔面不得焊接。如图2所示。

图2下模零件工程图

根据企业现有设备情况,按照图纸尺寸要求与零件技术要求,零件以准46 mm浇口套孔作为零件的定位中心,由于零件底面特征与型腔面特征有行位要求,需数控铣床在加工底面特征时在准506 mm模具最大尺寸外圆处设计一基准缺口,满足下一工位型腔面加工时找正。模具加工工艺流程如表1所示。

表1模具加工工艺流程

2 基于UGNX8.5的下模高速切削加工

高速切削之所以得到工业界越来越广泛地应用,是因为它相对传统加工具有显著的优越性。该技术的发展涉及到零件毛坯、刀具、机床、自动控制与检测等多种技术的综合优化,需要变革传统的机加工工艺路线。

下面以UGNX 8.5 CAD/CAM软件,针对汽车轮毂下模零件型腔面的加工来介绍如何生成和处理高速加工刀路,实现模具加工“零打磨、少抛光”这一目标。

2.1 NURBS曲线插补原理

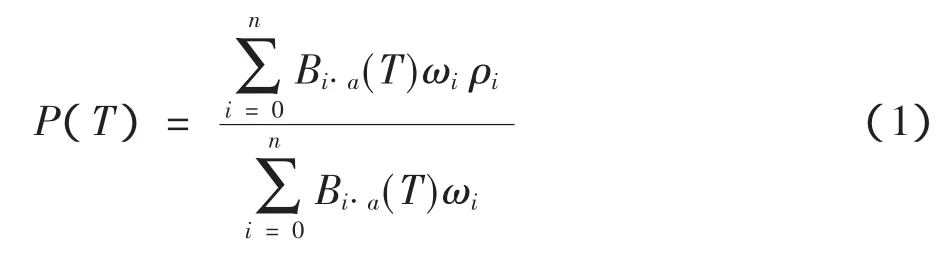

NURBS曲线插补,误差小、精度高,可以简化NC代码程序,不仅可以控制机床NURBS曲线的曲率变化,还可以进行不超出机床许可加速度的自动进给速度控制,可实现高速、高精度的模具加工。NURBS曲线插补使用控制点、节点矢量、权3个变量来表达自由曲线,公式如下所示:

式中:P(T)为 ρ阶 NURBS;曲线Bi·a(T)为a样条的a阶3次函数;ωi为权因子;ρi为控制顶点。

2.2 NURBS曲线插补指令格式

NURBS曲线插补指令格式为 G6.2P_K_X_Y_Z_R_F_。式中:G6.2为NURBS插补G代码;P为NURBS曲线曲线的阶数,缺省值为4(三次样条);K为控制点矢量;X、Y、Z为控制点坐标;R为权重,缺省值为1;F为进给速度。

2.3 UGNX 8.5高速加工的应用

UGNX 8.5进行高速精加工时,最主要注意选择合理的切削方式、光顺拐角过渡、圆弧进退刀加工策略、机床控制运动输出、后置处理设设定等方面,下面针对轮毂模具下模型腔面高速精加工讲述UG NX 8.5高速加工的应用。

(1)切削方式选择

采用高速机床对零件进行加工时,切削方式的选择至关重要,需要把曲面分为陡峭面与非陡峭面两大类分别进行精加工,以保证曲面残留高度的均衡。针对不规则的陡峭面采用深度加工轮廓进行加工,切削参数中的层间连接方式使用沿部件交叉斜进刀方式,减少刀轨抬刀,层与层之间连续光顺过渡;针对规则的陡峭面采用固定轴轮廓铣进行加工,驱动方法选择流线,切削模式选择螺旋或螺旋式,生成螺旋线方式的刀轨,能加工出高表面质量的产品,符合高速切削加工要求;针对非陡峭面主要采用固定轴轮廓铣进行加工,驱动方式主要选择区域铣削、螺旋式、曲面等,根据零件特征选择不同的加工策略。

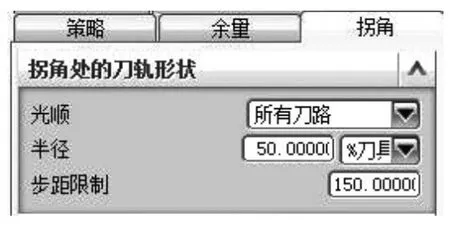

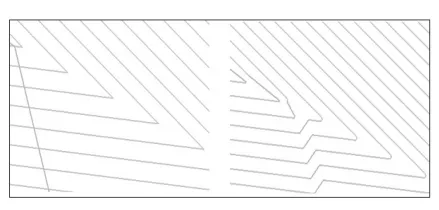

(2)拐角控制

在高速铣削过程里,为了保证机床的性能,所有刀轨尽可能避免尖角过度,基于UG NX 8.5CAM模块里拐角控制相应的处理方法,如图3所示。通过拐角设,可以生成带圆弧光滑过渡的刀路,如图4所示,避免加工时产生振动和停顿现象,这样才能生成符合高速切削加工刀轨,提高产品表面光洁度。

图3拐角光顺设置

图4刀轨拐角应用前后效果

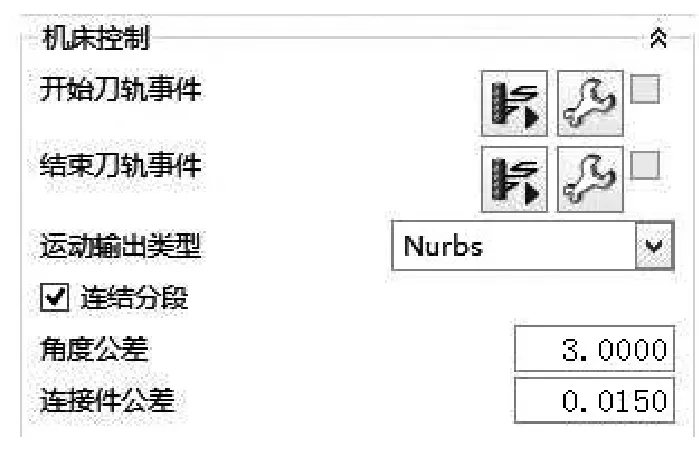

(3)机床控制运动输出

为了得到更高的精度和表面光洁度,在UG软件中直接生成基于NURBS曲线插补的刀具轨迹数据,使得程序更加简化,提高实际加工时间。需要在“机床控制”对话框中的“运动输出类型”中选择“Nurbs”选项,勾选连接分段,设定角度公差与连接件公差,如图5所示,为得到高精度与高光洁度,角度公差值应设置小于5°,拟合公差越大,曲线越光顺,拟合公差越小,曲线越逼近。

图5机床控制运动输出设定

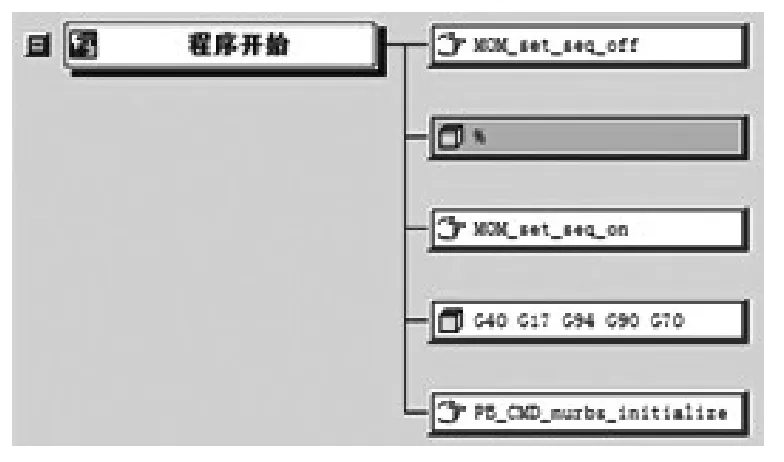

(4)后置处理设定

完成刀轨的设置后,需要选择带NURBS曲线插补功能的后置处理文件,才能生成NURBS插补的G代码。可以通过现有的后置处理文件,通过UG自带后处理构造器,对原有的后处理文件进行修改,增加NURBS曲线插补的启动与取消模块,也能生成正确的NURBS插补的G代码。

打开UG NX 8.5后处理构造器,打开相应后处理PUI文件,选择“程序和刀轨”—“程序”—“程序起始序列”—“程序开始”,后面增加新块“PB_CMD_nurbs_initialize”,实现初始化NURBS曲线插补功能,如图6所示;然后在“程序结束序列”—“程序结束”中,第一行增加新块“PB_CMD_nurbs_end_of_program”,取消NURBS曲线插补功能,如图7所示。

图6启动NURBS曲线插补

图7取消NURBS曲线插补

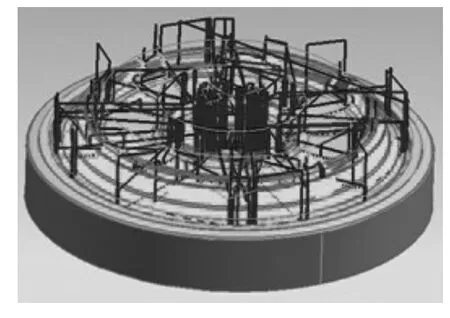

(5)输出NURBS曲线插补程序

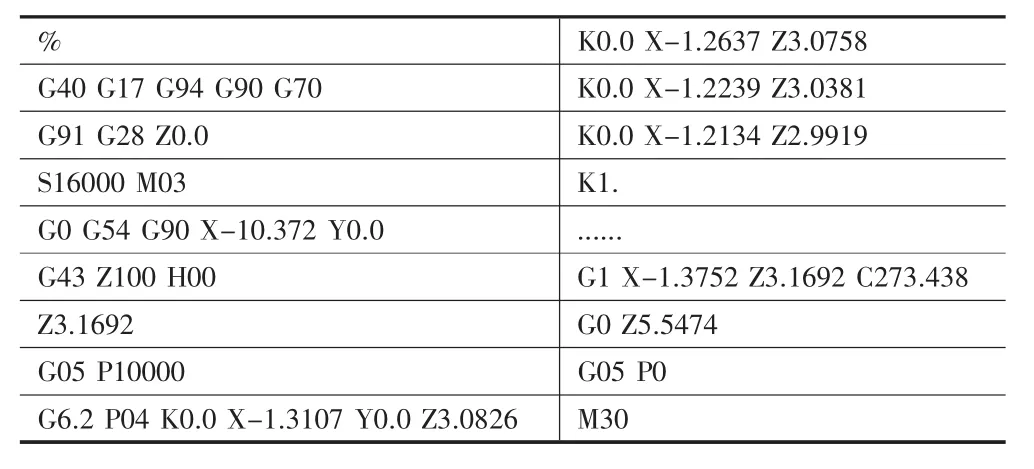

下模零件型腔面精加工程序如图8所示,所有刀路根据高速加工理念设置相应参数,机床控制运动输出选择“NURBS”,生成NURBS曲线插补G代码,在高速数控铣床对模具进行精加工,零件vericut仿真加工效果如图9所示,下模零件加工效果如图10所示。

图8型腔面精加工刀路

图9 vericut仿真加工效果

图10下模零件加工效果

通过选择带NURBS曲线插补功能后处理器,输出NURBS曲线插补程序如下:

%K0.0 X-1.2637 Z3.0758 G40 G17 G94 G90 G70 K0.0 X-1.2239 Z3.0381 G91 G28 Z0.0 K0.0 X-1.2134 Z2.9919 S16000 M03 K1.G0 G54 G90 X-10.372 Y0.0 ......G43 Z100 H00 G1 X-1.3752 Z3.1692 C273.438 Z3.1692 G0 Z5.5474 G05 P10000 G05 P0 G6.2 P04 K0.0 X-1.3107 Y0.0 Z3.0826 M30

3 结束语

针对汽车轮毂压铸模下模零件,改变传统的加工工艺,引用高速切削技术,能大幅缩短模具制造周期,降低加工成本,提高模具生产质量,实现模具制造的“零打磨,少抛光”这一目标,解决企业实际生产问题。

[1]谢 婧,高速切削加工在机械制造中的应用[J].机械设计与制造,2006(6):152-153.

[2]戴冠林.基于UG的NURBS曲线插补技术的应用研究[J].机械研究与应用,2012,(5):66-71.

[3]李厚佳,周立波.面向高速切削的数控加工工艺研究[J].机械设计与制造,2010,(4):171-173.

[4]张国政,周元枝.轮辋数控加工工艺分析及其加工中心夹具设计[J].机床与液压,2014,42(14):30-32.

[5]胡 静,宋 晶,王曦崴.基于PowerMILL的密封环高速加工数控编程研究[J].机床与液压,2014 ,42(10):68-71.

[6]何镜奎,曾向彬.基于NX6.0高速加工方式的应用[J].模具制造技术,2014,(7):78-80.