如何提高国产采煤机电缆的使用寿命

王国志,陈 卫,李 璇

(特变电工股份有限公司新疆线缆厂,新疆 昌吉831100)

0 引言

我国从20世纪50年代开始生产采煤机电缆,并制定了相应的行业标准。目前,国产采煤机电缆的性能一般都能达到MT 818标准的要求,但普遍使用寿命不长,据统计最长寿命为3个月,有的甚至只有1个月左右。采煤机电缆在运行过程中会频繁受到不同角度的弯曲、拉伸等多种机械应力作用,致使电缆断芯,影响采煤机正常作业,给用户带来严重的经济损失。

相比之下,国外顶级的采煤机电缆——虎牌电缆,使用寿命能达到一年以上,虽然其价格约是国产的6倍,但一般国内大型采煤企业从安全运行和使用成本综合考虑,偏向选择性价比高的进口虎牌电缆。本文将先介绍国内采煤机电缆的现状,然后全面剖析进口虎牌电缆,从结构、工艺两方面找出其质量优异的原因,最后提出国产电缆的改进方向。

1 国内采煤机电缆现状

1.1 标准

我国最早制定的采煤机用电缆标准是1999年煤炭部颁布的行业标准MT 818《煤矿用阻燃电缆》,并于2009年重新修订,主要修订内容为:一是材料的变化,绝缘材料统一要求采用乙丙橡皮;二是成品外径的变化,采用船用电缆计算方法对老标准中的外径进行了重新计算;三是型号规格的增减,删除了有关弹性体护套的所有产品,并对规格进行增补,最大规格从原来的95 mm2增加到150 mm2,最高额定电压由原来的3.6/6 kV提高到了8.7/10 kV;四是检验规则,特别是增加了出厂试验的要求,将负载条件下电缆燃烧、单根电线电缆燃烧、过渡电阻、高电压橡套电缆的局放试验由原来的型式试验变更为出厂试验。

1.2 结构与工艺

国产采煤机电缆主要有两种:MCPT-0.66/1.14 kV、MCPT-1.9/3.3 kV采煤机电缆。图1为MCPT-1.9/3.3 kV采煤机电缆的结构示意图。国内采煤机电缆的一般生产工艺流程为:缆芯→连硫挤制内护套→绞笼绞制编织纤维→连硫挤制外护套。

图1 MCPT-1.9/3.3 kV采煤机电缆结构示意图

由于采煤机电缆在使用过程中不断受到拉伸、弯曲力的作用,从图1可知在采煤机电缆中控制线芯截面积最小,在各种机械力作用下产生断芯的几率最大;当控制线芯断芯,就会导致操作指令不能发出,影响正常的操作,从而缩短了采煤机电缆的使用寿命。

一直以来采煤机电缆产品控制线芯断芯是困扰电缆生产企业的最大难题,各企业也在持续攻关解决此问题,在结构、性能、材料及工艺方面进行了不同程度的改进,具体措施有:

(1)在控制线芯正规绞合内加入一根细钢丝,以提高导体的抗拉和抗弯曲性能;

(2)在控制线芯正规绞合内加入芳纶丝;

(3)控制线芯束合和复绞方向同向;

(4)增大控制线芯导体面积;

(5)控制线芯束丝外编织,调整控制线芯的导体节距,在单根控制线芯外均匀涂抹滑石粉,然后绕包一层滑移带,增加控制线芯间的相对滑移。

虽然通过以上方法,电缆的使用寿命有所延长,但没法解决控制线芯易断问题,即产生断芯的关键点没有找到。

2 虎牌电缆剖析

2.1 标准

由美国电缆有限公司生产的虎牌采煤机电缆是全球矿业认可的顶级高质量采煤机电缆。该公司对特种电缆销售理念诠释为“从为客户带来价值、创造持久效益的角度考虑,制造厂家应该不断地提高采煤机电缆的质量,减少使用过程中故障和事故发生的几率,而不是刻意地降低成本,满足标准要求是采煤机电缆的底线”。正是这种销售理念,使其产品能畅销35个国家。

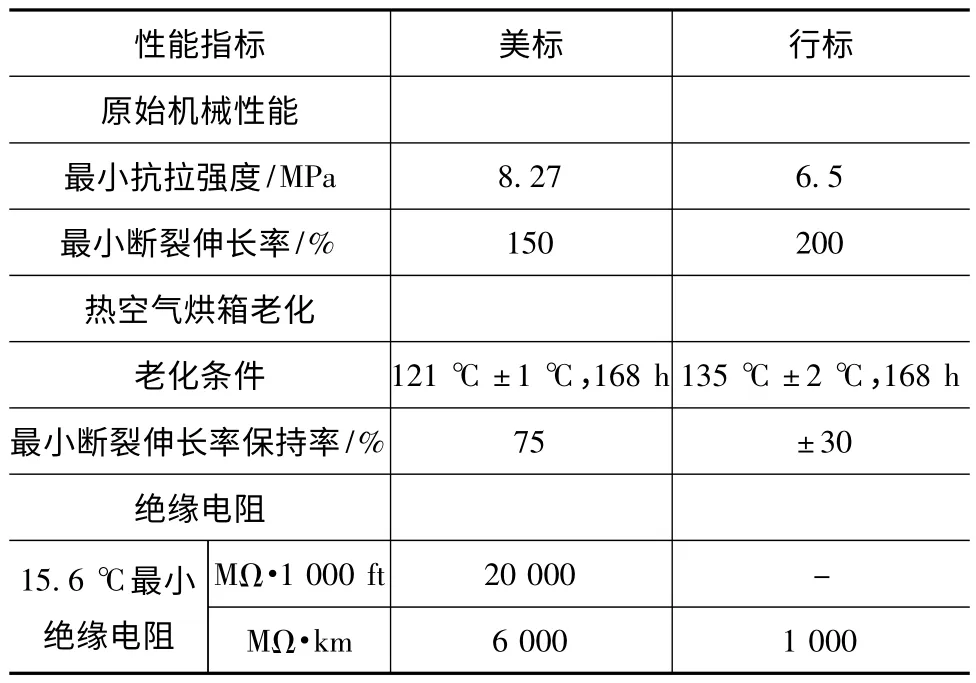

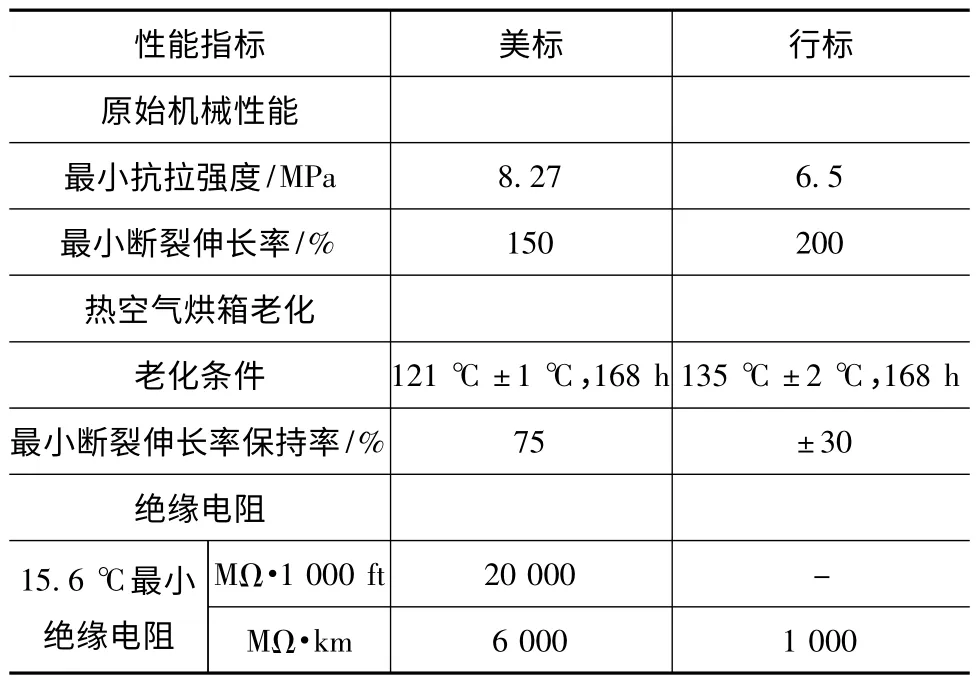

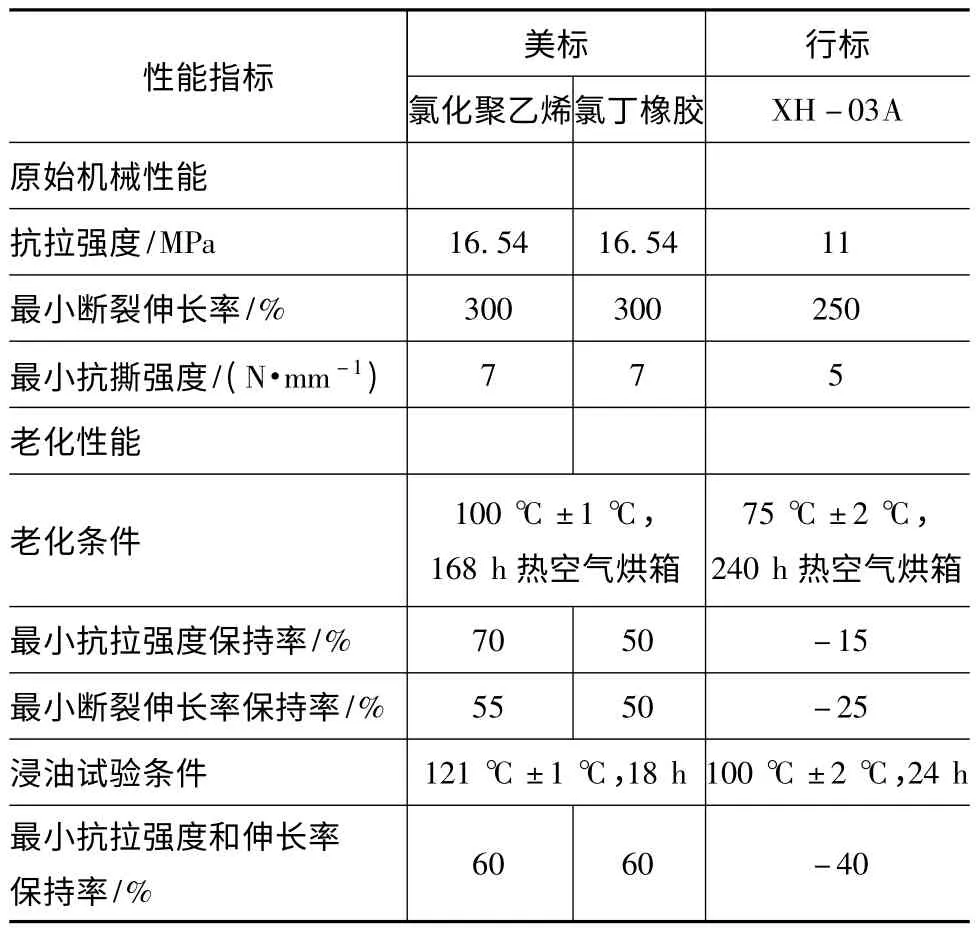

虎牌采煤机电缆采用美国绝缘电缆工程师协会(ICEA)、美国国家标准学会(ANSI)和美国电气制造商协会(NEMA)共同颁布的标准ICEA S-75-381/NEMA WC-58《矿山及类似条件用便携式及馈电电线电缆》(简称“美标”)。通过与国内标准MT 818—2009(简称“行标”)的比较,有助于全面了解其动力线芯绝缘胶、控制线芯绝缘胶、护套胶的重要性能指标,具体对比数据如表1、表2和表3所列。

从这三张表中可看出,美标中对动力线芯绝缘胶、控制线芯绝缘胶抗拉强度要求高出国内行标27%,美标中对护套胶抗拉强度要求高出国内行标50%,美标中对护套胶抗撕强度要求高出国内行标40%。

表1 动力线芯绝缘胶技术指标对比

表2 控制线芯绝缘胶主要技术指标对比

表3 护套胶主要技术指标对比

2.2 结构

我们对型号为AM3T7S、规格为3×150+1×95+3×10、电压等级1.9/3.3 kV的虎牌电缆样品进行剖析,其结构如图2所示。

图2 AM3T7S-1.9/3.3 kV 3×150+1×95+3×10虎牌采煤机电缆结构示意图

对比图1、图2可看出,虎牌采煤机电缆结构与国内采煤机电缆结构基本相同,不同点只是增加了分色包带。但是通过具体分析虎牌采煤机电缆的结构成分及所使用材料的性能,却能发现以下优异之处:

(1)动力线芯的股线与复绞方向是同一方向左向,复绞是正规绞合,单丝强度255~259 MPa,伸长率20%~21%。

(2)地线芯的股线与复绞方向是同一方向右向,复绞是正规绞合,但股线根数较多,有120根,复绞结构是0+6,处于不稳定结构,这样在成缆时使得放置中间的地线芯变形,填充到中间空间,其形状为四个线芯中间空隙的自然形状;单丝强度408~413 MPa,伸长率20%~22%。

(3)控制线芯导体结构是镀锡铜丝(1+6)股/24根/0.26,股线方向为右向,复绞方向是正规复绞,为左向,股线与复绞方向相反;单丝强度267~271 MPa,伸长率21%~24%。

(4)导体的性能、单丝直径全部是上公差,而且非常均匀,动力线芯、地线芯、控制线芯、编织层单丝是不同的,其各自的强度也不同,更主要是伸长率上下波动范围小。

(5)护套结构采取内外护套方式,同时在成缆芯及内外护套之间加入编织加强纤维丝。

(6)动力线芯绝缘、控制线芯绝缘和护套的机械强度都相比行标较大:其护套的老化前抗张强度17.9 MPa,老化前断裂伸长率410%;控制线芯的老化前抗张强度14.2 MPa,老化前断裂伸长率512%;动力线芯绝缘老化前抗张强度11.9 MPa,老化前断裂伸长率255%;控制线芯绝缘老化前抗张强度10.5 MPa,老化前断裂伸长率188%;至于抗撕强度,外护套9.9 N/mm,内护套9.8 N/mm,控制线芯绝缘7.20 N/mm。

2.3 工艺

虎牌采煤机电缆的制造工艺流程为:缆芯→挤制内护套→绞笼绞制编织纤维→挤制外护套→压铅包层(续标志带)→罐式硫化→剥离铅包层。

虎牌电缆一般采用压铅模压硫化工艺,在内外护套挤制完成后挤制铅包层,再进入硫化罐内低温硫化。用这种加工工艺使得护套致密度更高,护套抗拉强度、抗撕性能、耐磨性能更加优异,同时又解决了内外护套与编织加强层紧密粘接和护套表面压印凸字的问题。挤制护套的模压硫化工艺和国内连续硫化工艺的相关护套的主要参数对比数据见表4。

表4 主要工艺参数对比数据

(1)导体

该电缆采用同向绞合,导体是镀锡铜丝右向束合,复绞方向是左向正规复绞,股线与复绞方向相反,绞合外径小于正规绞合。镀锡铜单丝的直径波动非常小,且每根单丝的伸长率波动范围在±2%左右,均匀性比较好,镀锡层外观没有出现漏铜现象。

从导体机械性能进行分析,通过测试单丝直径、抗拉强度及伸长率,发现导体中每根单丝的性能差异非常小。裸地线置于电缆中心,导体绞合松散,成缆后呈非圆形结构,有利于减小外径、保持结构稳定。

动力线芯、控制线芯、地线芯,其导体结构、单丝直径、股线方向、复绞方向均不同。若其每个层的抗拉强度及伸长率的均匀性控制得好,则其在生产时工艺控制的每根丝的张力也就非常好,这样电缆使用时其所有单丝都在起作用;若单丝张力和伸率差距非常大时,则在电缆使用弯曲时只有个别单丝起作用,这样就容易断丝。

(2)屏蔽

该电缆采用尼龙/铜丝复合编织屏蔽结构,此结构能确保编织的线芯表面保持并联状态,有利于将其机械应力发散到绝缘表面的边缘,编织结构实物图见图3。其中尼龙丝提供缓冲,减少了磨损,使得铜丝的覆盖面积达到60%~80%,从而达到延长使用寿命的效果。

将该结构屏蔽与其他常见复合屏蔽结构相比较,可发现进口虎牌电缆所使用的尼龙材料不仅坚韧且支撑性良好;该电缆所用编织屏蔽,其非绞合性载体可以消除单线接触的“高点”;与绞合束线比较,克服了绞合束线相邻铜丝相互间断的问题(尤其是在电缆遭受拉伸或扭转的情况下),并通过比绞合线束更强的抗剪切及磨损能力将电缆耗损减至最小。

图3 复合编织结构实物图

(3)绝缘、护套

该电缆的绝缘、内护套、外护套材料的选取及性能指标要求比较高,材料的抗拉强度高,绝缘表面光滑,便于滑移。线芯护套外搭盖绕包的一层各色阻燃带,作为标识的同时便于控制线芯滑移。该带材具有良好的机械强度和韧性,不脆断。护套内放置网状纤维编织加强层,提高了护套的抗拉强度和抗撕性能;内外护套、纤维加强层之间能够紧密粘接,更加利于补强。

3 国产电缆的改进方向

通过以上全面剖析,可看出虎牌采煤机电缆不是仅从控制线芯单方面来考虑断芯问题,而是同时考虑材料性能和结构设计,这种思路是值得借鉴的。因此我们应当从以下几个方面着手来提高国内采煤机电缆的制造水平:

(1)由于电缆结构中动力线芯、控制线芯、地线芯的结构是不一样的,要使导体线芯的单丝伸长率和线芯束合张力控制都均匀,这就需要充分考虑设备的精度、工艺工装的改造、材料的性能指标以及操作者的实际水平。

(2)控制线芯挤制包覆层后绕包阻燃带,护套内加入纤维加强层,能够紧密粘接,更加有利于补强作用。

(3)绝缘料、护套料的配方要精细,便于不同采煤机电缆能应用不同性能指标的配方,努力使我们的设备、工艺向虎牌电缆的靠拢。

(4)导体的节距、成缆节距要相互匹配,通过模拟电缆的实际使用情况来分析导体的变化。

4 结束语

通过对比虎牌采煤机电缆,发现国内煤矿电缆的生产厂家主要是在控制线芯结构上下功夫,但国外电缆企业对此并没有特别关注,而是从电缆的整体结构、各层工艺的控制以及材料性能指标上综合考虑,不是从“点”上解决问题,而是从“面”上控制整体工艺。这种设计思路值得国内企业学习借鉴。

如何提高采煤机电缆的使用寿命,这是一个系统的课题。首先应真正了解采煤机电缆的使用环境和用户的需求,电缆制造企业要从杆材、拉丝、镀锡等工艺的细节入手,综合考虑电缆的结构设计及选用的材料性能,实现生产的精细化控制,从而保证所做的产品达到最优。

[1]ICEA S-75-381/NEMA WC-58 Portable and power feeder cables for use in mines and similar applications[S].

[2]MT 818—2009煤矿用电缆[S].