内屏蔽铁路数字信号电缆铜屏蔽单元组生产工艺控制要点

翟明生,李 江

(天水铁路电缆有限责任公司,甘肃 天水741000)

0 引言

随着中国经济的飞速发展,我国的铁路建设规模和速度正在日益扩大和提升,与此同时,日臻完善的中国高铁技术装备在海外市场的拓展步伐也明显加快,这对铁路建设所涉及的各个领域都是一个严峻的考验,考验的不仅是各项工程的推进速度,更重要的是在整个铁路建设过程中各个环节及部位的工程质量安全。而对于铁路建设必不可少且承载信号传递及能量传输的电线电缆来说,可以说是铁路运营控制系统的神经中枢,其可靠性、安全性应该作为电线电缆生产厂家生产流程控制的重中之重。

目前,内屏蔽铁路数字信号电缆由于其传输信号的稳定性和优良的抗干扰性能,在数字信号传输上具有明显优势,因此在整个铁路建设的电缆用量中占有很高比例,由于其结构的特殊性,与普通型铁路信号电缆相比,内屏蔽铁路数字信号电缆在生产过程中各个环节的工艺控制上难度相对较大,而对于屏蔽组单元来说,其质量的均匀性及稳定性直接决定着整根电缆的总体性能。如何在生产制造过程中更好地控制其屏蔽单元组的产品质量,是电缆制造工艺控制的核心内容。对此,本文将针对产品特点,分别从设备、产品结构、关键控制点以及产品的均匀性控制等方面进行重点阐述。

1 铜屏蔽单元组结构

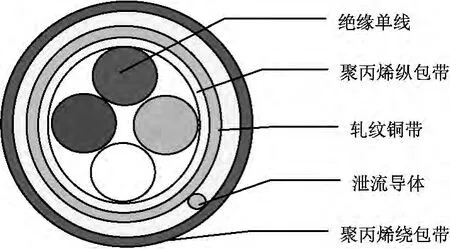

内屏蔽铁路数字信号电缆缆芯是由若干屏蔽单元组组成,每个屏蔽单元组由四根皮—泡—皮物理发泡绝缘单线星形绞制而成。在四线组外纵包聚丙烯(PP)带、轧纹铜带、纵放泄流导体和绕包有色PP带,通过铜屏蔽生产线一次加工后组合而成一个屏蔽组单元,结构如图1所示。由于工艺相对复杂,因而在整个铜屏蔽工序的生产制造过程中,对每一种材料的完整包覆和每一个操作环节的有效控制是本工序质量控制的难点所在。

2 生产设备

图1 屏蔽组示意图

内屏蔽纵包生产线是我公司自行研发、制造的铜带纵包生产线,整条生产线主要包括:放线装置、铜带轧纹机、纵包台、绕包头、控制柜、牵引和收线装置,如图2所示。此设备放线为双盘放线,一盘放泄流导体,另一盘放半成品四线组,附带有张力控制系统;轧纹机前端有铜带放带轴,轧纹机的作用是将铜带进行横向轧纹,使之在卷绕弯曲的时候有较好的弯曲性能,不至于产生较大褶皱及翘边,此部位带有速度自动反馈装置,它根据生产线主速度随时对轧纹机转速进行调整;纵包台上安装的组合喇叭模具将网纹带与轧纹铜带依次纵向包裹在四线组外,附上泄流导体后再经绕包头的PP带包裹,圆整的铜屏蔽组经过牵引轮后收到力矩电机控制的收线盘上。

图2 内屏蔽纵包生产线示意图

3 生产控制难点

在日常生产过程中,容易出现的问题是:泄流导体即泄流线断线不易发现,造成单元组部分长度上出现结构缺失;其次,由于网纹带在起车及接续过程中容易出现断裂或打折,从而影响网纹带的连续性及完整性;还有,纵包铜带的轧纹及合缝的均匀性也会影响整个产品的质量稳定性和可靠性。

4 工艺控制要点

4.1 泄流线的可靠性控制

泄流线作为传导干扰电磁场感应电流的附件之一,其完整连续性在屏蔽组单元内显得十分重要,而在实际生产过程中,由于上道工序排线质量及放线角度的波动容易出现拉断情况,在此时如果没有及时停车处理的话,将有部分产品出现结构缺失造成产品不合格,为了使操作人员能够及时发现断线情况,我们自行设计制作了泄流线报警装置,工作原理如图3所示。

图3 报警装置工作原理示意图

此报警装置是从控制柜引出一个直流24 V电源,由报警灯及报警信号采集点形成一个闭合回路。正常工作时为常开状态,当泄流线断裂时,搭在泄流线上方的自由摆杆将由于自重开始下落,使摆杆后端的触点A与机壳内部的触点B闭合,从而触发警灯开始工作,同时与生产线主机进行连锁控制,使得一旦报警就自动停车,极大地方便了作业人员操作,很大程度上提高了产品质量管控的可靠性及工序合格率,报警装置实物图见图4。

4.2 网纹带的连续性与完整性控制

网纹带是屏蔽组单元内部最接近绝缘线芯的一层保护层,它将较弱的绝缘线芯与金属屏蔽层隔离开来,在防止金属层刺伤绝缘的同时也增加了线芯抵抗外力的缓冲能力,以便更好地保护屏蔽组单元绝缘单线。

网纹带在生产过程中由于接续质量及模具问题容易出现断裂或打折情况,很容易造成成品高压测试不过关或者给产品留下安全隐患。针对此问题,我们在纵包模具的设计上结合铜带合缝问题做了调整,增加了其成型可靠性,同时对操作人员经过多次培训并要求高级工以上资格人员进行作业,其次在作业指导书中对换带时降低车速以及粘接方法都做了详细规定。通过对以上措施的实施,将人为因素和设备保障有效地结合起来,最大程度上保证了网纹带的连续性以及稳定可靠地纵包成型。

图4 报警装置实物图

4.3 铜带轧纹及合缝控制

铜带轧纹的均匀一致性对铜带纵包成型起着关键作用。铜带有时会在生产过程中的退火环节出现问题,导致铜带因散热不均匀在放带过程中出现粘连情况,铜带局部单位长度上的伸长率不稳定也会造成放带张力出现波动或者使铜带走向发生变化;而对轧纹机来说,由于长时间使用对铜带有一个最佳咬合点,当铜带走向发生变化的时候,铜带进入轧纹机时的位置将会偏离其最佳咬合点,经轧纹后会出现翘边或者轧纹深度不均匀的情况,随即导致在经过纵包模具时出现铜带合缝翘边或带边打折情况,同样造成产品不合格或安全隐患。

针对此问题,我们首先要做到的一个至关重要的环节就是严格规范铜带的进货检验,确保铜带质量符合规定技术要求;其次要将轧纹机的轧纹深度调整至一个最佳范围,当咬合口出现较大磨损时必须及时更换轧纹辊,以免产生不必要的损失;最后还要结合网纹带成型规律对铜带纵包模具进行每班检查,防止因出现磨损而导致类似铜带翘边情况发生。

5 改进控制要点后电气性能的提升

为了控制成品各项电气性能指标,应当在铜屏蔽环节就进行检测,以便当某项参数偏离时能够及时发现并进行调整,为此本工序产品下车后需对某些电气性能参数进行测试,如对地电容不平衡系数ea1、ea2(0.8~1.0 kHz),电容耦合系数K1(0.8~1.0 kHz)等,检测仪器为QS35电容耦合测试仪,参数定义及测试结果换算公式为:

(1)电容不平衡

式中:ea1为四线组单元第一实路对地电容不平衡值;ea2为四线组单元第二实路对地电容不平衡值;C10、C20、C30、C40分别为四线组单元线芯1、2、3、4对地间的部分电容。

测量结果换算公式为:

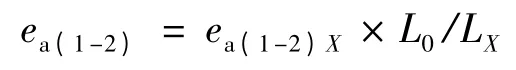

式中:ea(1-2)为每公里制造长度上电缆线对对外来地的电容不平衡值(pF/km);ea(1-2)X为被测电缆实测长度上电缆线对对外来地的电容不平衡测量值(pF);L0为产品标准中规定指标时确定的标准制造长度(m);LX为被测电缆长度(m)。

(2)电容耦合系数

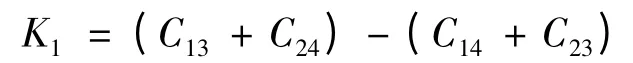

式中:C13、C24、C14、C23为星绞四线组内第一实回路(1和2导线)对第二实回路(3和4导线)的线间电容。

测量结果换算公式为:

式中:K1为每公里制造长度上电缆线对间的电容耦合系数值(pF/km);K1X为被测电缆实测长度上电缆线对间的电容耦合系数测量值(pF)。

根据对外来地电容不平衡的测试原理分析,纵包铜带包覆轧纹的均匀性和外径的均匀性将会影响铜屏蔽组的ea值。通过以上控制措施的实施,从大量的测试数据统计发现,电气性能参数有了很大的改善,ea值较改进前平均每公里降低了86 pF,同时K1值也由原来比较离散、波动较大变得相对集中、稳定。

6 控制过程注意事项

为防止产品在整个生产过程中出现意外损伤,操作人员的自检和互检过程显得非常重要。铜带屏蔽工序的生产过程中线芯容易受伤的是放线、收线装盘和下线推线环节,这些环节需要规范作业,防止各种损伤情况发生,认真履行自检互检职责,当发生损伤时及时采取措施,避免引起后续更大质量损失。

需要特别注意的是放线张力不宜过大或过小,防止拉伤或由于松动跳出导轮刮伤;收线盘要选取合适大小的以及内表面光滑平整的工具盘,上盘前要仔细检查,避免工具盘有碰伤或裂缝导致挤伤合格的半成品,再者防止工具盘装线太满。一般情况下盘边要留出50 mm的间隙,防止在运整过程中碰伤表面。

7 结束语

虽然内屏蔽铁路数字信号电缆的铜带屏蔽生产工序只是整个产品生产流程的一个局部环节,但它的工艺控制对产品的整体质量起着举足轻重的作用。除了以上谈到的几点控制手段以外,电缆的每个单元组在生产过程中各部位的张力、尺寸控制的均匀性、一致性也直接影响着成品电缆电气参数的稳定性。我公司通过对包括铜屏蔽组生产单元以及其它各道工序产品生产工艺的不断改进和完善,使产品质量控制手段和质量保证能力得到了极大的改进和提升,内屏蔽铁路数字信号电缆的产品制造工艺日趋成熟,从而使其质量得到了切实的保障。

[1]刘耀南,邱昌容主编.电气绝缘测试技术(第2版)[M].北京:机械工业出版社,1994.

[2]GB 5441.3—1985通信电缆试验方法 电容耦合及对地电容不平衡试验[S].