高频低损耗稳相电缆的研制

鞠晨雁,李金明,李炳全,汪元林,岳文娟

(淮南新光神光纤线缆有限公司,安徽 淮南232008)

0 引言

高频低损耗稳相电缆是同轴射频电缆领域的高技术产品,它具有衰减小、驻波低、相位稳定等优良的电气性能,以及尺寸小、重量轻、结构稳定、柔软性好等优良的物理特性。主要用于相控阵雷达、射电望远镜、卫星及导弹的监控以及数字化相敏电子系统等要求稳相指标较高的环境,作为通讯、警戒、制导、导航、电子对抗等通信系统中各种无线电设备的传输线,在武器装备系统中有着十分重要的应用。目前使用的高端稳相电缆组件几乎全部依赖进口,因此该产品急需实现国产化,以满足各项重点工程的需求,使我军在关键时刻不至于受制于人。

1 高频低损耗稳相电缆的研制

1.1 主要技术指标及可靠性要求

以美国MICRO-COAX公司的UFB311A电缆为参照,其性能应满足:

(1)工作频率18 GHz。

(2)特性阻抗(50±2)Ω。

(3)试验电压5 000 V。

(4)绝缘电阻5 000 MΩ·km。

(5)成品电缆电容≤80.4 pF/m。

(6)成品电缆的衰减分别为:1 GHz≤0.16 dB/m;10 GHz≤0.49 dB/m;18 GHz≤0.69 dB/m。

(7)结构反射损耗:在0.05~2 GHz频段内应不小于26.4 dB。

(8)成品电缆驻波比≤1.1。

(9)电容稳定性:温度150℃,-55℃;冷热交替试验后,电容相对其初始测试值的变化应不大于5%。

(10)相位稳定性

温度相位稳定性:在-55~71℃范围内相位-温度变化系数ηT的最大值与最小值之差│△η│max应小于500 ppm(500×10-6)。

弯曲相位稳定性:盘径50 mm,卷绕一周,2 GHz,相位变化值│△φ│≤3°。

(11)屏蔽衰减:1 GHz,不小于100 dB。

(12)电缆应经受-45℃,2 h低温卷绕试验,弯曲半径7D,护套表面不开裂。

(13)老化稳定性:电缆应能经受80℃高温试验。

(14)成品电缆重量≤140 g/m。

(15)成品电缆外径≤7.8 mm。

1.2 重点攻关项目

稳相电缆属于高技术含量产品,具有频带宽、损耗低、均匀性好、相位稳定等特点。稳相电缆的场合不仅要求电缆的相位随温度变化极小,而且要求电缆的相位随弯曲、扭转、冲击、震动等机械应力的长期作用的变化也很小,这是十分苛刻的使用要求。根据产品使用的特殊要求,产品研制的关键点为:

(1)电缆温度稳相设计。合适的电缆结构和优越的电缆材料,减小相位变化率。

(2)机械稳相设计。采用特殊的设计和结构形式,使其内导体、绝缘、外导体结构在弯曲时保持稳定,相互之间能结合紧密。

(3)低衰减设计。衰减是射频电缆最重要的参数之一,它反映了电磁能量沿电缆传输时的损耗的大小。不同密度的微孔聚四氟乙烯带工艺已经成熟,解决的关键问题是绕包后绝缘的一致性。

(4)微孔聚四氟乙烯薄膜绕包。微孔聚四氟乙烯薄膜(PTFE微孔带)质地很软,经多层绕包后容易造成电缆的绝缘外径不均匀,一致性不好。因此,绕包PTFE微孔带后,保证绝缘外径一致、内部结构均匀成为关键技术。

(5)镀银铜带绕包。镀银铜带绕包与PTFE微孔带的绕包不同,由于镀银铜带的伸率和强度与PTFE微孔带的伸率和强度差别较大,绕包过程中易出现起褶、卷边、翻转问题。因此,保证绕包后镀银铜带与绝缘接触面光滑均匀成为关键技术。

1.3 产品关键材料选型

(1)内导体

一般采用圆柱形结构,主要要求是高频下电阻小,有足够的柔软性和机械强度,以及高的尺寸精度。对于稳相电缆来说,内导体主要采用实心和绞线两种形式。实心圆柱形内导体的特点是加工方便,衰减较小,但其柔软性及耐震动性较差。当内导体直径在2.5 mm以上时,采用柔软性好的绞线内导体。绞线内导体能避免由金属疲劳而引起的断裂,但其与实心内导体相比,高频电阻较大,增加了电缆的损耗。

内导体的形式要根据电缆对衰减、稳相特性、驻波与电缆柔软性的侧重不同来选择。单根镀银铜线有利于衰减、稳相、驻波特性的改善,但会影响电缆的柔软性;反之,绞合镀银铜线有利于电缆的柔软性的改善,但会影响电缆的衰减与稳相特性。内导体的加工需要选择高精度的加工设备,选用内导体比实际适当放大,生产绝缘时过模适当拉拔至需要尺寸,确保内导体的材料一致性与尺寸精度满足要求。按照要求镀银铜丝选用2.4 mm,银层厚度为不小于1.5μm。

(2)绝缘

绝缘是大功率射频电缆结构中的重要组成部分,它对降低电缆的衰减、提高功率容量、减小波阻抗不均匀性以及增加机械稳定性等,都有非常大的影响。射频电缆的绝缘结构一般分为实体绝缘、空气绝缘及半空气绝缘。根据稳相电缆对相位稳定的要求,所选用的绝缘材料在较宽的温度范围内应具有良好的稳定性,同时绝缘材料还要具有较小的介电常数。综合以上要求,所以选用PTFE微孔带绕包的绝缘形式。PTFE微孔带不但保留了聚四氟乙烯的性能优点,同时由于采用了绕包的形式,不但克服了聚四氟乙烯加工工艺复杂的缺点,而且对于稳定性能和制造柔软型电缆有着绝对的优势。

(3)外导体及屏蔽层

同轴电缆的外导体起着回路和屏蔽双重作用。采用的结构主要有编织、管状、绕包和电镀等形式。绕包外导体具有衰减低、屏蔽性好、机械强度高、防潮及密封性好等优点;缺点是柔软性差,允许弯曲半径大,不宜用于需要经常移动或反复弯曲的场合。镀银圆铜线编织外导体主要应用于高频同轴电缆,但其高频下衰减相对较大。

稳相电缆采用镀银铜带绕包和镀银圆铜线编织组合外导体。镀银铜带绕包具有加工方便、电阻低、屏蔽效果好等优点,主要应用于高频下,由于集肤效应的影响,电流主要集中在表面镀银层,具有较低的衰减,提高了产品的性能。镀银圆单线编织结构,虽然高频下衰减相对较大,但是加工工艺成熟,一致性较好,形成互补作用。根据高频集肤效应,高频条件下导电率越高、屏蔽材料越厚,其屏蔽效率越高,为提高高频屏蔽效果,确定镀银层厚度为不小于2.0μm,镀银铜带规格为0.076 mm×3.81 mm。

(4)护套材料

稳相电缆的护套选用聚全氟乙丙烯材料,其具有良好的高低温特性、较高的机械强度、耐化学腐蚀性、低摩擦系数、高阻燃性,对电缆具有良好的防护性能,可在-85~+200℃广阔的温度范围内长期使用,而且在常温下比聚四氟乙烯具有更好的抗冷流性,可有效降低电缆外径和重量。

1.4 关键结构及技术设计

用稳相电缆的场合不仅要求电缆的相位随温度变化极小,而且要求电缆的相位随弯曲、扭转、冲击、震动等机械应力的长期作用的变化也是很小的,这是十分苛刻的使用要求。反复弯曲、扭转、震动等机械应力长期作用会造成内导体和外导体的机械硬化,使电缆的物理长度发生变化,从而引起相位的变化,外导体结构以及电缆各部分之间在弯曲等机械应力作用下发生尺寸变化或位移也会导致电缆的相位变化。因此高机械稳相的射频电缆必须采用特殊的设计和结构形式,其内导体、绝缘、外导体结构应在弯曲时保持稳定,而且相互之间能结合紧密,从而保持电缆的结构稳定性,以达到相位不随弯曲、扭转、冲击等机械应力而变化的目的。

1.4.1 电缆稳相设计技术

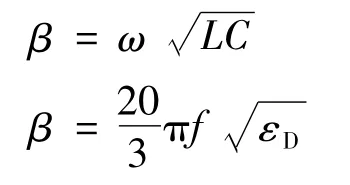

在射频条件下,同轴电缆的相移常数可用如下简化公式来计算,即:

式中:β为相移常数;ω为角频率;L为电感(线路长度上);C为工作电容;f为频率;εD为等效相对介电常数。

应该注意,电缆的相移常数是与电缆尺寸无关的,它仅仅取决于电缆中使用的介质,而且是随频率升高而正比增大的。

(1)温度引起的相位变化

稳相电缆要求其相移不随温度、压力等环境因素影响而变化。在环境因素中最主要的是温度的变化。环境温度的变化会引起电缆几何长度及绝缘的等效介电常数的变化,从而引起电缆的相移变化。同轴电缆每升高1℃所引起相移的相对变化通常称为相移温度系数,这是稳相电缆的最重要的指标。

电缆的相位变化率取决于电缆的结构与介质材料的变化。电缆的等效介电常数随温度的变化,取决于介质材料的线膨胀系数以及绝缘层的结构。

(2)弯曲、扭转、冲击引起的相位变化

机载相控阵雷达、相敏电子战系统及矢量网络分析仪之类应用场合,不仅要求电缆的相位不随温度而变化,而且要求电缆的相位不随弯曲、扭转、冲击、振动等机械应力的长期作用而变化,这是十分苛刻的使用要求。反复弯曲、扭转的机械应力的长期作用会造成内导体和外导体的机械硬化,使电缆的物理长度发生变化,从而引起相位的变化,外导体结构以及电缆各部分之间在弯曲等机械应力作用下发生尺寸变化或位移也会导致电缆的相位变化。

因此,高机械稳相的射频电缆必须采用特殊的设计和结构形式,其内导体、绝缘、外导体结构应在弯曲时保持稳定,而且相互之间能结合紧密,从而保持电缆的结构稳定性,以达到相位不随弯曲、冲击、扭转等机械应力而变化的目的。

一般铜带绕包外导体在弯曲震动时会由于滑动而产生间隙,引起电缆的介电常数ε的变化,从而引起传输参数变化,采用超薄绕包使其紧贴绝缘层,外面再用镀银圆线编织加以紧固,使整根电缆成为一体,从而保证在受机械弯曲和震动时能保持相位稳定。

1.4.2 低衰减设计

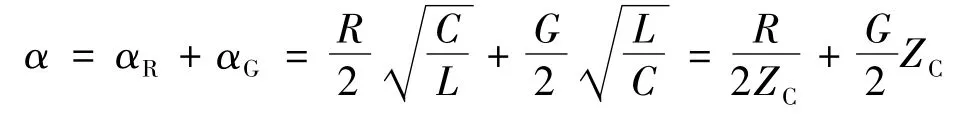

在射频下,同轴电缆的衰减α通常可用下式表示:

式中:αR为导体电阻损耗引起的衰减分量,称为导体衰减;αG为介质损耗引起的衰减分量,称为介质衰减;R为有效电阻;G为绝缘电导;ZC为波阻抗。

从上式可见,当特性阻抗已知时,导体衰减和介质衰减是降低衰减的两大主要因素,αR决定于内外导体所采用材料的特性和电缆的几何尺寸。在内外导体所采用材料的特性和电缆的几何尺寸确定的情况下,可供调节的因素只有αG,也就是介质损耗引起的衰减分量。用空气作为绝缘从降低衰减这个角度考虑是比较理想的,但从保证电缆结构的机械强度和足够的稳定性角度考虑就需要引入别的介质,在这种情况下空气所占比例越多越好。在电缆使用频率很高的前提下,从等效的介电常数和介质损耗角正切值角度出发,选用PTFE微孔带绕包绝缘应是首选,绕包绝缘中所用的不同密度的PTFE微孔带工艺已经成熟,市场能够稳定提供相关产品。目前的关键问题是绕包后绝缘的一致性问题。

导体材料为镀银铜线的情况下,衰减α计算如下:

式中:ks为绞线引起射频电阻增大的系数,一般可取1.25;kb为编织引起的衰减增大系数,取2.2;k1为绞线的有效直径系数,取0.97或1.0;d为内导体等效直径;D为绝缘直径(屏蔽内径);tgδ为等效介质损耗角正切值,取2×10-4。

1.4.3 PTFE微孔带绕包技术

绝缘采用多层对缝绕包形式,由于PTFE微孔带质地很软,容易造成电缆的绝缘外径不均匀,对缝一致性不好,影响了产品的阻抗、衰减、电压驻波比等性能。解决的办法是有针对性地对绕包设备进行改进,尽可能减小绕包张力并使其保持相对稳定,减少包带在绕包机上的弯曲次数,减小绕包机牵引的张力,在绕包过程中尽量避免对微孔PTFE绝缘层的机械损伤,使材料的宽度、厚度保持一致。

PTFE微孔带不同于挤出发泡,它是开孔发泡,透气、不透水,正好与聚四氟乙烯半定向带相反,车间应严格控制湿度,防止绕包过程中带子受湿,导致介电常数不均匀,引起阻抗、衰减、电压驻波比等指标发生变化。

采用进口卢卡斯绕包设备,通过红外激光测量实际带盘外径来导出带子张力,保证绕包的包带张力在一定范围内可调、稳定,尽可能减小绕包过程中PTFE微孔带产生的拉伸变形,绕包成形后保持绕包层密度稳定。

1.4.4 镀银铜带绕包技术

镀银铜带绕包与常规的塑料薄膜的绕包有所不同,由于镀银铜带与塑料薄膜的伸率和强度差别较大,在绕包过程中容易出现起褶、卷边、翻转等问题,因此需选用合适的绕包机进行绕包头改造,使绕包的包带张力可调、稳定,进一步提高设备的绕包节距调节精度,使其能用于金属带的绕包。

由于镀银铜带在受压变形后不能自行恢复,因此需要适当调整加工过程中设备个别部分对电缆的拉力和压力,避免对绕包后的镀银铜带造成机械变形损伤,使其能满足镀银铜带的绕包加工要求。

1.5 高频低损耗稳相电缆结构

设计的高频低损耗稳相电缆的结构见图1。

图1 电缆截面示意图

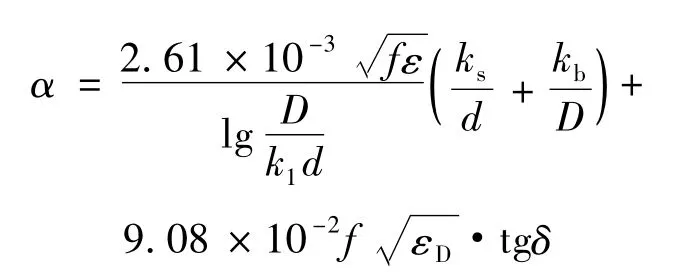

2 高频低损耗稳相电缆性能测试

电缆经检测验证,其结构尺寸、性能指标均达到了设计要求,产品主要性能实测值与技术要求的对比见表1。较,克服了绞合束线相邻铜丝相互间断的问题(尤其是在电缆遭受拉伸或扭转的情况下),并通过比绞合线束更强的抗剪切及磨损能力将电缆耗损减至最小。

表1 电缆主要性能实测值与要求对比表

图3 复合编织结构实物图

(3)绝缘、护套

该电缆的绝缘、内护套、外护套材料的选取及性能指标要求比较高,材料的抗拉强度高,绝缘表面光滑,便于滑移。线芯护套外搭盖绕包的一层各色阻燃带,作为标识的同时便于控制线芯滑移。该带材具有良好的机械强度和韧性,不脆断。护套内放置网状纤维编织加强层,提高了护套的抗拉强度和抗撕性能;内外护套、纤维加强层之间能够紧密粘接,更加利于补强。

3 国产电缆的改进方向

通过以上全面剖析,可看出虎牌采煤机电缆不是仅从控制线芯单方面来考虑断芯问题,而是同时考虑材料性能和结构设计,这种思路是值得借鉴的。因此我们应当从以下几个方面着手来提高国内采煤机电缆的制造水平:

(1)由于电缆结构中动力线芯、控制线芯、地线芯的结构是不一样的,要使导体线芯的单丝伸长率和线芯束合张力控制都均匀,这就需要充分考虑设备的精度、工艺工装的改造、材料的性能指标以及操作者的实际水平。

(2)控制线芯挤制包覆层后绕包阻燃带,护套内加入纤维加强层,能够紧密粘接,更加有利于补强作用。

(3)绝缘料、护套料的配方要精细,便于不同采煤机电缆能应用不同性能指标的配方,努力使我们的设备、工艺向虎牌电缆的靠拢。

(4)导体的节距、成缆节距要相互匹配,通过模拟电缆的实际使用情况来分析导体的变化。

4 结束语

通过对比虎牌采煤机电缆,发现国内煤矿电缆的生产厂家主要是在控制线芯结构上下功夫,但国外电缆企业对此并没有特别关注,而是从电缆的整体结构、各层工艺的控制以及材料性能指标上综合考虑,不是从“点”上解决问题,而是从“面”上控制整体工艺。这种设计思路值得国内企业学习借鉴。

如何提高采煤机电缆的使用寿命,这是一个系统的课题。首先应真正了解采煤机电缆的使用环境和用户的需求,电缆制造企业要从杆材、拉丝、镀锡等工艺的细节入手,综合考虑电缆的结构设计及选用的材料性能,实现生产的精细化控制,从而保证所做的产品达到最优。

[1]ICEA S-75-381/NEMA WC-58 Portable and power feeder cables for use in mines and similar applications[S].

[2]MT 818—2009煤矿用电缆[S].