锻后退火工艺对挤压轮用H13钢组织性能的影响

毕玲敏,王延辉

(大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028)*

0 引言

连续挤压机可以将铝、铜、镁等有色金属挤压成“无限长”的型材,是一种高质量高效率的塑性成形方法[1].挤压机上的关键模具挤压轮,工作条件较为恶劣,表面温度在较短时间内可达700℃,且用后急速冷却,在使用过程中承受大而复杂的拉应力和压应力,急冷急热的高温冷热疲劳应力,需要高温下冲击性能不降低或少降.因此,材料要求具有高强度、高韧性的良好综合力学性能.目前挤压轮选用材料为国产电渣H13钢,即国内牌号4Cr5MoSiV1.H13是国际上广泛应用的一种空冷硬化热作模具钢,具有较高的韧性和耐冷热疲劳性能,不容易产生热疲劳裂纹,同时具备较高的热强性,是一种强韧兼备、质优价廉的钢种.但由于浇注铸锭有枝晶偏析,改锻退火后碳化物呈带状分布,同时出现碳化物小球呈密集的网状堆积分布,这是国产H13钢普遍存在的质量问题之一,是模具早期脆性开裂的重要原因.目前国内已有多家钢厂能生产H13钢,但其质量参差不齐[2].研究表明[3],锻件退火工艺对工件淬火加热组织和力学性能的影响十分明显.为此,本实验通过对三种热处理工艺后H13钢组织和性能的对比,来探讨不同退火工艺对H13钢组织性能的影响.

1 实验材料及方法

试验用钢为上海宝钢集团生产的H13热作模具钢,工艺路线:电弧炉冶炼-炉外精炼-电渣重熔-钢锭退火-锻造-锻后热处理-机加工-无损检测.化学成分见表1,符合 GB/T 1299-2000的要求.

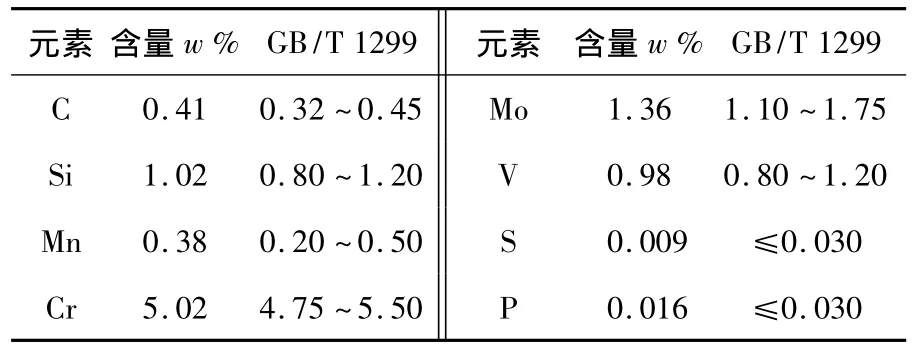

表1 试验用钢化学成分 %

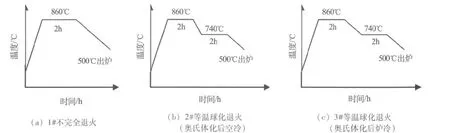

取H13原材料3件,尺寸Φ 250×300 mm3,经重新锻造成Φ 420×110 mm3的挤压轮模块并做不同工艺退火处理,在模块中心截取小试样尺寸为Φ 120×20 mm3,试验工艺曲线见图1.

试样经研磨、抛光并用4%硝酸酒精腐蚀后用OLYMPUS BX41M金相显微镜观察显微组织,采用EQUOTIP2便携式硬度计检测样品硬度,将试验材料按照NADCA#207-2008标准加工成10×5×55 V口冲击试样,在JXB300型冲击试验机上检测冲击功,而后用JSM-6360LV型扫描电子显微镜观察冲击断口形貌.

图1 三种锻后热处理工艺曲线

2 实验结果及分析

2.1 原材料退火态金相组织

H13钢锻件按NADCA#207-2008标准提供的照片评定50倍带状偏析及500倍退火显微组织的级别;并且要求退火后硬度不超过235 HB.原材料金相组织如图2所示,碳化物呈黑白相间的条带状分布,即明显的带状组织.条带越黑说明二次碳化物含量越高,偏析越严重.黑带中还分布大量白亮块状的共晶碳化物,这是由于钢锭在浇注过程中凝固的顺序不同而形成的.H13钢在冷却凝固过程中以树枝状组织结晶,由于凝固先后顺序不同造成枝晶间化学成分不均匀.先凝固的枝干合金元素含量少,而后凝固的枝晶合金元素含量较多,当碳及合金元素富集到共晶成分后,出现了少量不平衡的共晶碳化物,显微镜下为亮白色,多数呈块状、链状或堆状分布[4].钢材锻造时树枝晶沿变形方向被拉长,形成条带状组织,各条带间化学成分不均匀,即带状偏析.按照NADCA#-207规定,材料退火态不应有明显的带状偏析,且块状共晶碳化物破坏基体连续性,降低冲击韧性.同时由于球化不完全,铁素体基体有的呈等轴晶分布,有的呈层片状分布,二次碳化物呈网状、短棒状、球状和点状分布,形态多样且分布不均,退火态硬度在220 HB左右.

图2 原材料金相组织

2.2 淬回火后金相组织

试样经改锻并退火后统一采用NADCA#207-2008推荐的热处理工艺:1 030℃淬火,580℃回火两次观察显微组织.

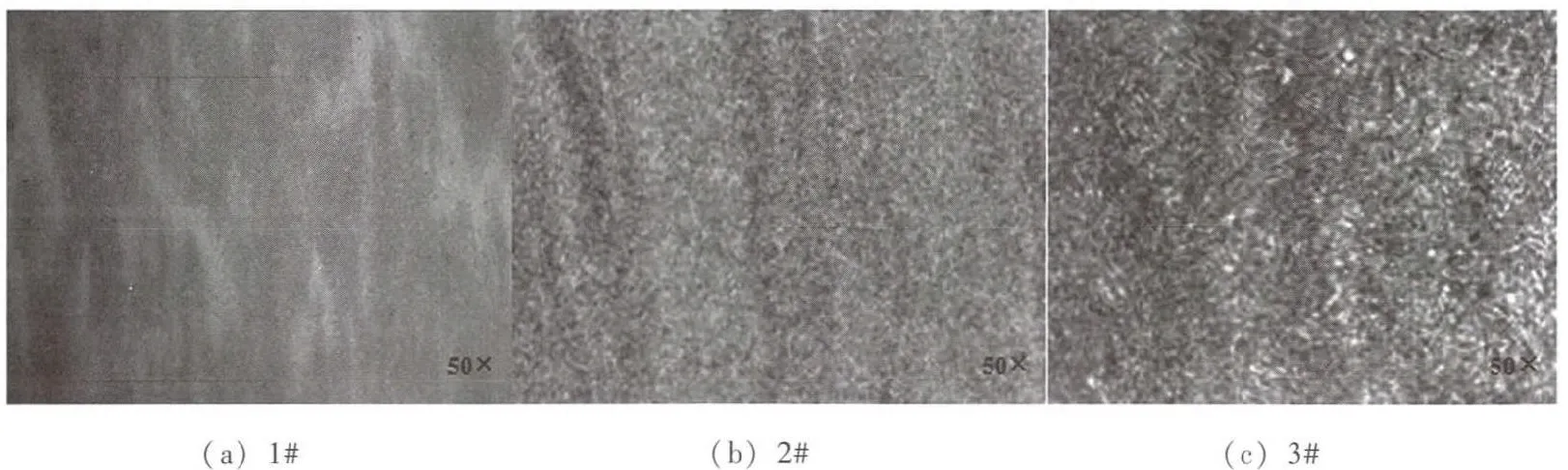

回火态组织中均存在不同程度的带状偏析.如图3所示,1#试样偏析较重,2#、3#试样偏析减轻,但3#二次碳化物明显呈网状分布.与NADCA#-207规定的带状偏析标准图相比,1#严重偏析,与标准图相差较大,2#、3#较接近合格级别.

图3 50×带状偏析图

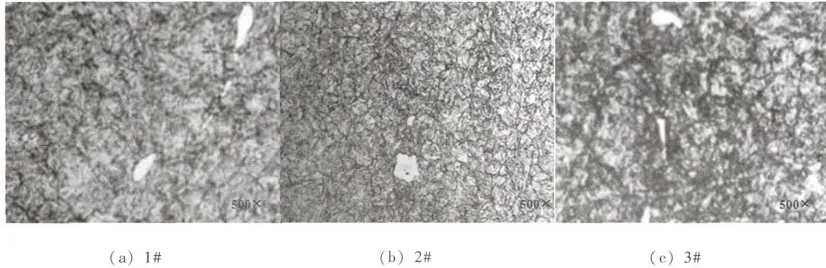

淬回火后组织为针状马氏体+未溶碳化物+残余奥氏体,碳化物较多,呈点状分布有时出现块状、链状共晶碳化物,组织见图4所示.由于共晶碳化物溶解温度在1 100℃以上,因此三种工艺对消除或减轻大块链状共晶碳化物并未起到明显作用.但经过等温球化退火的2#、3#明显晶粒和组织较1#细小.参照ASTM E112标准中规定的晶粒度等级,按比较法评定1#为8级,2#为10级,3#为9级.但3#由于奥氏体化后进行缓冷,组织中遗传了退火态的网状碳化物,淬火加热时虽有部分溶入奥氏体中,但还有部分残留在晶界上.三组试样回火处理后硬度均为51 HRC左右.带状偏析、共晶碳化物等缺陷在随后热处理过程中无法消除,遗传到回火组织中从而影响最终使用性能.钢的韧性与钢中的夹杂物、共晶碳化物、带状偏析及二次碳化物分布形态有关.H13钢中常见的碳化物形态有片层状、球状或两者共存,其存在形式主要由温度和冷却方式决定.碳化物类型主要有MC、M6C、M7C3、M23C6[5],不同类型碳化物所含元素类型不同,MC型碳化物主要含V,V元素起细化晶粒、提高高温稳定性的作用,M7C3、M23C6中主要含Cr元素,提高材料的强度和硬度,Mo元素主要存在于M6C中,提高钢的热强性和淬透性.

图4 500×显微组织

2.3 冲击试验

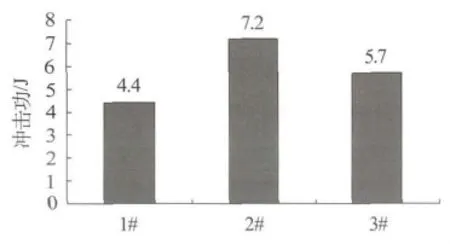

冲击功结果见图5.所有试样按照NADCA#-207-2008的标准加工成10×5×55的V型缺口冲击试样,在JXB300型冲击试验机上测试.

图5 冲击功结果

冲击功数值显示,无论是经过快冷或是慢冷的等温球化退火工艺,冲击韧性均比不完全退火工艺有所提高.不完全退火工艺获得的组织为球状珠光体+少量粒(块)状碳化物,硬度为215~220 HB且存在严重的带状偏析和共晶碳化物,等温球化退火工艺有三方面的要求,即低的加热温度、高的等温转变温度及充分的等温时间,获得的组织是铁素体基体上均匀分布着细小的球状碳化物,硬度为218~220 HB,两者硬度相差不大.由于奥氏体化温度低,碳化物不能充分溶解,在随后等温冷却过程中,未溶的细点状碳化物和奥氏体的富碳区均将成为球化过程的形核基础.形核基础多,有利于碳化物球化完全并消除链状碳化物.冷却速度越快,析出的碳化物颗粒越小,分布越均匀,颗粒间的距离越小,对于以后的淬火越有利.弥散分布的合金碳化物为最终淬火过程提供了大量的结晶核心[6],且细颗粒的碳化物在随后形核过程中起到抑制晶粒长大的作用,同时均匀弥散分布的合金碳化物作为组织转变的核心,明显细化了淬火组织[4],同时在性能上冲击韧性较之不完全退火处理有明显提高.2#工艺奥氏体化后快速冷却,再球化退火,抑制了二次碳化物沿晶界呈网状或链状分布,明显细化组织和晶粒.若3#工艺奥氏体化后采取缓慢冷却,组织中网状或链状的碳化物在Acm~Al温度区从过饱和的奥氏体中析出[6],即二次碳化物.二次碳化物缓慢沿晶界析出,且网孔较粗大,网络较肥厚,很少形成全封闭网络.这些沿晶析出的链状碳化物降低晶界结合能,弱化晶界,对材料的等向性能与冲击韧性会产生不利的影响,降低冲击功,使模具在机械加工、安装调试或服役过程中发生脆性开裂.

2.4 冲击断口扫描

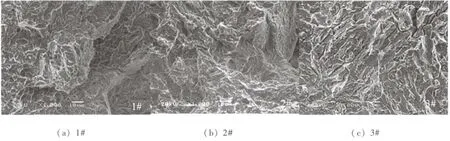

冲击断口微观形貌见图6.1#工艺冲击断口平齐,几乎没有剪切唇,断裂之前几乎没有发生塑性变形,宏观表现为脆性断裂.微观上观察,断口由很多小平面和撕裂棱组成,有很少量的韧窝,属于典型的准解理断裂.2#试样韧窝较多,趋近于韧性断裂.其冲击断口宏观上有大面积剪切唇,发生了明显的塑性变形,为韧性冲击断口,微观上分布较多韧窝.3#试样其冲击断口可见大量网状、链状沿晶界扩展的裂纹.

图6 冲击断口扫描

4 结论

(1)H13钢中带状偏析和共晶碳化物需要高温长时间保温才能消除或减轻,尤其是共晶碳化物,其溶解温度在1 100℃以上,而本文中三种退火工艺奥氏体化温度均较低,因此并未有所改善;

(2)H13钢等温球化退火后组织为球状珠光体+细小的合金碳化物,比之不完全退火,球状碳化物分布更均匀,合金元素析出多且细小弥散;

(3)奥氏体化后快速冷却,有效地抑制了二次碳化物沿晶析出,而缓慢冷却造成碳化物呈网状分布,降低晶界结合能,冲击断口出现大量沿晶界开裂的裂纹,容易造成模具在随后使用过程中发生脆性开裂;

(4)等温球化退火工艺析出弥散分布的合金碳化物,作为淬火过程组织和晶粒转变的核心,明显细化了组织和晶粒,提高冲击韧性,为提高挤压轮使用寿命提供了理论依据.

[1]谢冬柏,王福会.挤压轮失效分析及热处理工艺改进[J].机械工程材料,2002,26(7):22-24.

[2]谭彦显.模具材料及表面强化处理[M].北京:北京理工大学出版社,2011.

[3]周健,马党参.不同退火工艺对H13钢组织和力学性能的影响[J].金属热处,2012,37(5):53-58.

[4]刘桂彪,闵永安,吴晓春.改锻对H13模具钢轧材显微组织和冲击性能的影响[J].机械工程材料,2011,35(2):43-46.

[5]薛松,周杰.H13钢退火态中的碳化物分析[J].材料热处理学报,2012,33(2):100-105.

[6]邹安全,邓芬燕.等温球化退火对H13钢组织和性能的影响[J].金属热处理,2003,28(8):34-35.