注入头管块夹持提升系统受力及结构分析

施志辉,张真真,许 立

(大连交通大学 机械工程学院,辽宁 大连 116028)*

0 引言

连续油管作业机是应用广泛的石油作业装备,被誉为“万能作业装备”,注入头是连续油管作业机的核心部件,负责起出和下入连续油管[1],而注入头的性能主要取决于管块夹持效果.注入头在工作过程中,如遇到井内卡钻等工况,盲目增大注入头提升力或夹紧机构的夹紧力来提升油管,就会使油管发生塑性变形或在夹持块与油管之间发生打滑[2].因此,确定临界提升力和临界夹紧力至关重要.文章以管块夹持模型为研究对象,对注入头临界提升力进行分析,为注入头设计提供理论依据.

1 管块夹持系统受力分析

夹持块夹持油管如图1所示,其基本原理:在注入头工作过程中,夹紧机构施加夹紧力推动夹持块抱住油管,通过摩擦力的作用,带动油管随夹持块一起做上下运动,其中夹持块背面设计有销孔,可以使夹持块通过销轴安装在链条上,链条运动从而带动夹持块运动;夹持块正面设计有与油管配合的夹持表面.夹持块通过链条串接起来,夹紧机构的夹紧力通过夹块背面传递到夹持表面,从而使夹持块夹紧油管.

图1 管块夹持示意图

管块夹持系统的受力如图2所示,夹持块在夹紧力作用下,使油管产生静摩擦力,从而克服油管轴向力实现油管的注入或起出.对于管块夹持系统来说,其受力主要是:链条对夹块的提升力Ft、夹紧机构的夹紧力Fj、油管的轴向力F.忽略夹紧机构与夹持块之间的摩擦力,单个夹持块受力主要包括油管对夹持块的夹紧反作用力p'o、油管对夹持块的摩擦力p'f、夹紧机构的夹紧力Fj和链条对夹持块的提升力Ft;对于油管受力,在美国API算法基础上,以弹性力学厚壁筒理论为基础,忽略油管母线上的纵向弯矩对油管的影响,假设夹持块夹紧力均匀分布,不考虑油管内压(即pi=0),油管受力包括:夹持块对油管的夹紧力po、管块间摩擦力pf、油管轴向力F.其中:po与p'o大小相等,方向相反;pf与p'f大小相等,方向相反.

图2 管块夹持系统受力

2 临界提升力分析计算

注入头在工作过程中,主要是通过夹紧机构提供夹紧力,使夹持块夹住油管,通过摩擦力的作用实现油管的提升.如果提升过程中,夹紧力过大或者提升力过大,就会使油管发生塑性变形或出现“打滑”现象,临界提升力是指在不发生“打滑”的前提下,夹持块提升油管时使油管发生屈服的最小提升力.因为油管的屈服取决于油管的屈服极限,一般情况下屈服极限为定值,提升力也为定值,但是在夹持块提升油管过程中,油管屈服不仅与提升力有关,夹块夹紧油管时会使油管变形,也会影响油管屈服.

夹持块提升油管的过程中,夹持块与油管以相同的速度运动,且提升过程中,提升速度为恒定值,即夹持块受力平衡.取单个夹持块进行受力分析,如图2(b)所示.由夹持块受力平衡得:

经过理论推导,如果油管无弯曲应力作用,油管与夹持块接触的下边缘处油管最先出现屈服,根据厚壁筒拉梅公式,在油管内壁各向应力如下所示:

径向应力:

切向应力:

轴向应力:

畸变能密度理论(第四强度理论)认为,不管材料处于何种应力状态,只要当畸变能密度到达一定极限,就会引起材料的塑性变形[5],取安全系数为1,根据畸变能密度理论,油管不发生屈服的条件为:

在内壁有 σ1=σz,σ2=σr,σ3=σθ,经整理得:

将式(7)带入式(2)整理得:Ft=pf×A=fvpoA

以上各式中:p'o为油管对夹持块的反作用力,MPa;Ft为链条对夹持块的提升力,kN;pj为夹紧机构对夹持块夹紧力,MPa;Aj为夹紧机构与夹持块接触面积,mm2;po为夹持块对油管的压力,MPa;pi为油管内压,MPa;pf为夹持块与油管间摩擦力,MPa;a,b分别为油管的内半径、外半径,mm;F为油管轴向力,F=fvpoA,kN;fv为油管与夹持块之间的当量摩擦系数;A为油管与夹持块之间的理论接触面积,mm2;σs为油管屈服强度,MPa.

式(8)为链条对夹持块的临界提升力,式(7)是达到临界提升力时,夹持块对油管的单位夹紧力.分析中,油管材料为80号钢,外直径 D为38.1 mm,内直径 d 为 29.21 mm,屈服强度 σs=552 MPa,泊松比为0.3,弹性模量为206;夹持块材料为30CrMo,夹持内径为38.12 mm,屈服强度为785 MPa,泊松比为0.3,弹性模量为 206 GPa .链条提升油管时,由8组夹持块共同完成,单个夹持块夹持长度88.9 mm.

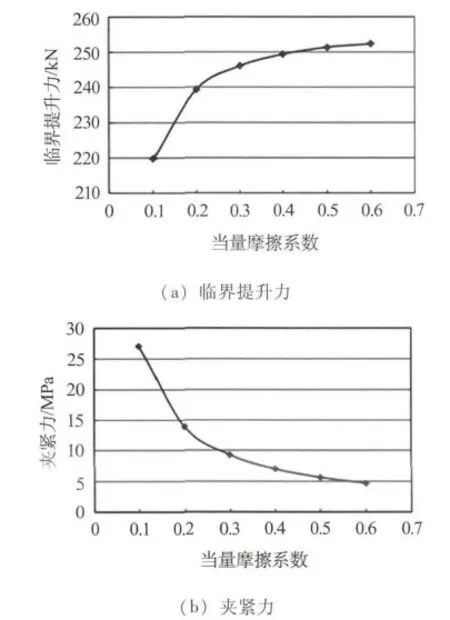

临界提升力随当量摩擦系数变化如图3(a)所示,注入头在工作过程中,提升力越大注入头的提升性能越好,随着当量摩擦系数的增大,临界提升力增大,所以应增大摩擦系数来提高注入头的提升性能;由曲线可以看出,随着当量摩擦系数不断增大,提升力变化趋于平缓,而且增加摩擦系数会提高生产成本,所以综合考虑性能和成本,当量摩擦系数的合理范围为0.3~0.5.图3(b)为夹紧力随当量摩擦系数变化,随着当量摩擦系数的增大,注入头的临界提升力增大,但需要夹紧机构提供的夹紧力减小,所以增大当量摩擦系数,还可以降低夹紧机构的负荷,从而减小夹紧油缸的尺寸,缩小整个注入头的体积.

图3 提升力和夹紧力随摩擦系数变化曲线

3 提高当量摩擦系数的方法

油管与夹持块间的当量摩擦系数影响注入头的提升性能,为提高当量摩擦系数可以采用夹持块表面涂增磨涂层、优化接触面形状及在接触面上开槽等方法.对夹块表面材料进行有效的处理可以提高夹块与连续油管之间的摩擦系数,既可以提高夹持性能,也能够提高夹持的可靠性,一般采用在夹持块表面涂增磨涂层的方法,如在夹持块表面涂 Ni基合金涂层,可使摩擦系数达到0.45,可使用此材料作为夹块表面材料.

在夹持块材料及所受外力相同时,不同形状的夹持块其当量摩擦系数不同,故管块接触面间产生的摩擦力不同,而夹持块提升油管主要是通过摩擦力来实现的,所以接触面形状影响注入头的提升性能.常见的夹持块有两种:V型夹持块和圆弧形夹持块,如图4.图中:α为圆周包角,β为倾斜角,m为径向厚度,b为半开度,分析中取α=160°,β=50°,m=12.5 mm.

图4 夹持块结构

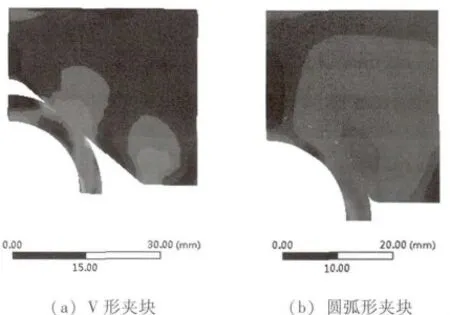

为方便分析,取单组夹持块夹持时进行分析,夹持块夹紧力为126 kN,油管轴向力为87 kN.因为分析模型为对称结构,所以为方便计算,取四分之一进行ANSYS有限元分析,在油管与夹持块左侧面施加X方向约束和下侧面施加Y方向的约束,不同结构的夹持块von mises应力如图5所示,经分析可知:V形夹持块等效应力最大为457.56 MPa,圆弧形夹持块等效应力最大为221.04 MPa,圆弧形夹持块等效应力约为V形夹持块的一半.圆弧形夹持块增大了油管与夹持块间的接触面积,从而减小了应力集中,所以在设计时应选用圆弧形夹持块.

图5 管块夹持Von Mises应力

为增加夹持块与油管间的当量摩擦系数,还可以在夹持块表面开槽,为了解开槽后的夹持效果,对夹块进行ANSYS有限元分析,取夹持方向为X轴,提升方向为Y轴,夹持面X方向均布压力35 MPa,Y方向均布压力14 MPa,因其他分析与上述的分析过程类似,在此不再复述.夹持块ANSYS有限元分析结果如图6所示,受力状态相同时,平面型夹持块等效应力为84.901 MPa,槽型夹持块等效应力为60.174 MPa,开槽后夹持等效应力较小;开槽后应力相对较均匀分散在槽表面,未开槽夹持块会在夹持块一侧边缘处出现应力集中,可见,开槽后应力分布较均匀,夹持效果较好.

图6 夹块von mises应力图

4 结论

(1)通过管块夹持受力分析,得出了临界提升力随当量摩擦系数变化关系,当量摩擦系数越大,注入头临界提升力越大,需要夹紧机构提供的夹紧力越小,提升性能越好;

(2)通过分析得出管块间当量摩擦系数过大,会增加生产成本,且随着当量摩擦系数增大,提升力的变化趋于定值,所以当量摩擦系数合理范围为0.3 ~0.5;

(3)为增加当量摩擦系数,可以采取在夹持块表面涂增磨涂层、将夹持块设计成圆弧形、在夹持块表面开槽等方法,通过ANSYS有限元分析可知,这些方法都可以提高夹持性能,使夹持稳定可靠.

[1]车传睿,李德忠,顾国利,等.连续管作业机注入头夹持机理研究[J].石油机械,2012,40(11):43-47.

[2]陈若铭,陈森强等.套管头卡瓦力学分析[J]石油矿场机械,2011,40(5):10-13.

[3]朱小平,高纪念,张铜鋆.续油管注入器结构设计及载荷分析[J].钻采工艺,1999,22(4):38-42.

[4]李现东,文涛.连续管注入头夹持块结构优化研究[J].石油机械,2012,40(11):48-52.

[5]刘鸿文.材料力学[M].北京:高等教育出版社,2004:241-248.

[6]瞿丹.CTR80复合连续管钻机注入头设计与分析[D].成都:西南石油大学,2012:36.

[7]杨高,刘菲,唐纯静,等.连续管注入头夹持块的夹持性能研究[J].石油机械,2012,40(11):10-14.

[8]钱俊梅,江晓红,仲小冬,等.浅谈基于ANSYS软件的接触分析问题[J].煤矿机械,2006,27(7):62-64.

[9]刘清友,瞿丹.连续管夹持力学模型初探与有限元分析[J].石油机械,2011,39(12):45-48.