基于有限元方法的减摇鳍摇臂的疲劳研究

罗小燕, 廖春凯, 黄仲华, 吴忠保

(重庆华渝电气集团有限公司, 重庆 400021)

基于有限元方法的减摇鳍摇臂的疲劳研究

罗小燕, 廖春凯, 黄仲华, 吴忠保

(重庆华渝电气集团有限公司, 重庆 400021)

摘要介绍了减摇鳍执行机构的工作原理,研究了其运动形式及受力状况。采用有限元方法对某种型号减摇鳍摇臂进行了强度计算,分析了其应力分布情况,应用名义应力法获得了该摇臂的疲劳寿命。基于有限元计算结果对摇臂结构进行优化,优化后的摇臂应力集中现象减少,疲劳寿命显著提高。

关键词摇臂有限元方法强度计算疲劳寿命

0引言

减摇鳍装置是最早发明的一种减摇装置。1923年日本的元良信太郎设计了第一套实用的减摇鳍,经装船实验得到了良好的减摇效果;1935年英国的布朗兄弟公司设计的减摇鳍成功应用到一艘2 200 t的海峡渡轮,从此减摇鳍得到广泛的应用。我国的减摇鳍装置最早由704所研制,自60年代开始,国产减摇鳍技术日趋成熟。减摇鳍是减摇效果最好的一种主动式减摇装置,是现代仿生学在船舶领域内的一个很好的应用,并且是世界上应用最多的减摇装置,其减摇比可达90%,主要应用于中高速航线的船舶。减摇鳍系统一般有控制部分、执行部分和鳍组成。通过控制鳍的运动,可以使鳍产生对抗海浪的稳定力矩,达到减小横摇的目的[1,2]。减摇鳍的新近技术进展和发展方向主要集中在两个方面,一是提高装置的可靠性,二是改进系统以提高减摇效果。因此有必要针对减摇鳍执行机构实施各种强度和疲劳研究,以促进减摇鳍技术的发展。

1减摇鳍驱动机构工作原理及摇臂受力状况

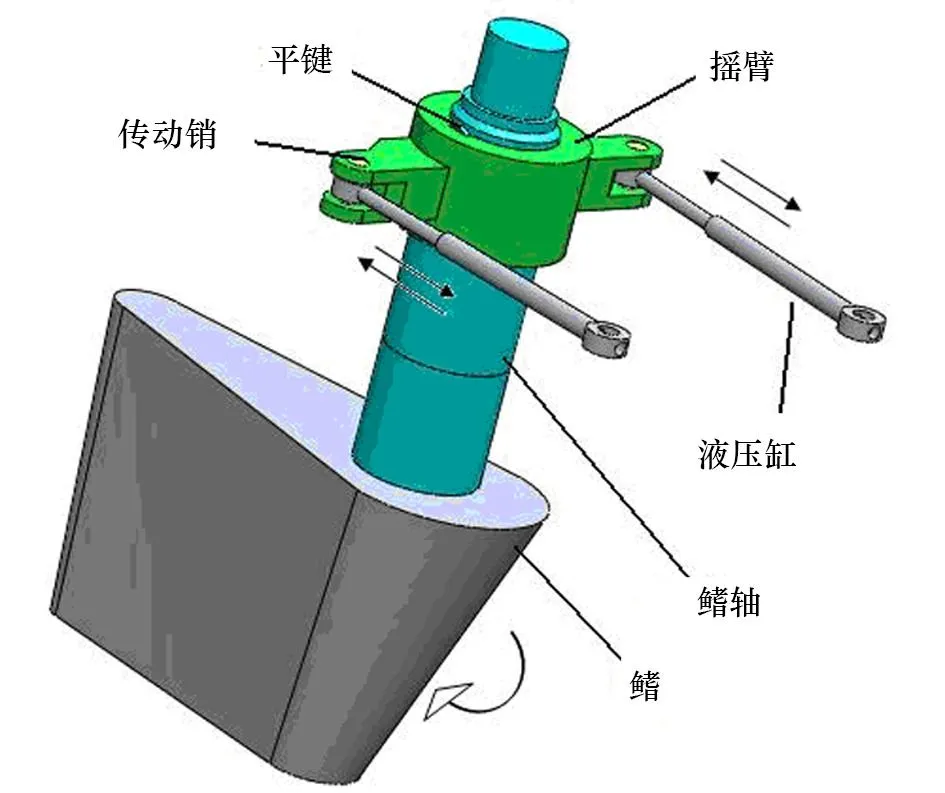

减摇鳍执行机构的主要运动方式为转鳍运动。与转鳍运动直接相关的零部件有摇臂、转鳍液压缸、鳍轴和鳍,如图1所示。鳍轴外端通过键与鳍联成一体,鳍轴与摇臂通过双键固定联接成一起,鳍上产生的流体力矩通过鳍传递给摇臂。转鳍液压缸通过油缸绞轴(图中未画出)和传动销支承在摇臂两耳上,形成铰链联接。转鳍时,左右两只转鳍液压缸的有杆腔和无杆腔分别进油,然后各自产生推力和拉力,对摇臂一推一拉形成力偶,从而带动鳍轴转动,实现转鳍功能。转鳍的速度和方向由液压机组的流量和流向确定。

图1 执行机构和鳍示意图

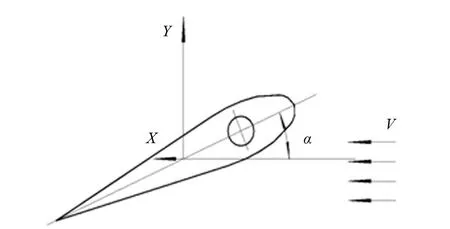

根据水动力学原理[3],减摇鳍在运行时,鳍相对于水流有一个攻角α,鳍上将产生垂直于运动方向的升力Py和平行于运动方向的阻力Px,同时,由于作用于鳍的流体动力中心不通过鳍轴,会产生一个阻碍转动的力矩T,即驱动鳍运动所克服的力矩,如图2所示。

图2 鳍受力示意图

根据鳍升力系数、阻力系数曲线(见图3),其值可按以下公式计算。

(1)

(2)

式中:ρ为海水密度;A为鳍面积;V为海水流速;Cx为阻力系数;Cy为升力系数。

图3 某型鳍升力系数、阻力系数曲线图

则升力与阻力的合力产生的阻碍力矩的计算公式如式(3)所示。

(3)

式中:l为流体中心与鳍轴中心距离。

将某型鳍的相关参数代入公式(3),得出阻碍力矩,其中Tmax=686 kN·cm。

根据所选液压缸技术指标及船的固有周期,液压机构按照正弦运动,在此情况下运动的最大速度定义为Vmax,则液压缸的运动速度Va的表达式为

(4)

假设液压动力机构按照正弦运动规律,取ωmax=0.6π、Vmax=0.22m/s,则得出了液压缸的运动规律:

(5)

②用普通(单一)消力池和辅助消能工联合消能,能起到较好的消能效果。尤其是在海漫段加T形墩对消力池低佛汝德数水跃的余能消减有显著作用,而且避免了在消力池内修建趾墩、消能墩等辅助消能工,在泄洪时大量粒径较大的泥沙磨蚀消力池,与消能工产生碰撞摩擦,局部漩涡及泥沙淤积,同时也避免了池内可能产生的空化现象。

根据执行机构的运动状况可知,摇臂主要受到阻碍鳍转动的力矩和两个液压缸相对运动产生的力偶。

2疲劳分析方法

疲劳现象是材料在循环载荷的作用下对结构性能造成疲劳累积损伤。疲劳失效是工程结构失效的主要方式。根据不同的疲劳破坏形式,有着不同的疲劳分析方法。工程中常用的疲劳分析方法有三种:名义应力法、局部应力应变法和损伤容限法。名义应力法主要用于弹性变形居主导地位的高周疲劳寿命计算,根据摇臂的受力形式可采用名义应力法[4]。

名义应力法是一种传统的安全寿命估算方法[5]。名义应力法认为两个不同形状的零件只要满足以下条件则他们的疲劳寿命相同。

(1) 零件的材料相同;(2) 零件的载荷谱相同;(3) 零件最危险部位的应力集中系数相同。

使用名义应力法进行疲劳寿命计算时,首先需要根据载荷谱确定零件最危险部位的应力谱,而后采用材料的S-N曲线,S-N曲线按幂函数表达式:

(6)

对实际构件进行应力集中、尺寸效应、表面加工状态、载荷形式等方面的修正,常用的有Goodman修正公式:

(7)

式中:Δσ为强度极限;σ-1为疲劳极限;σb为强度极限;σm为平均应力。

结合材料的疲劳极限图,通过插值将材料的S-N曲线转换为零件的S-N曲线,最后根据载荷周期T计算零件的寿命Np,计算公式为

(8)

3有限元计算分析

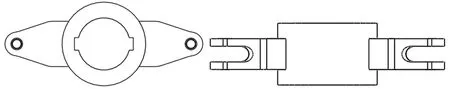

利用三维建模软件建立减摇鳍执行机构的实体模型,其中摇臂结构如图4所示,建模过程中,依据等效代换理论将其它零部件进行有效地处理[6],忽略锁紧装置、密封装置、轴承等,简化转鳍液压缸、鳍轴等零件。将模型导入到有限元分析软件中,支承座设定为固定约束,鳍轴与支承座底孔为旋转约束,液压缸绞轴与传动销、传动销与摇臂耳环处内孔设定为旋转约束,鳍轴与平键、平键与摇臂设置为固定约束。

图4 优化前摇臂示意图

执行机构的转鳍运动为周期循环运动,根据式(3)和式(5)所得数据,定义在1个周期内的液压缸的运动速度V和阻碍力矩T。

经有限元软件分析,得出摇臂在一个周期内各时刻所受到应力云图,这里选取1/4 T和3/4 T时刻应力云图,如图5所示,在0°位置时,升力与阻力为0,液压缸加速度为最小,此时摇臂所受应力为0 MPa;在0~1/4 T时刻,升力和阻力逐渐增大,在1/4 T时刻达到最大正应力值为79.1 MPa。同理,在3/4 T时刻达到最大负应力值为-79.1 MPa。

图5 摇臂1/4 T、3/4 T时刻应力云图

4疲劳寿命计算

由上可知,摇臂在转鳍运动过程中的最大应力与最小应力,结合摇臂的材料Q235A的性能参数,如表1所示。

表1 Q235A的材料性能

将所得数值代入式(6)~式(8),得出了摇臂的疲劳寿命计算结果,如表2所示。

表2 摇臂在不同存活率下的寿命

5改进方案及疲劳分析

根据摇臂应力云图可知摇臂两耳处受力不均匀,在棱角位置出现了应力集中。优化方案如下:(1) 将摇臂设计为中心对称结构,使所受应力对称;(2) 将摇臂耳环两槽根部设计为圆角过渡结构。改进摇臂如图6所示。

通过有限元分析得出优化后摇臂在1/4 T、3/4 T时刻的应力云图,如图7所示。

图6 优化后摇臂示意图

图7 优化后摇臂1/4 T、3/4 T时刻应力云图

得出优化后摇臂在运动过程中的最大应力75.8 MPa和最小应力-75.8 MPa,将所得数值代式(6)~式(8),得出了改进后摇臂的疲劳寿命计算结果,见表3。

表3 优化后摇臂在不同存活率下的寿命

由图7和表3可得,改进后摇臂在转鳍运动时所受的应力集中减少,应力分布相对均匀,所计算出的疲劳寿命显著提高。

6结论

通过对某型减摇鳍摇臂的运动载荷进行有限元分析,得出摇臂的应力云图,并用名义应力法估算了摇臂的寿命及可靠性。根据其分析结果,将摇臂结构形式改为中心对称结构,且在摇臂耳环槽根部采用圆弧过渡,这样改善了摇臂在棱角处的应力集中情况,使其疲劳寿命得到很大地提高。

参考文献

[1]孟克勤.舰船减摇装置[J]. 机电设备,2000(3):11-14.

[2]金鸿章,李国斌.船舶特种装置控制系统[M]. 北京:国防工业出版社,1995.

[3]施内克鲁特.船舶水动力学[M]. 上海:上海交通大学出版社,1997.

[4]姚卫星.结构疲劳寿命分析[M]. 北京:国防工业出版社, 2003.

[5]文关俊.基于有限元及断裂力学的起重机结构的疲劳研究[D]. 武汉:武汉科技大学,2009.

[6]王彦伟,罗继伟,叶军,等.基于有限元的疲劳分析方法及实践[J]. 机械设计与制造,2008(1):22-24.

Study on Fatigue Arm Rocker of Fin Stabilizer Reduction

based on Finite Element Method

LUO Xiao-yan, LIAO Chun-kai, HUANG Zhong-hua, WU Zhong-bao

(Chongqing Huayu Electic Group Co., Ltd., Chongqing 400021, China)

AbstractWorking principle of fin stabilizer execution mechanism is introduced, and movement and load condition are analyzed. The strength of the rocker arm of one type of fin stabilizer is calculated, on basis of Finite Element Method, obtaining the stress distribution and fatigued life of the rocker arm. The structure of rocker arm of this type is optimized based on the calculation. It is founded that tress concentration phenomenon is obviously reduced, and fatigued life of the optimized structure is increased.

KeywordsFin stabilizerFinite Element MethodStrength calculationFatigue life

中图分类号U661

文献标志码A

作者简介:罗小燕(1984-),男,工程师。