基于尺寸灵敏度的驾驶室振动仿真与优化

倪建华

(江苏卡威汽车工业集团有限公司,江苏 镇江 212323)

基于尺寸灵敏度的驾驶室振动仿真与优化

倪建华

(江苏卡威汽车工业集团有限公司,江苏 镇江 212323)

建立了驾驶室有限元模型,对其进行静态刚度(扭转刚度和弯曲刚度)和模态分析,了解其静态和动态特性。以驾驶室1阶扭转频率为优化目标,以影响驾驶室扭转刚度的关键薄板件厚度作为优化变量进行了灵敏度分析。经过优化后的驾驶室扭转刚度提高了104%,整体1阶模态频率提高了4.85 Hz。研究结果为驾驶室或其他结构件振动特性研究提供了参考,具有一定的工程意义。

驾驶室;有限元;灵敏度;模态;结构优化

驾驶室是车辆的重要总成,是在车辆行驶中保证驾驶员舒适性的重要部件。研究驾驶室的动态特性有利于分析提高驾驶室振动舒适度的措施,减少由于机械振动造成的疲劳破坏。

随着数值仿真技术的发展,有限元法已经逐渐成为现阶段产品开发和优化的重要研究手段[1-8]。

本文通过建立驾驶室有限元模型,对其进行静态刚度和模态分析。以驾驶室1阶扭转频率为优化目标,以影响驾驶室扭转刚度的关键薄板件的厚度作为优化变量进行灵敏度分析,最终达到优化驾驶室振动属性的目的[9-17]。

1 驾驶室有限元模型

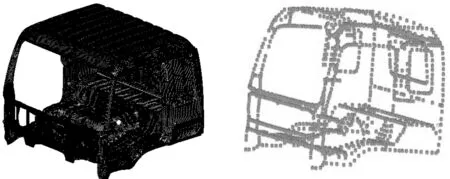

某重型商用车驾驶室由许多薄壁钣金结构组成,在有限元模拟中采用具有厚度属性的壳体单元。单元尺寸的大小根据实际构件的特征而定。为保证有限元模型求解的精度,单元尺寸控制在5~15 mm。单元形态以四边形单元为主。

在实际操作过程中将驾驶室分为前围、侧围、后围、顶盖及底板五大部分。模型包含驾驶室骨架(即白车身),对车门和玻璃部件等对刚度贡献度不大的部件不做考虑。对驾驶室的各组成部分采用批处理的方法进行了网格划分。驾驶室有限元模型如图1所示,共有节点241 192个和单元237 796 个,其中三角形单元占全部单元的3.1%。

驾驶室钣金薄壁结构通过焊点连接。焊点有限单元的模拟是影响整体模型精度的关键因素。Hypermesh软件环境提供了较常用的焊点连接方式。RIGID虽在连接上具有一定的灵活性,但刚度不好调节;CWELD单元作为焊点,属于柔性链接,可以进行批处理,通过调整其材料属性和焊点直径来吻合实际驾驶室的刚度情况。驾驶室焊点模型见图2,模型中含有CWELD 焊点单元2 705个。

图1 驾驶室有限元模型 图2 驾驶室焊点模型

2 驾驶室静态刚度分析

驾驶室车身刚度是汽车驾驶室的性能评价的主要指标之一,用来衡量其在极限工况下抵抗变形的能力。驾驶室车身刚度主要包括扭转刚度和弯曲刚度。

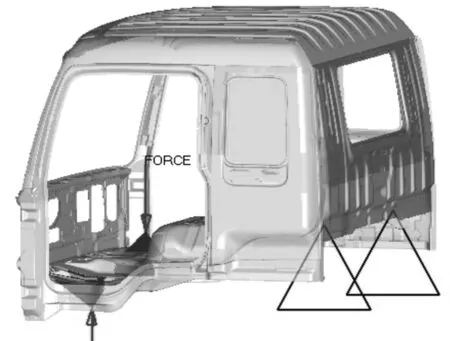

2.1 扭转刚度分析

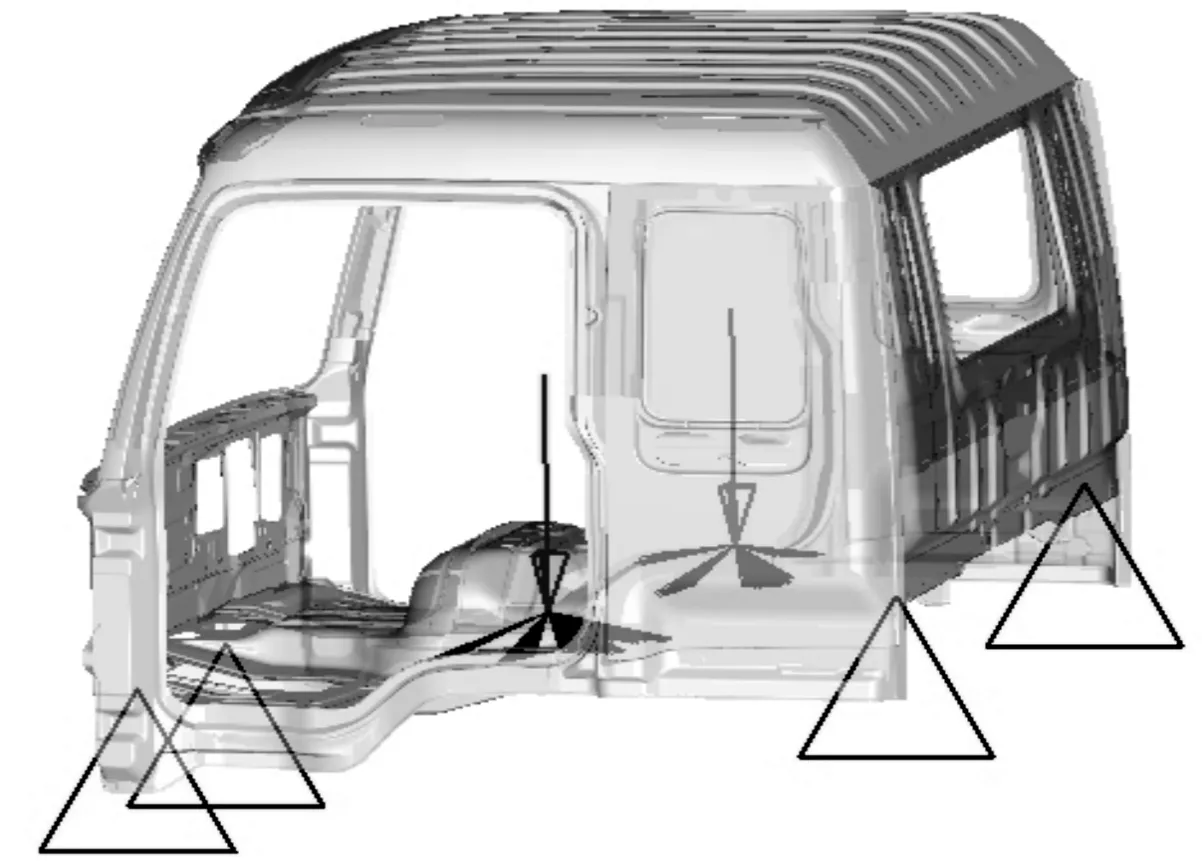

在车辆实际行驶过程中,驾驶室通过凹凸不平的路面,左右轮受到一上一下垂直力,造成其发生扭转变形。其变形的边界条件如下[9-10]:在左右悬置区域施加垂直且相反方向的均匀分布载荷,大小为2 000 N,等效集中载荷力的间距根据实际驾驶室的悬置距离设定为1 062 mm;对后驾驶室两个悬置点位置施加完全约束,模拟其在前排车轮受到极限力时后排由于车架约束不发生位移变形。图3为载荷与约束的加载方式,其中箭头为施加的载荷,三角形为施加的约束。得到扭转工况下驾驶室的变形云图,如图4所示。

图3 扭转工况下载荷与约束的加载方式

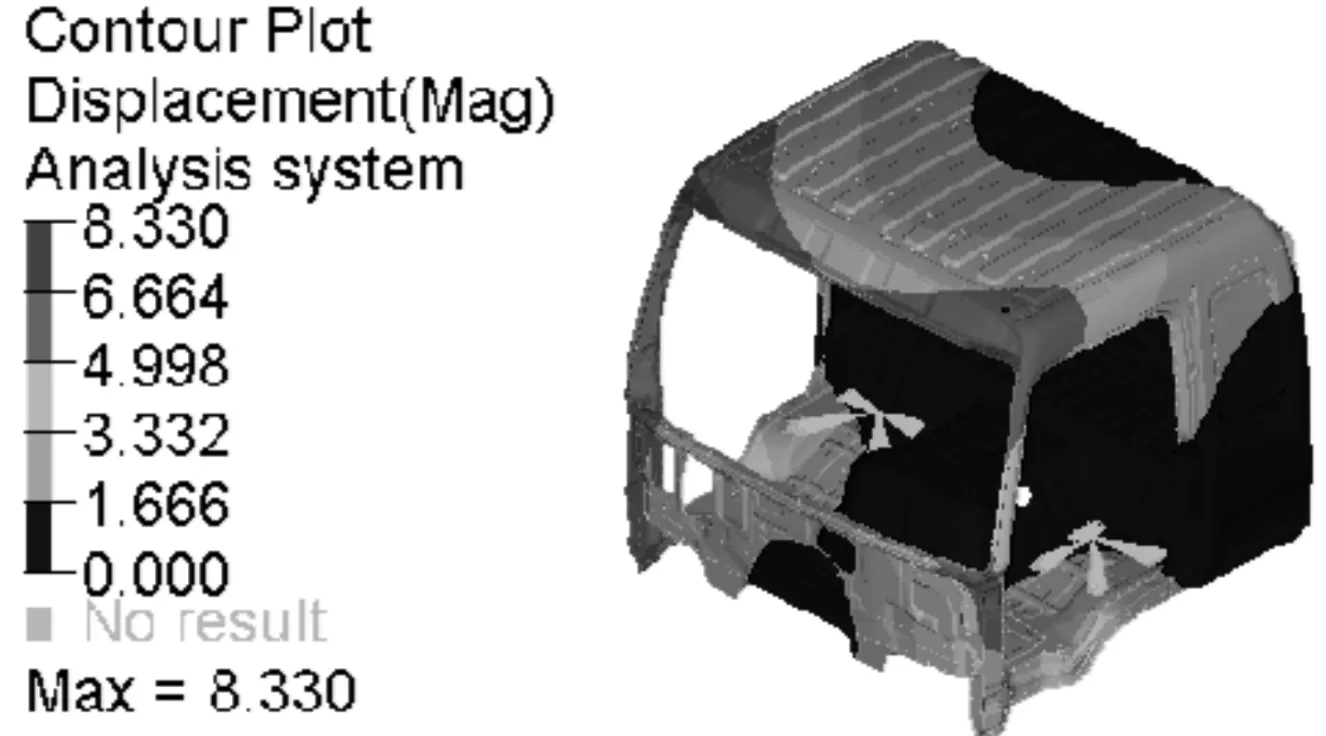

图4 扭转工况下驾驶室变形云图

计算扭转刚度的公式如式(1)所示,其中:GJ为扭转刚度;M为转矩;F,L为所受到力和力臂;d为最大位移。

(1)

分析驾驶室的变形云图,得到其最大变形处在驾驶员右侧围边缘处,最大变形量为8.33 mm,从而计算驾驶室的扭转刚度为 4 726 N·m/deg。

2.2 弯曲刚度分析

在驾驶室整体受到冲击时,其内部乘员和座椅由于重力作用与驾驶室有一个相对冲击,会导致驾驶室产生弯曲变形。乘员质量等效为75 kg,座椅质量等效为30 kg,以静态重力作为载荷边界,均匀分布在座椅位置处。驾驶室具体载荷条件和约束描述如下:在驾驶室座椅的4个安装位置之间和座椅中心处构建MPC点,载荷使用集中力,MPC点连接周围网格,以保证力能够均布在支撑部位;在两个驾驶室座椅处分别施加1 029 N的力来模拟驾驶员和座椅载荷;在驾驶室后悬置点处分别施加5个自由度的约束,释放绕左右的转动自由度;在两个前悬置点位置分别施加4个自由度的约束,释放沿前后的方向自由度和绕左右的转动自由度。图5为弯曲工况下载荷和约束的加载方式。有限元分析得到弯曲工况下驾驶室的变形云图,如图6所示。

图5 弯曲工况下载荷和约束的加载方式

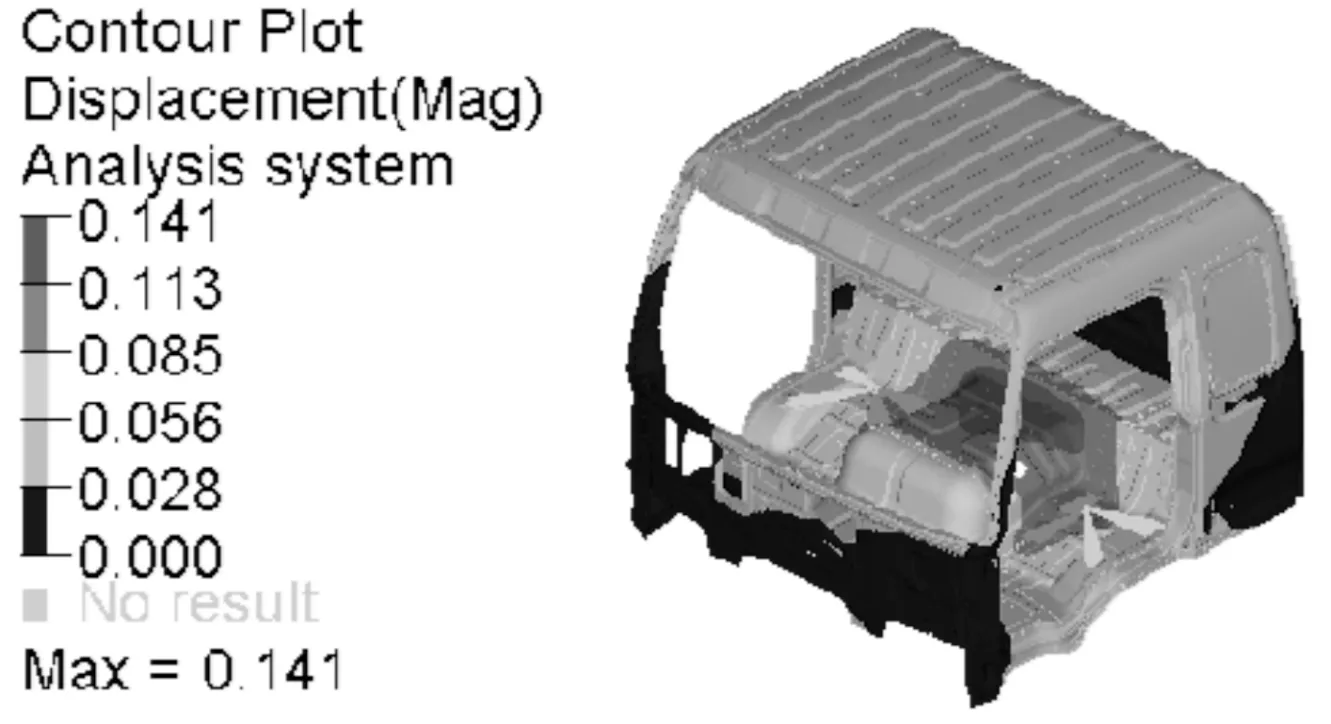

图6 弯曲工况下驾驶室变形云图

计算弯曲刚度的公式如式(2)所示,其中:EI为弯曲刚度;F为集中载荷;L为作用点处位移。

(2)

图6表明:变形量最大的位置并不是在施加载荷的位置,而是在两个座椅之间驾驶室地板中间位置。其最大的位移值为 0.141 mm。分析得到驾驶室弯曲刚度为13 900 N·mm-1。

3 驾驶室模态分析

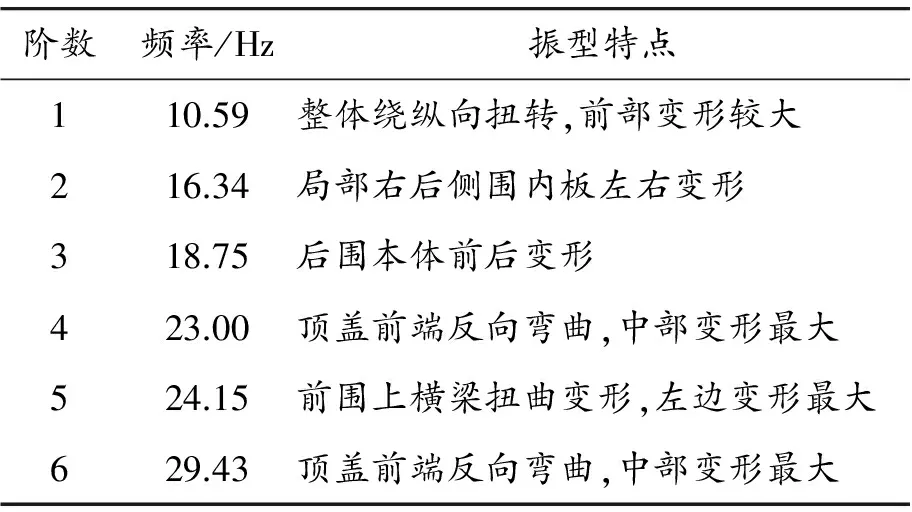

了解驾驶室的动态特性,从其模态特征出发,可以预测驾驶室受发动机、路面以及其他激励源的影响。尤其是低阶模态,不仅表现了驾驶室的整体刚度性能,也是表征驾驶室振动响应特性的重要指标。驾驶室前6阶弹性模态频率及其振型特点见表1, 1阶模态如图7所示。

表1 驾驶室前6阶弹性模态频率及其振型特点

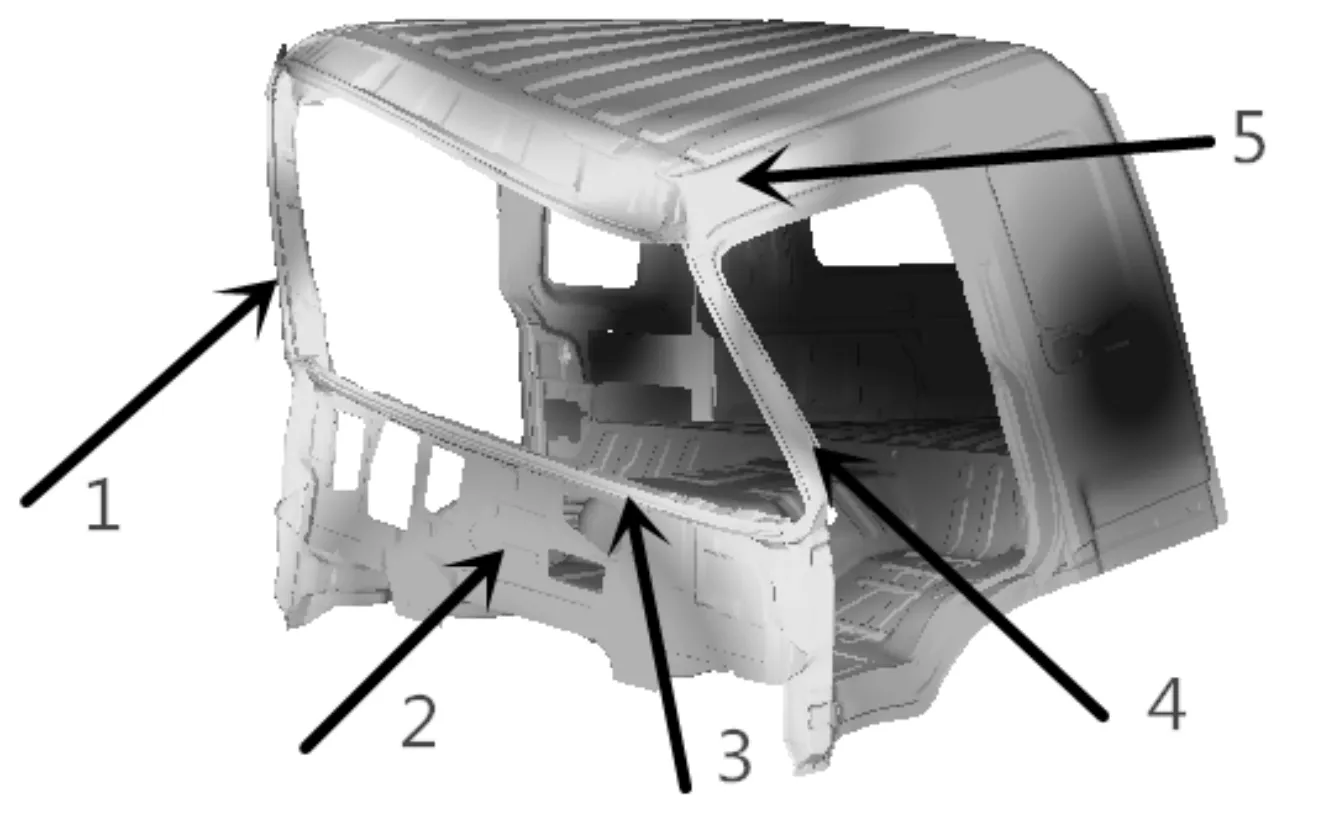

图7 1阶模态振型

表1表明:驾驶室整体刚度偏软,1阶扭转频率较低,是驾驶室在动态行驶过程中可能与路面频率重合的阶次。由图7可见:右前围立柱外板1、前围挡板2、前围外横梁3、左前围立柱外板4、上角连接板5所在结构部分较为薄弱,变形量较大。

4 驾驶室板件灵敏度计算

4.1 灵敏度分析

由上述静态与动态分析能够获得驾驶室较为薄弱的部位是左右前围立柱外板、前围挡板、前围外横梁、上角连接板。为提高优化计算的效率,不改变原始结构的外形尺寸,只以选用部件的厚度属性作为优化的设计变量。

各个板件的灵敏度见表2,其中前围立柱外板的灵敏度远大于其他的板件灵敏度。考虑到驾驶室结构零件的可制造性和最大限度地减少模具的改变量,降低改进成本等工程应用的实际,仅选择前围立柱外板的厚度进行调整。

表2 1阶频率对板件厚度的灵敏度 Hz/mm

4.2 驾驶室板件尺寸优化过程及结果分析

商用车的常用车速为30~70 km/h,引起的激励频率远低于15 Hz。针对驾驶室内的乘坐人员而言:人体内脏器官的共振频率为4~8 Hz,人的脊椎系统对在8~12.5 Hz 频率范围的振动激励非常敏感,因此驾驶室的1阶模态频率应该避开这些频率范围。拟优化的目标为将驾驶室1阶模态频率提高到15 Hz以上[8]。

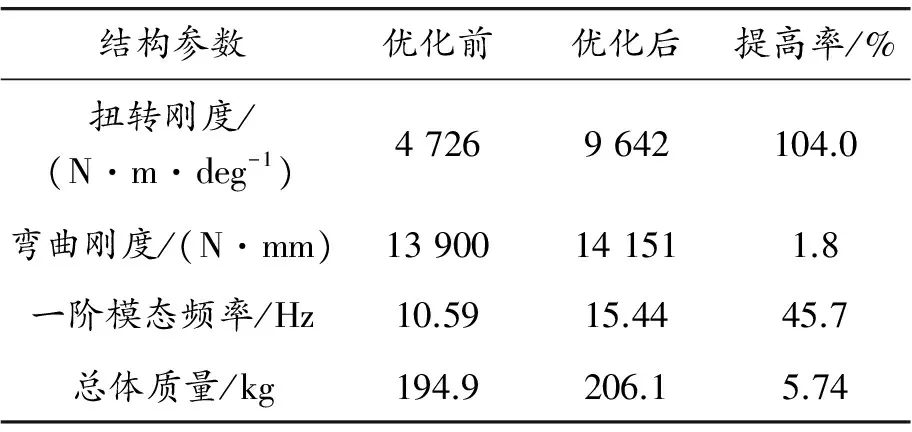

以前围立柱外板的厚度为设计变量,以驾驶室1阶扭转频率最大为目标进行优化计算。当驾驶室前围立柱的厚度为3 mm时,目标函数超过15 Hz。以模态扭转频率为优化目标是否对驾驶室的其他特性有所影响,这在优化中无法全面考虑,因此以优化模型重新计算驾驶室的扭转刚度、弯曲刚度、模态特性。优化后驾驶室整体静态刚度计算结果为:

优化前后的整体刚度提高了104%,优化后驾驶室弯曲刚度与优化前相比变化不大。

如表3所示,结构优化后具有较好的振动特性,同时,驾驶室本体质量比原来增加不多,兼顾了轻量化的要求,其他静态性能也能得到较好的保证。

表3 驾驶室结构参数优化前后对比

5 结论

1) 以CWELD单元作为薄壁件的焊点连接,可以更好地模拟驾驶室结构特性,对于模型的修正有较好的灵活性。

2) 静态的扭转刚度、1阶模态显示了驾驶室刚度待加强的部位,可以作为下一阶段灵敏度分析的基础。

3) 进行了基于尺寸的灵敏度分析,在不改变基础结构前提下,有效地减少了计算量,具有很好的工程价值。

[1] 王忠校,郭茂林.车身产品开发过程中CAE分析的应用[J].汽车工程,2007,29(7):554-557,549.

[2] 胡涛,李轩,李朝阳.制脂釜运动合成减速机内搅啮合副的有限元分析[J].重庆理工大学学报:自然科学版,2013(2):45-48,56.

[3] 王斌,黄春跃,梁颖,等.微尺度BGA焊点拉伸过程有限元仿真分析[J].电子元件与材料,2014,33(7):80-84.

[4] 王亦金. 动车组旋转座椅有限元计算分析[J]. 重庆理工大学学报:自然科学版,2014(4):33-36.

[5] 樊黎霞,刘伟.基于随机有限元法的武器身管寿命预测[J].四川兵工学报,2013(2):8-11.

[6] 韩文强,何辉波,李华英,等.20CrMo钢干切削过程的有限元分析及性能实验[J].西南大学学报:自然科学版,2014(4):185-191.

[7] 王涛,李宏玲.基于有限元分析的客车振动试验研究[J].客车技术与研究,2013(5):46-50.

[8] 赵霞, 陈小强.三角形变形脊波导特征值的有限元分析[J].激光杂志,2013(6):9-10.

[9] 孙加平,张袁元,李舜酩,等.某重型卡车驾驶室振动测试与诊断[J].机械设计与制造,2012,(9):213-215.

[10]贺岩松,张军峰,徐中明,等.道路试验条件下商用车驾驶室振动舒适性优化[J].重庆大学学报,2012,35(10):1-8.

[11]高云凯,张海华,余海燕.轿车车身结构修改灵敏度分析[J].汽车工程,2007,29(6):511-514,536.

[12]陈茹雯.某军车车身有限元分析及拓扑优化[D].南京:南京理工大学,2004.

[13]杨辉,张瑞亮,王铁,等.自卸车驾驶室悬置系统试验与优化[J].汽车技术,2015(7):4-7.

[14]Kodivalam S,Yang R J.Multidisplinary design optimization of a vehicle system in a scalable high performance computing environment[J].Structural and Multidisciplinary Optimization,2004,26:256-263.

[15]杨英,赵广耀,孟凡亮.某轿车白车身结构灵敏度分析及优化设计[J].东北大学学报:自然科学版,2008,29(8):1159-1163.

[16]Els P S.The applicability of ride comfort standards to off-road vehicles[J].Journal of Terramechanics,2005,42(1):47-64.

[17]Shaver Robert M,Kuang-Jen J.Body Chassis Dynamic Response Under Experimental ModalTest[J].SAE Paper,2005(1):2463.

(责任编辑 刘 舸)

Vibration Simulation and Optimization of Cab Based on Size Sensitivity

NI Jian-hua

(Jiangsu KAWEI Automotive Industry Group Co., Ltd., Zhenjiang 212323, China)

Through the establishment of the cab finite element modeling, this paper analyzed its static rigidity (torsional rigidity and bending stiffness) and modal analysis to understand the static and dynamic characteristics. This paper also took the cab first order torsional frequency as the optimization goal to influence the cab torsion stiffness of the key sheet thickness as optimization variables and to conduct sensitivity analysis. Finally, by comparison, the vibration characteristics of the cab through the optimized have a 104 % increase on torsional rigidity and the first-order mode frequency of cab improves 4.85 Hz overall, thus it effectively improves the vibration characteristics of the cab. Methods and conclusions of this paper can be used as an important reference optimizing the cab or other structures in some engineering significance.

cab; finite element; sensitivity; modal; structural optimization

2015-05-20 基金项目:国家自然科学基金资助项目(51405221)

倪建华(1973—),男,江苏宝应人,主要从事车辆系统动力学研究。

倪建华.基于尺寸灵敏度的驾驶室振动仿真与优化[J].重庆理工大学学报:自然科学版,2015(9):38-41.

format:NI Jian-hua.Vibration Simulation and Optimization of Cab Based on Size Sensitivity[J].Journal of Chongqing University of Technology:Natural Science,2015(9):38-41.

10.3969/j.issn.1674-8425(z).2015.09.006

U463

A

1674-8425(2015)09-0038-04