基于LS-DYNA的19英寸盘形滚刀仿真分析与优化

聂羽飞, 郭京波, 刘进志, 李 杰, 牛江川

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

盘形滚刀是全断面岩石掘进机的主要破岩刀具,可应用于单轴抗压强度为10~250 MPa的全硬岩地层[1]。19英寸盘形滚刀与17英寸滚刀相比,刀圈与岩石接触面积是后者的1.05倍,刀圈破岩效率更高;刀圈最大磨损体积增加38%,刀圈使用寿命更长;轴承额定载荷提高,地质适应性能更好,故采用大直径滚刀是大断面硬岩掘进机的发展方向[2-3]。

目前,国内外学者对17英寸盘形滚刀做了大量的研究,对19英寸盘形滚刀性能研究较少。Roxborough[4]、Sanio[5]、Rostami J[6]、中南大学吴峰[7]等学者针对楔形刀圈和常截面刀圈滚刀进行研究,提出了多种滚刀破岩力计算模型;吴起星[7]、谭青[8]等人对17英寸滚刀在单一岩层下的破岩过程进行了仿真分析,得到了滚刀受力变化、岩石的破碎过程,验证了仿真计算可行性。由于19英寸滚刀贯入度与承受的载荷增大,对刀圈结构与材料要求更高,故研究19英寸滚刀地质适应性能,对滚刀结构设计与选型、提高施工效率、减少刀具消耗具有重要意义。

应用LS-DYNA 显示动力学分析软件,针对全断面掘进机使用的19英寸盘形滚刀,进行有限元仿真分析,得到了19英寸盘形滚刀破岩力变化曲线与刀刃处的应力状态。通过对19英寸盘形滚刀受力特性的研究,为滚刀刀圈结构设计与优化以及滚刀选型提供理论参考。

1 标段施工情况简介

施工标段岩石主要为花岗岩,岩石饱和单轴抗压强度范围值为70~120 MPa,节理发育至不发育,围岩完整性较好。标段采用全断面岩石掘进机,刀盘直径为8 m,刀具为51把19英寸盘形滚刀。A 型滚刀刀圈结构简图如图1所示。根据施工方反馈的数据,掘进机推力为13 000 kN 左右,刀圈转速为5 r/min左右,滚刀贯入度为3~5 mm/r。由于岩石强度大、节理较少,所需破岩力较大,刀圈易出现崩断,如图2所示。岩石中石英含量较高,导致滚刀磨损较快;由于刀刃与岩石间的接触力较大,刀刃处出现小范围崩刃,间接加快刀圈的磨损速度,如图3所示。

图1 A型刀圈结构简图

图2 刀圈崩断

图3 刀圈崩刃

2 破岩力理论计算

对19英寸滚刀破岩力进行理论计算与分析,目前普遍应用的是卡罗拉多矿业学院提出的CSM 模型[6]。CSM 模型来源于对大量工程数据总结归纳,适用于尺寸为5~19英寸滚刀,岩石单轴抗压强度范围在30~250 MPa的工程计算。

根据CSM 模型的计算方法,对19英寸滚刀破岩力进行计算,则滚刀所受合力Ft可表示为

式中,R 是滚刀半径,取值为241.3 mm;T 为刀刃宽度,取值为19 mm;ψ 是刀尖压力分布系数,取值范围为-0.2~0.2,一般取值为0.1。滚刀刀刃与岩石的接触角φ可表示为

式中,p 是滚刀贯入度,取值为5 mm。岩石破碎区压力P0可表示为

式中,C 为常数,取值为2.12;S 为滚刀刀间距,取值为82 mm;σc为岩石单轴抗压强度,取值为120 MPa;σt为岩石单轴抗拉强度,一般为单轴抗压强度1/10[9],取值为12 MPa。滚刀破岩力Fn与滚动力Fr可表示为

将上述参数代入式(1)~式(4),经计算得单把滚刀承受的破岩力为185 kN。

参考全断面掘进机的实际掘进参数,掘进机推力为13 000 kN,参考文献[11]可知掘进机滑动摩擦力与后配套牵引力的合力为4 130 kN。计算得实际掘进过程中,刀盘上的盘形滚刀承受的总破岩力为8 870 kN,则单把滚刀承受的破岩力为174 kN,与CSM 模型计算结果较为接近,符合工程计算要求。

3 刀圈有限元仿真

针对施工中出现的刀圈崩刃、磨损严重的问题,利用LS-DYNA 显示动力学分析软件,对A 型19英寸刀圈的破岩过程进行动力学仿真,得到刀圈在破岩过程中的应力状态。根据刀圈的有限元分析结果反映的问题,对刀圈结构进行针对性改进。

3.1 有限元模型的建立

为了减少有限元分析时间,对滚刀结构进行了简化,忽略轴承、刀轴等结构。利用solidworks三维软件建立A 型滚刀刀圈和岩体的三维模型。刀圈为H13热作模具钢,屈服极限为1 600 MPa左右[12],采用弹性材料;为了减少运算时间,刀体采用刚体材料;岩石取最大单轴抗压强度值120 MPa,采用HJC 动态损伤本构模型,该模型适用于大应变、高应变率压等工况。由于施工方无法提供岩石试验数据,模型部分参数参考文献[10,13-14]中的计算方法确定,部分计算参数如表2所示。在ANSYS软件中选择6面体3D164单元,利用扫掠法对刀圈、刀体、岩体进行网格划分,刀圈单元总数为193 584个,岩体单元总数为142 814个。

表2 HJC本构模型部分计算参数

3.2 边界条件与荷载施加

刀圈与岩石之间设置为面面侵蚀接触,岩石底面设置固定约束。仿真模拟位于刀盘半径4 m 处的滚刀,刀盘转速为5 r/min左右,滚刀贯入度为h=5 mm。对刀体施加绕质心轴的速度约束,转速为n=8.7 rad/s,施加滚刀前进方向的速度约束,速度为2.1 m/s。滚刀破岩的有限元模型如图4所示。

图4 滚刀有限元模型

3.3 有限元求解

利用ANSYS和LS-PREPOST 软件,对刀圈破岩的有限元模型进行前处理并生成K 文件,将K 文件导入LS-DYNA 求解器求解。

4 有限元结果分析与优化

将LS-DYNA 求解器求得的结果,导入LS-PREPOST 软件中进行结果后处理,输出刀圈与岩石之间的接触力和刀刃处的应力状态。

4.1 A 型刀圈有限元结果分析

图5为0.06 s时A 型刀圈破岩过程。由图5可知,滚刀滚压过后,岩石表面形成凹槽,实现了滚压破岩的过程。图6为A 型刀圈的破岩力曲线与应力分布图。由曲线可知,0.035 s以后刀圈进入稳定破岩阶段,破岩力随刀圈破碎岩石的过程上下波动,单次破岩循环用时约为0.01 s。0.06 s时刀圈的瞬时破岩力达到最大值为180 kN,A 型刀圈破岩力仿真结果符合CSM 模型以及掘进参数计算破岩力值185 kN 与174 kN。

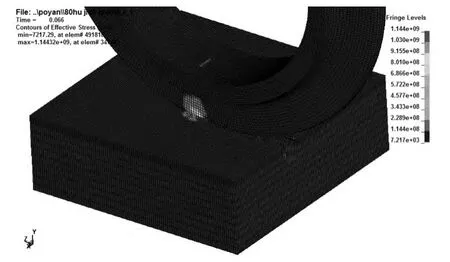

图5 A型刀圈破岩过程图

由图7可知,A 型刀圈刀刃处的最大等效应力值为1 774 MPa,最大等效应力值大于刀圈材料的最大屈服应力值1 600 MPa,最大应力点位于刀刃处的小刃角结构。小刃角结构使滚刀刀刃更锋利,进而提高滚刀破岩效率。在破碎强度高、完整性好的岩石时,滚刀侵入岩石时需要的破岩力较高。由于出现局部结构突变,外载荷较大时,结构易出现应力集中,使刀圈出现小范围崩刃,间接增大刀圈的磨损量。仿真结果符合滚刀实际使用过程中出现的问题。A 型刀圈更适合在岩石抗压强度适中,节理发育较好的地层掘进。

图6 未改进滚刀破岩力曲线

图7 未改进滚刀应力分布图

4.2 刀圈结构优化

针对A 型刀圈出现的问题,对刀圈结构进行优化,去掉了刀刃处的小刃角结构,同时小幅增加刀刃宽度,增大刀刃处的受力面积,改善刀刃的受力情况。利用LS-DYNA 软件对改进后的刀圈进行仿真分析。改进后的刀圈如图8所示。改进后的B型刀圈破岩过程如图9所示。

图8 改进后的刀圈

图9 改进刀圈破岩过程图

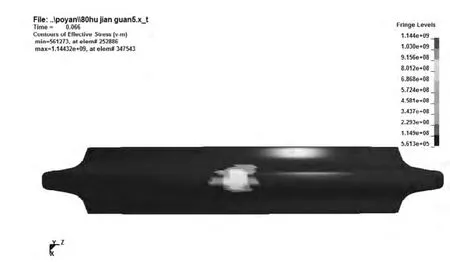

图10、图11为B型刀圈破岩力曲线和等效应力云图。由图10可知,在相同贯入度的条件下,B型刀圈破岩力在160 kN 左右,0.066 s时达到最大破岩力210 kN,单次破岩循环用时约为0.018 s。B型刀圈的破岩力仿真结果符合CSM 模型以及掘进参数计算破岩力值185 kN 与174 kN。

如图11可知,0.066 s时刀圈最大等效应力值为1 144 MPa,最大等效应力点位于刀圈内部,刀刃处最大等效应力值为801 MPa左右,均低于刀圈材料的最大屈服应力值1 600 MPa。改进的B 型刀圈,化简了刀刃结构,降低了刀刃的锋利程度,小幅降低了的破岩效率,但使刀刃处的受力情况得到改善,减少了刀刃处的小幅崩刃,提高了刀圈的耐磨性能。

图10 改进滚刀破岩力曲线

图11 改进滚刀应力分布图

4 结论

(1)通过分析得到了19英寸滚刀的破岩力曲线。破岩力范围在160~210 kN,仿真结果符合利用CSM 模型以及掘进参数计算的破岩力值185 kN 与174 kN。

(2)得到了未改进滚刀刀圈应力分布情况。刀刃最大等效应力值为1 774 MPa,最大等效应力值大于刀圈的屈服极限值1 600 MPa。刀刃处的小刃角结构出现应力集中,刀圈易在此结构处出现崩刃。仿真结果符合实际施工过程刀圈出现的问题。

(3)优化了刀圈结构,得到了改进刀圈应力分布情况,改善了刀圈的地质适应性。改进后刀圈最大等效应力值为1 144 MPa,最大等效应力点位于刀圈内部。刀刃处的最大等效应力值为801 MPa,均低于刀圈的屈服极限值1 600 MPa,刀圈受力情况得到改善。

(4)验证了有限元方法仿真19英寸刀圈破岩的可行性,为刀圈结构设计与选型分析提供理论依据。

[1]孙正良.不良地质条件采用TBM 的施工方法[J].石家庄铁道大学学报:自然科学版,2011,24(3):97-101.

[2]Joe Roby,Tyler Sandell,John Kocab.The current state of disc cutter design and development direction[C]//North American Tunneling 2008 Proceedings.[S.l.]:[s.n.],2008:36-45

[3]杜士斌.TBM 采用大直径滚刀掘进的优越性[J].水利水电技术,2010(6):40-42.

[4]Roxborough F F,Pllillips H R.Rock excavation by disc cutter[J].Int.J.Rock Mech.Min.Sei.&Geomech Abstr.1975,12:361-366.

[5]Sanio HP.Prediction of the Performance of disc cutters in anisotropic rock[J].International Journal of Rock Mechanics and Mining Science &Geomechanics Abstracts,1985,22(3):153-161.

[6]Rostami J,Ozdemir L,Nilson B.Comparison Between CSM and NTH Hard Rock TBM Performance Prediction Models[C]//Proceedings of Annual Technical Meeting of the Institute of Shaft Drilling Technology,[S.l.]:[s.n.],1996:1-11.

[7]吴峰.TBM 盘形滚刀贯入度与结构参数优化设计研究[D].长沙:中南大学,2012.

[8]谭青,屠昌锋,暨智勇,夏毅敏.盘形滚刀切割岩石的数值仿真[J].现代制造工程,2009(2);62-64.

[9]徐志英.岩石力学[M].北京:水利水电出版社,1993.

[10]吴起星.复合地层中盾构机滚刀破岩力学分析[D].广州:暨南大学,2011.

[11]朱齐平,刘希太,潘存治.全断面掘进机(TBM)刀盘总推进力的分析计算[J].矿山机械,2006(11):20-21.

[12]北京科技大学.一种通过加氮改进h13模具钢性能的方法:中国,CN200910237524[P].2012-06-27.

[13]Holmquist T J,Johnson G R,Cook W H.A computational constitutive model for concrete subjected to sarge strains,high strain rates and high pressures[C]//14th International Symposium on Ballistics.Quebec City,Canada:[s.n.],1993:591-600.

[14]张凤国,李恩征.混凝土撞击损伤模型参数的确定方法[J].弹道学报,2001(4):12-16.