120t转炉冶炼中CO浓度变化指导作用的探讨

赵广谙

(新疆八一钢铁股份有限公司)

1 前言

某炼钢厂120t转炉原工艺设计为恒枪变压操作,供氧强度范围在2.8~3.2 m3/(t·min),冶炼时间控制在800s以内。生产钢种包括管线钢、压力容器钢、汽车板用钢等。在冶炼过程中炼钢工凭经验进行判断,如对于火焰的判断依旧以颜色、形状以及特定的时间为依据,并以此确定转炉炉内冶炼状态。经验炼钢易受很多客观因素的影响,如原材料、供氧设备、炉型,甚至还有个人的精神状态等,经验炼钢稳定性差且波动大,对生产的顺行、作业活动的标准化有不利的影响。炼钢工的培养需要很长的时间,没有标准化的操作参数,只能在实践中依靠师傅的引导以及个人的悟性去学习,因此优秀的炼钢工一直很缺乏。转炉炼钢工对于冶炼过程凭经验控制,其所感知的内容都是转炉炉内反应的结果。分析认为转炉炉内冶炼过程发生了碳氧反应,CO浓度的变化就是炉内碳氧反应的具体表征,文章探索通过CO浓度的变化指导炼钢工操作,以实现转炉生产的稳定控制。

2 转炉工艺特点

转炉公称容量120t。

供氧条件:氧气射流速度2.0马赫;供氧强度2.8~3.2 m3/(t·min)。

顶吹气体的介质:氧气纯度99.99%。

除尘方式:湿法除尘、RD喉口/环缝调节。

CO浓度监测采用激光实时监测。

氧气顶吹转炉内存在着直接传氧与间接传氧两种途径[1]。直接传氧是氧气被钢液直接吸收,其反应过程是:

间接传氧是氧气通过熔渣传人金属液中,氧气顶吹转炉传氧以间接传氧为主。其反应式为:(FeO)=[FeO]、[FeO]=[Fe]十[O];

氧化物分解压越小,元素越易氧化。在炼钢温度下,常见氧化物的分解压排列顺序:

从以上氧化物分解的顺序可以看出,转炉冶炼时分为前期硅锰氧化期、中期碳氧反应期、后期脱碳去夹杂期[2]。通过炼钢工经验控制氧枪枪位、供氧强度以及渣料量的加入时机逐步进行冶炼过程。因为转炉内是多相反应,因此铁水中元素的氧化顺序还与其浓度有关,所以吹炼开始元素氧化顺序为Fe、Si、Mn、P、C等。

转炉冶炼过程枪位的控制是促使炉内反应的重要手段[3]。当采用硬吹时,氧气流股对熔池的冲击力大,形成的冲击深度较深,冲击面积相对较小,因而产生的金属液滴和氧气泡的数量也多,气—熔渣—金属乳化充分,炉内的化学反应由于硬吹加快炉内温度升高促使反应速度快,特别是脱碳速度加快,大量的CO气泡排出,熔池搅动强烈,并且伴有大量烟尘产出。

在软吹时,氧气流股对熔池的冲击力减小,冲击深度变浅,冲击面积加大,反射流股的数量增多,对于熔池液面搅动有所增强,炉内升温均匀,脱碳速度缓慢,因而对熔池内部的搅动相应减弱,炉内烟尘量降低[4]。

3 CO浓度变化的实际应用

转炉炼钢工对冶炼过程操作都是依据感官所能感知到的内容来调整,感知的内容都是炉内反应的结果。这种感知因人而异,现场多种因素叠加,造成转炉炼钢工对于冶炼控制不稳定。转炉炉内冶炼过程伴随着碳氧反应的过程,CO浓度的变化就是炉内碳氧反应的具体表征。

图1 冶炼过程中炉内CO浓度曲线跟踪画面

由图1可以看出“CO浓度”是随着冶炼过程时间的推移而变化的,变化的原因是转炉内化学反应在进行。通过“CO浓度”的变化指导炼钢工冶炼过程操作,将真实的反应出冶炼过程炉内反应状况,根据反应状况,结合多年积累的经验,通过调整供氧强度、氧枪枪位进行冶炼作业。炼钢工可以通过CO浓度的变化及时调整转炉冶炼操作,进一步提升冶炼操作水平。

3.1 冶炼过程炉渣“返干”的判断

在转炉吹炼中,造成炉渣“返干”现象的主要原因是供氧量小于碳氧反应所耗氧量,由于冶炼过程枪位及供氧强度的变化造成炉渣大量结坨,钢水表面部分裸露在氧枪流股范围内,使得“CO浓度”急剧上升。首先炉渣“返干”在冶炼过程中经常发生,炉渣“返干”不但造成冶炼化渣困难,去除有害杂质能力大幅度下降,还会造成氧枪结冷钢,严重时造成恶性生产事故;其次长时间“返干”会造成转炉大喷溅、烧抢等安全事故[5]。目前转炉操作中炉渣“返干”都是通过火焰形状、亮度、声音等判断,不但判断不准确而且延迟效应严重[5]。CO浓度趋势反馈见图2。

图2 炉渣“返干”时炉内CO浓度变化曲线

通过图2可以发现,由于炉渣“返干”造成炉渣结坨部分钢水直接暴露在氧枪流股范围内,氧气流股直接与钢水中的碳发生反应,CO浓度急剧上升[6]。此时炼钢工发现曲线异常后只需要提高枪位,加入化渣材料即可迅速解决炉渣“返干”问题,从CO浓度曲线观测在达到峰值后提高枪位缓解了炉渣“返干”。

3.2 开吹枪位的确定

转炉冶炼开始前需进行量枪作业,目的是确定转炉氧枪在炉内有合适的枪位,枪位一旦确定后对于转炉冶炼过程操作有极大的帮助,合适的化渣时间、碳氧反应对于冶炼过程都有极大帮助,见图3。

通过前期“CO浓度”产生速度判断开吹枪位是否合适。转炉冶炼前期为硅锰氧化期,硅锰氧化期伴随着温度的升高逐步进入碳氧反应期,因此通过判断碳氧反应期的开始时间确定开吹枪位高或低[6]。开吹枪位低碳氧反应提前,开吹枪位高碳氧反应开始滞后。根据跟踪数据150~180s的碳氧反应发生时间满足工艺需要。合适的碳氧反应发生时间能帮助冶炼过程化渣、中期炉渣化透不产生喷溅、后期终渣做粘确保终点稳定。

图3 冶炼周期内炉内CO浓度变化曲线

3.3 冶炼周期的确定

转炉冶炼过程是个化学反应的过程,通过碳氧反应的进行不断产生CO气泡,并伴随着去除铁水中的有害杂质,冶炼过程需要时间,合适的冶炼时间不但对于生产组织有很大帮助,而且对于冶炼过程钢水终点控制的稳定有极大助力。

冶炼过程的平稳需要通过对供氧强度及氧枪枪位的控制,达到炉内反应平稳,且脱碳速度有节奏、有序,平均脱碳速率0.30~0.32%/min,CO浓度曲线平滑。冶炼较为平稳状态下CO浓度变化见图4。

图4 冶炼较为平稳情况下炉内CO浓度变化曲线

3.4 半自动曲线模型

转炉冶炼过程以往通过火焰判断炉内状况的冶炼方式,完全由炼钢工通过碳氧反应观察的,由于感官认知的能力不尽相同,使得每位关键岗位人员通过经验判断炉内状况的能力有高低,造成转炉冶炼作业无标准参考。为此通过长时间的观测“CO浓度”曲线变化规律,并解读经验炼钢“可意会不可言传”的技能,帮助炼钢过程平稳。

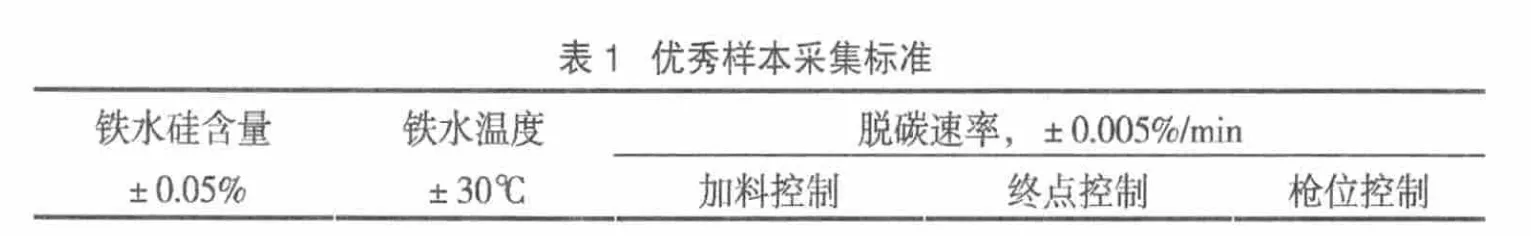

结合标准化操作,前期收集优秀的“CO浓度”曲线变化样本,并建立数据库,对于相同类型或相近类型的炉次进行曲线参考冶炼,越趋于优秀样本冶炼过程便越平稳,并根据实际情况每周对优秀样本的选择进行调整,确保“CO浓度”曲线是最佳操作参考曲线(见图5),优秀样本采集标准见表1。

4 结束语

采用“CO浓度”曲线实时监控转炉冶炼过程化学反应,并对转炉炼钢工操作提供参考,不但使得冶炼过程平稳,转炉喷溅降低而且转炉终点命中率显著提高达15%。由于终点命中率提高转炉吹损降低1%,钢铁料消耗降低2kg/t,预计全年可降低成本一千万以上。

[1]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2006,371.

[2]魏寿昆.冶金过程热力学[M].上海:上海科技出版社,1980,37~40.

[3]李文超.冶金热力学[M].北京:冶金工业出版社,1985,28~37.

[4]梁连科.冶金热力学和动力学[M].沈阳:东北大学出版社,1996,42~58.

[5]陈家祥.钢铁冶金学(炼钢部分)[M].北京:冶金工业出版社,1990.

[6]王莜留.钢铁冶金学(炼钢部分)[M]..北京:冶金工业出版社,1991.