浇注自动化技术在多品种铸件生产中的应用

■徐力

一、熔炼与浇注工艺现状

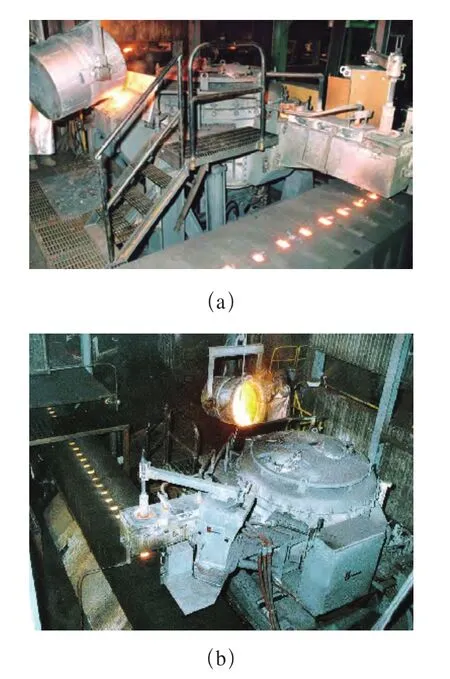

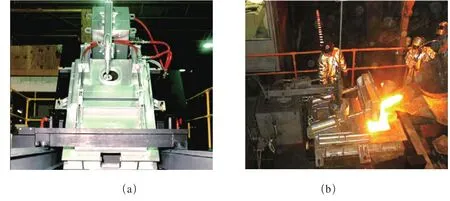

由于我单位是老企业,有很多设备都需要升级换代,其中自动浇注是改造项目之一。现在我单位浇注机采用的是扇形浇注形式(见图1),浇包采用的是虹吸原理的浇注包。由于设备老旧,结构已经不太可靠,修复成本较高,浇注机本身的缺陷造成的废品和成本浪费也长期存在。因此,在如今人力成本不断升高和铸件品质要求不断提高的形势下,将目前的半自动浇注机更新换代为全自动浇注机势在必行。

我单位有高压线、静压线、气冲线、振动线、消失模线等共6条造型线,其中高压造型线和静压造型线所使用的浇注机均为双工位扇形半自动浇注机,其他造型线均为人工手摇包浇注。熔炼方式均为中频电炉熔炼,铁液合金成分的调整在电炉内完成,熔炼后的合格铁液通过浇注包直接上线浇注。

下面主要结合我公司单班多品种铸件生产的实际,对自动化浇注技术应用给出一种解决方案。

二、自动化浇注技术

由于现在造型线造型速度的提升,人工或半自动化机械浇注已经越来越不能满足生产的需要,故全自动化浇注技术发展的非常快,技术也日趋成熟,近些年在很多铸造企业都有应用。自动浇注机就是其发展的产物。

1.浇注机的分类

根据浇注机的类型可以分为手工浇注机、机械化浇注机、预测式浇注机(半自动浇注机)和全自动浇注机,在国际上通常将全自动浇注机称为自动浇注机。自动化浇注机与手工浇注的主要区别是,人工不必直接接触操纵机构或浇包进行浇注。

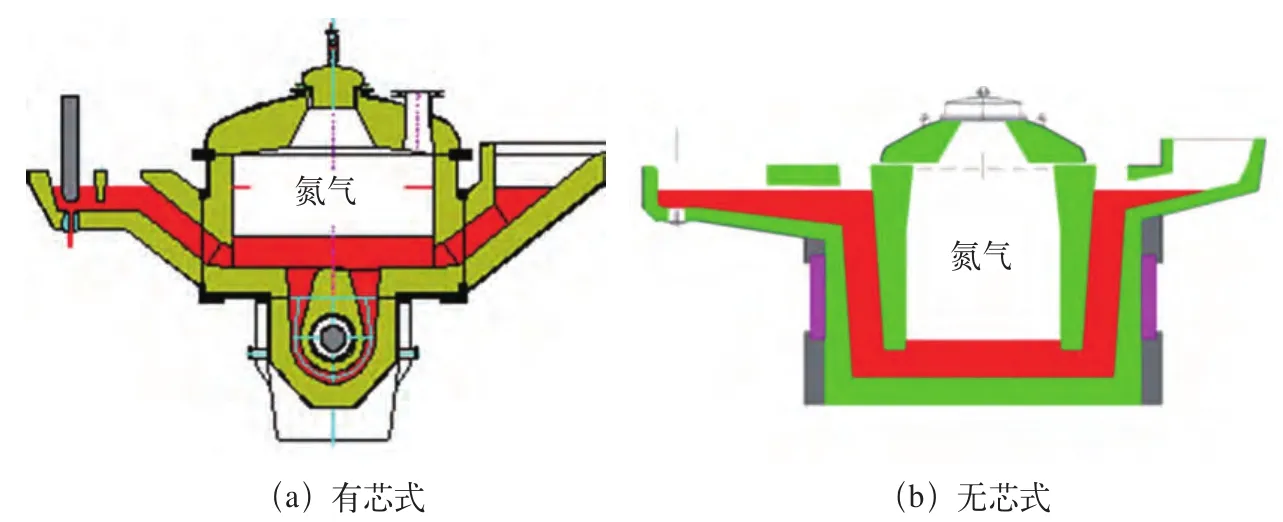

自动浇注机分为气压保温自动浇注炉和非保温浇注机,气压保温自动浇注炉又分为有芯气压保温自动浇注炉和无芯气压保温自动浇注炉,浇注形式均为底注式。气压保温自动浇注炉(以下简称保温浇注炉,见图2),通过电磁感应对炉内铁液进行加热,以提高炉内铁液温度,达到保温效果。

有芯保温浇注炉结构简单,线圈感应加热器安装在炉底部,铁液通过内部沟槽进行感应加热。有芯保温浇注炉筑炉一次使用寿命约一年,但与过铁量有关。换成分时其内铁液不能出空,造型线停产后其不能停机、停电,全年全天候需有人值班。浇注生产结束后的炉内剩铁量较少。

图1 扇形浇注机

无芯保温浇注炉结构较有芯炉复杂,线圈安装在炉壁内,一年要更换几次炉衬。换成分时其内铁液可以出空,造型线停产后也可根据需要停机。浇注生产结束后的炉内剩铁量较多。

2.自动化浇注技术应用

(1)可视浇注技术 自动浇注机采用视频或激光技术,直接扫描浇口杯的金属液面,而后根据浇口杯金属液面的高低,自动调整浇注速度,始终保持浇口杯液面充满(液面高度往往可以随时随意调整和设定),以确保浇注质量达到最佳浇注效果。这种浇注机往往把预测式浇注机的一些技术,作为备用技术来使用,全自动浇注机一般都带有教学式浇注功能,一旦全自动浇注失败,可以立即启动教学式浇注方式,变为半自动浇注。一旦教学式也失败,还可以改用手动操作,变为机械化浇注机使用。甚至在用户需要的产品上,浇注机也可安装重量传感器,确保达到最佳浇注效果。

预测式浇注机,国内也有称为半自动浇注机,是指浇注机根据重量传感器或者根据时间,再或者学习和模仿人工浇注的过程(教学式浇注)来执行浇注过程的浇注设备。

(2)浇注跑火检测技术 为了防止浇注“跑火”问题,自动浇注机上运用了多种检测技术。视频或者激光浇注是设定一个时间,在这个时间内浇口杯内的铁液液面一直不上升或是没有达到规定的位置,立即停止浇注。有些还把称重浇注技术作为辅助检测功能。

(3)浇注互锁和追包技术 自动浇注机可以沿造型线做水平或垂直移动,浇注中浇注机通过和造型线的互锁,控制造型线与浇注同步或浇注追包,实现浇注时造型线不动作,或是沿造型线进行逐箱追包浇注,达到高效生产。当然,保温浇注炉由于其独特的结构原理而不能随型浇注,但可以沿X-Y轴线方向移动来调节浇冒口位置进行浇注。

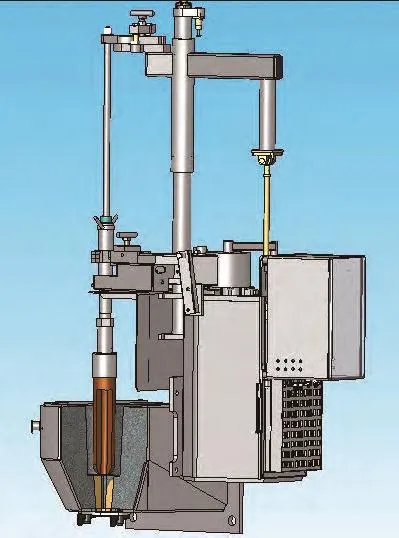

(4)底注浇注技术 通过塞杆伺服机构控制塞杆与浇口开度,使铁液从浇包底部浇口流入冒口内。为了防止塞杆与浇口密封不好而产生铁液滴漏现象,塞杆在压紧浇口后还会旋转一下,使其更好地密封。浇口在长时间浇注下状态,有很多留铁在上面使浇口变得越来越小,其还有自动捅浇口装置,如图3所示。

扇形自动浇注机就没有塞杆伺服机构,其实现底浇的方式是在冒口上方加一个大漏斗,浇注时始终保持其内充满铁液直至浇注结束。此方式不如塞杆的好。

(5)气压浇注技术 该技术只用在气压保温浇注炉上,其内部铁液与炉盖之间密闭的空间内充满氮气,以减少铁液氧化,浇注时通过不断增加密闭空间内氮气的压力,将铁液压到底注式的浇注槽内进行浇注。有芯式和无芯式气压保温浇注炉结构分别如图4a所示、图4b所示。

(6)恒温浇注技术 该技术只用在保温浇注炉上,其通过电磁感应原理加热炉内铁液,使铁液在某一温度附近达到恒温的目的。保温炉还可以在炉内进行成分调整,具有很强的缓冲能力。

(7)随流孕育装置 浇注机自带随流孕育装置,并随浇注机同步移动,其通过伺服螺旋机构定量给料,或辅以压空吹送。

3.自动浇注机的应用

图2 保温浇注炉

图3 塞杆底注浇注装置

自动浇注机选用原则是:要与造型线的造型能力相匹配;要实现最佳浇注,提高铸件的浇注质量;要符合用户的要求。

自动浇注机可以实现快速浇注,在高速的垂直分型无箱造型线上应用较广。当然在需要获得高品质铸件的水平分型有箱造型线上应用也很多。

保温浇注炉最佳适用场合:品种单一的产品;需要恒温浇注的产品;需要高品质的产品;浇注速度快。非保温自动浇注机使用场合:浇注温度范围宽;浇注速度快;浇注质量高。

三、自动浇注机的选型

自动浇注机的选用需要结合造型线的造型能力,铸件浇注重量、浇注工艺,以及经济成本等因素来考量。例如,对大型复杂件生产时浇注温度不能太低,这种场合最好是选用自动保温浇注炉进行恒温浇注比较合适。

1.案例阐述

本案例主要针对高压造型线实际情况进行选择自动浇注机。目前高压造型线主要生产柴油机缸体、传动箱壳体、末端传动壳体等大型铸件产品,生产节拍为60箱/h,平均箱重为450kg,单班生产3~4个品种,品种、成分都不一样,主要以灰铸铁为主,有少量的球墨铸铁和蠕墨铸铁。对选择自动浇注机的要求如下:

1)既能进行灰铸铁浇注,又能进行球墨铸铁和蠕墨铸铁浇注。

2)既能智能浇注,又能半自动浇注,并且浇注质量可靠。

3)能适应单班多牌号铁液浇注,且更换铁液成分要快。

4)浇注机技术要国际先进,且结构稳定性要可靠。

5)要求浇注机内铁液温度损失越小越好。

6)浇注机维修方便快捷。

7)单台设备投资适中,运行成本要低。

2.案例选型分析

从浇注工艺角度考虑选型:大型铸件的单箱浇注量较大,在浇注中后期温度会不同程度地降低,因而会产生因温度降低带来的废品,应考虑选用自动保温浇注炉;为了避免浇注中的氧化渣进入铸型内,应考虑选用底注式的浇注机。

从经济运行成本角度考虑选型:投资成本要低,运行维护成本要低,维护方便、简单、快速,运行要可靠,要根据厂家报价进行选择,如果自动保温浇注炉与非保温浇注炉的价格相差不大,应优先考虑选用自动保温浇注炉,反之应考虑选用非保温浇注炉。

从随型浇注方式角度考虑选型:由于造型线浇注段较短,随型方式浇注反而不太理想,因此应考虑选用不随型追包的自动浇注机。

综合以上方面选型要素,并通过实地调研考察,有一种结构方式的自动浇注机非常适合本案,即非加热式、非随型式、底注式的中间包塞杆自动浇注机,如图5所示。

3.案例可行性分析

图4 保温浇注炉结构

图5 中间包塞杆自动浇注机

中间包塞杆自动浇注机采购一套成本约300万元,保温浇注炉采购一套成本约700万元,扇形自动浇注机一套成本300万~700万元;其整个包坐在一个可以X-Y轴移动的包架上,包架可移动以调整浇口的位置;浇注采用塞杆底注式,避免氧化渣进入型箱内;采用视频与计算机自动化控制浇注;配套有随流孕育装置;包体、包盖结构通过优化设计并用保温绝热材料制作,以减少热损失,使温度损失甚至可以控制在每分钟2℃以内;补充铁液时只需将活动包盖打开即可,补充铁液时不影响线上浇注;更换材质牌号时,包体通过液压倾翻缸可快速倾倒出铁液;包衬材料烧损后直接将工作包吊出,并换上备用包即可继续生产。

方案选用这种中间包塞杆自动浇注机可行,并且该浇注机有成功案例可借鉴,如嘉善吉成铸造公司应用在高速垂直分型无箱造型线上生产球墨铸铁件,上海圣德曼铸造公司应用在水平分型有箱造型线上生产发动机缸体、缸盖等。

四、结语

利用自动浇注机进行浇注,可以提高铸件的质量和浇注效率,降低废品,减少用工成本等。故在选择自动浇注机时不要盲目,一定要结合企业自身的实际情况、发展需要和工艺要求合理选型,避免因过失选型带来的风险。

20150518