连续流化催化精馏与间歇精馏制备乳酸乙酯的对比研究

姜 斌,杨 静,孙永利*,周雪松

(1.天津大学化工学院,天津300072;2.中国昆仑工程公司,北京 100835)

乳酸乙酯,又称 α-羟基丙酸乙酯,是一种无色液体,略有气味。与水混溶,可混溶于醇、芳烃、酯、烃类、油类等有机溶剂。易燃,遇氧化剂易爆炸。通常由乳酸和乙醇在硫酸存在下酯化而得,或L-乳酸乙酯是采用糖的碳水化合物为原料发酵而产生的高旋光性L-乳酸的乙酯衍生物。

乳酸乙酯具有特殊香味,经常作为食品添加剂加入酒类,已在食品工业中占有举足轻重的地位。另外,由于它的无毒和可生物降解的性质,常作为绿色溶剂运用于各行业中,尤其是有高纯度要求的半导体工业。因此,开发一条环保又高效的乳酸乙酯生产方式是十分必要的。

1 乳酸乙酯的合成生产现状

目前,对于乳酸乙酯的合成工艺,国内外学者进行了大量的研究,开发了一系列新型的催化剂和新工艺,为提高乳酸乙酯的收率以及开发绿色技术环保路线做出了诸多努力。

传统的生产乳酸乙酯的方法是利用乳酸和乙醇为反应物,浓硫酸为催化剂,利用苯或甲苯作为带水剂,除去反应中的水以使得平衡正向移动[1]。这种工艺比较简单,但容易引起副反应致使产率较小,另外因有带水剂苯或甲苯,生成的乳酸乙酯往往因含有这些物质导致有毒,这就限制了乳酸乙酯作为绿色溶剂的用途。

为解决传统工艺的一些问题,一些学者进行了诸多尝试。例如王刚等[2]利用乳酸和乙醇为原料,固体金属氯化剂,乙酸乙酯作为带水剂进行了均相催化反应,虽然乙酸乙酯无毒,弥补了传统工艺的有毒缺陷,但产率却不高。Kazuhiro等[3]用乳酸和乙醇为原料,大孔强酸性阳离子交换树脂为催化剂加入沸石T膜进行非均相催化反应。转化率很高,几近 100%,也没有污染,但是成本较高。高静等[4-7]以脂肪酶 N435作为催化剂首次尝试生物催化合成乳酸乙酯,酶重复使用多次后产率仍较高,开辟了合成乳酸乙酯的新工艺。Martino[8]和 Tretjak[9]以浓硫酸为催化剂,乙醇为带水剂,分子筛为干燥剂的连续制备乳酸乙酯的方法,反应生成的水和乙醇形成共沸物被蒸出,在经过分子筛干燥除水,剩余的乙醇可以回收利用,产品产率可达95%,但该工艺的缺点是仍利用浓硫酸作催化剂,腐蚀性大,而且有一定的污染。

特别需要提到的是高静等[10-11]以大孔强酸性阳离子交换树脂为催化剂,首次以催化精馏方法合成乳酸乙酯,经实验得出了回流比、进料酸醇比、进料量、进料位置等条件的最适宜情况,利用催化精馏分离与反应合一的优势,生成的乳酸乙酯无污染,并且成本低,但是产率不高,并且催化精馏有填料与催化剂装填困难、传热与传质效率低等缺点。

针对催化精馏制备乳酸乙酯的缺陷,本研究提出采用连续流化催化精馏制备乳酸乙酯。该工艺利用乳酸和乙醇酯化、粉末状大孔强酸性交换树脂作为催化剂,随反应物流动的连续催化精馏方式,是一种更优的高效而环保的生产方式,很大程度上弥补了催化精馏的缺陷。本实验在回流比、酸醇比、进料位置、催化剂量和颗粒大小最优的条件下合成乳酸乙酯,并与间歇反应作对比,突出表现连续流化催化精馏制备乳酸乙酯的优势,并对产物进行精馏提纯,使其合成的乳酸乙酯纯度更高。

2 实验对比

2.1 连续流化催化精馏制备乳酸乙酯

2.1.1 实验原理

乳酸和乙醇为反应原料酯化合成乳酸乙酯的反应式为:

由反应式(1)可知该合成反应是可逆反应,因此转化率受平衡限制不能达到100%。由平衡反应特性可知,移走产物和增加反应物的浓度都可使平衡破坏,正向移动,反应物的转化率增加。因此,连续流化催化精馏就是利用乙醇与反应生成的水形成最低共沸物,其沸点较反应物和生成物都低,因此可以轻松脱离反应区,即将生成物水脱离反应区,达到平衡向正向移动,提高转化率和乳酸乙酯产率的效果。

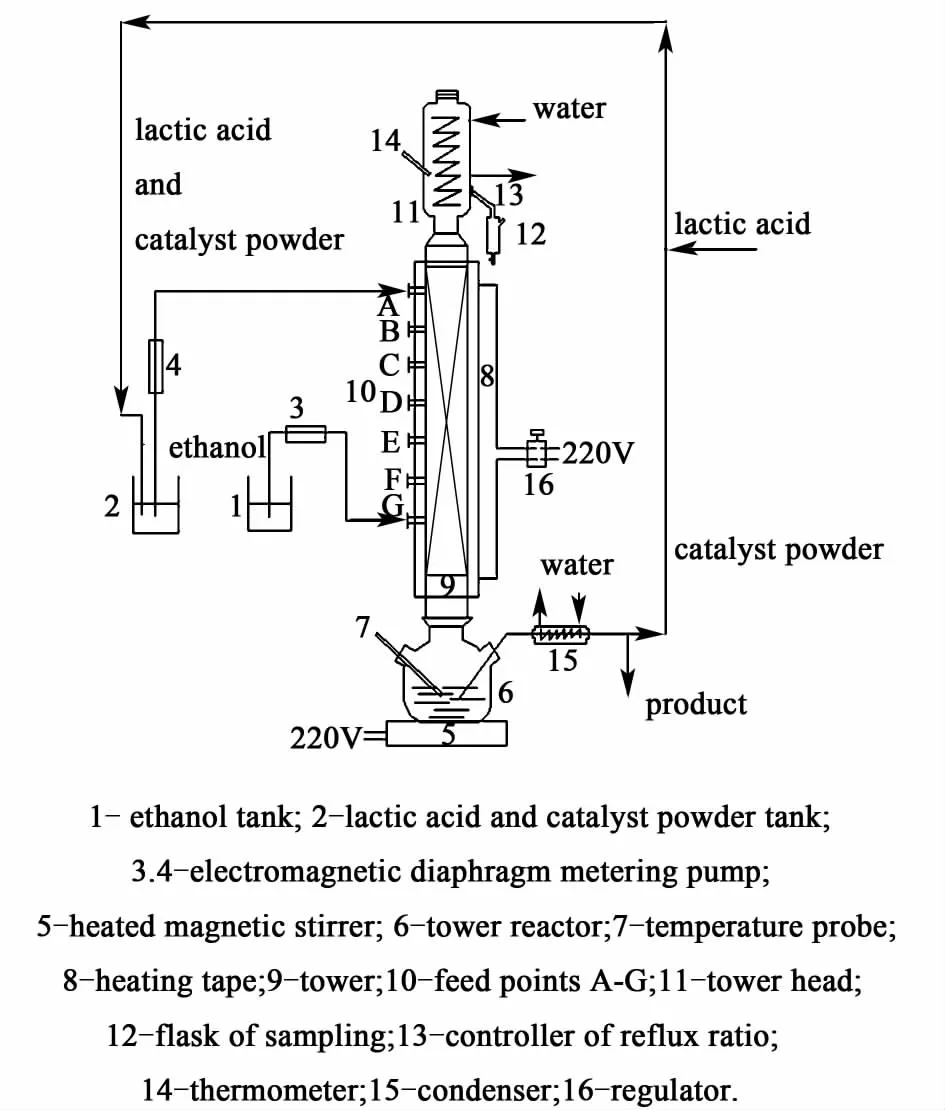

2.1.2 实验装置流程

实验装置流程如图1所示。玻璃塔的总高度为1 500 mm,内直径为30 mm。塔装有1个总的冷凝器和再沸器,内装有 θ网环填料。塔身测有7个进料口(A~G),每个进料口的距离为180 mm。反应物料由贮液槽1和2流出,计量由3和4微型隔膜计量泵控制,乳酸和催化剂粉末混合物从塔的A进料口中进入精馏塔,乳酸流量约为0.98 mol/h;乙醇从塔的G进料口进入,量约为1.00 mol/h。催化剂(200目)和乳酸配比为0.01(质量比)。塔釜6温度由电热磁力搅拌器5加热,温感器7进行控制,产品乳酸乙酯经过冷却过滤,催化剂重新回收利用。水与乙醇的最低共沸物最终精馏至采出罐12,由回流比控制器13进行控制回流比为1∶1。

图1 连续流化催化精馏制备乳酸乙酯流程图Fig.1 Flowchart of continuous fluidized catalytic distillation

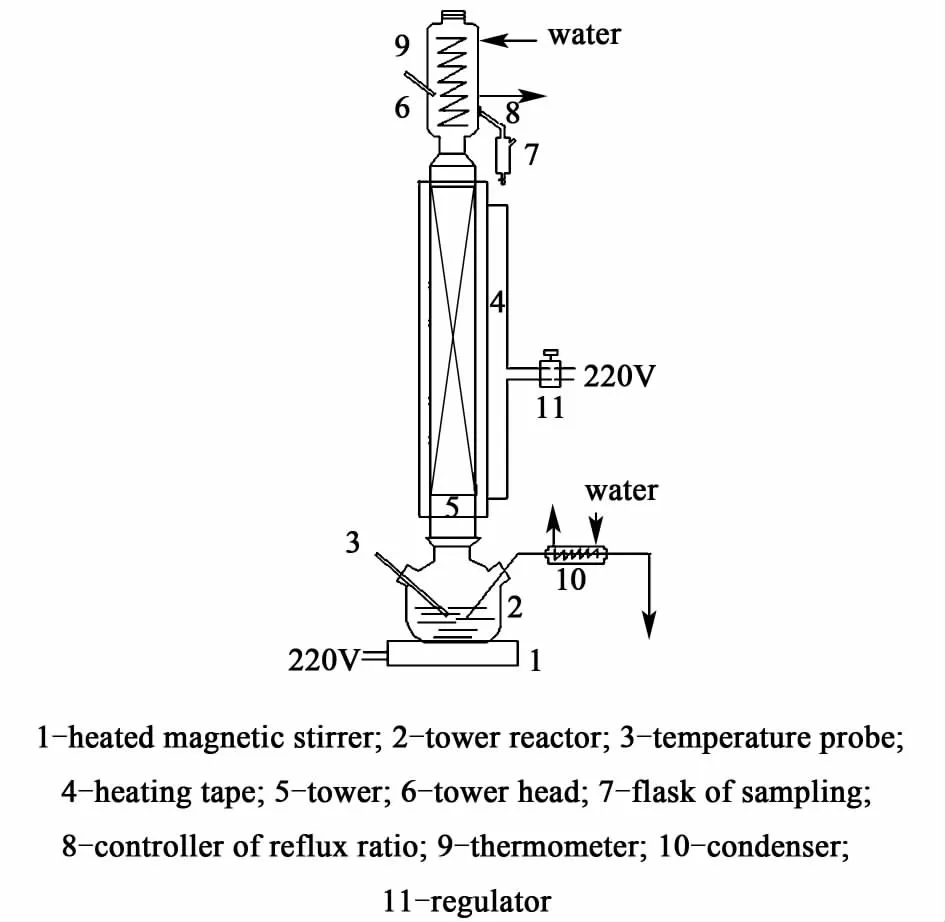

2.2 间歇反应实验

2.2.1 实验装置流程

如图2所示。玻璃塔的总高度为1 500 mm,内直径为30 mm。塔装有冷凝器和再沸器,内装有θ网环填料。将物质的量之比为1∶1,即乳酸170 mL,无水乙醇116 mL的配比,投入1 000 mL塔釜2中并加入1.807 g催化剂粉末(与乳酸比约为0.01)进行加热搅拌反应。塔顶产物经冷凝水冷凝后,以回流比控制器8来控制出料,塔顶采出的冷凝液进入采样瓶7。塔釜温度由电热磁力搅拌器1控制温度并由温度传感器3显示塔釜温度,反应时间约为3 h,反应生成的塔底产品乳酸乙酯经冷凝后采出测样。

2.2.2 产品分析方法

本实验从塔釜采集产品并由安捷伦7890型气相色谱仪进行分析。

图2 间歇精馏反应实验装置流程图Fig.2 Experimental device flowchart of the batch distillation

2.3 实验结果对比与分析

2.3.1 实验结果对比

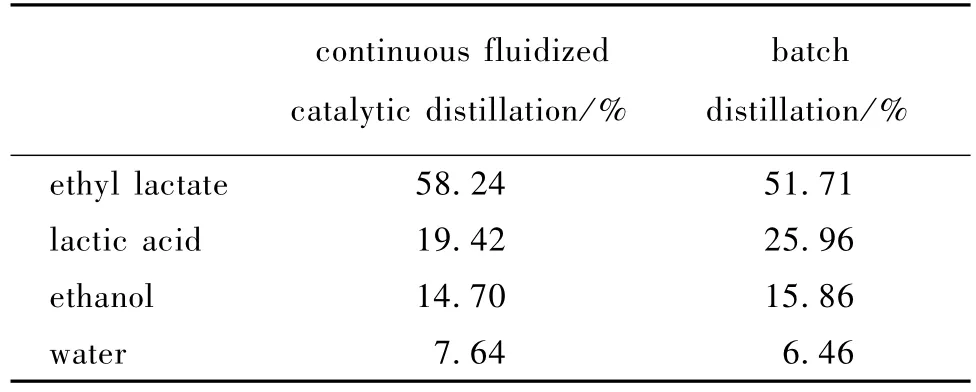

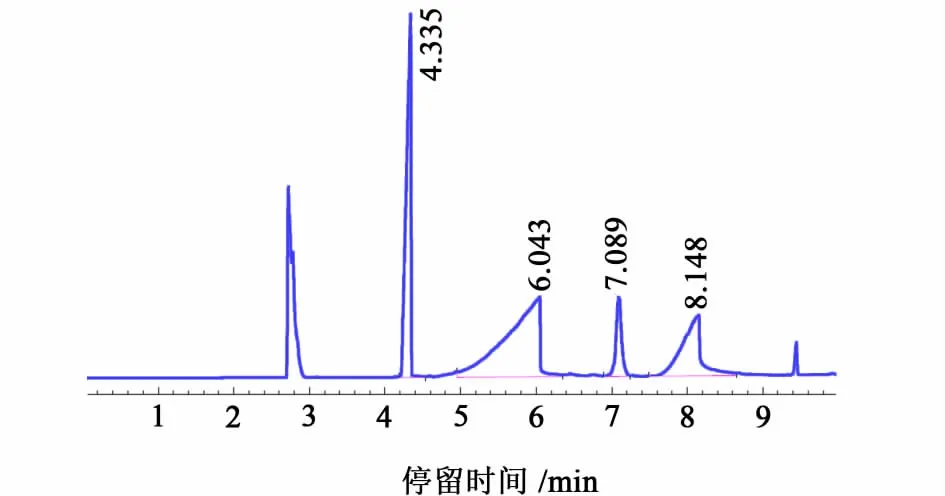

两实验结果对比如下表1所示,色谱图如图3和图4所示(内标物为丙酮、环己酮,均为分析纯,质量分数大于99%)。

表1 连续流化催化精馏和间歇精馏产品浓度对比表Tab le 1 Comparison of composition between continuous fluidized catalytic distillation and batch distillation

图3 间歇精馏产品色谱图Fig.3 Product ch romatogramof batch distillation

图4 连续流化催化精馏产品色谱图Fig.4 Product ch romatogramof continuous fluidized catalytic d istillation

2.3.2 对比结果分析

从以上结果可知,间歇反应的产率要低于连续流化催化精馏反应的乳酸乙酯产率,其原因:1)间歇反应是原料与催化剂全部加入塔釜中反应,随着反应的进行,反应物浓度越来越小,产物浓度越来越大,影响平衡向生成产物方向移动;而连续流化催化精馏则是原料源源不断加入塔中,塔内可以维持较高的反应物浓度,另一方面产物不断流出,有利于平衡移动,从而产率较高;2)间歇反应的催化剂全部集中于塔釜,塔内反应物不能接触催化剂,致使产率较低;而连续流化催化精馏催化剂同原料乳酸一起进入塔内,塔内填料充满催化剂粉末,使得反应物与催化剂得以最大程度的接触,从而提高了产率。

另外,与间歇精馏相比较,流化催化精馏还有优势:1)间歇催化精馏为单程反应,从塔釜出来的产品和塔顶馏出的乙醇和水的混合物都没有在精馏提纯重复利用,而连续流化催化精馏可重复利用塔顶的乙醇再回收,并且可将塔釜溶液继续在连续精馏提纯,进一步提高产品纯度;2)连续反应的催化剂粉末也可回收循环重新利用于反应中。

3 连续流化催化精馏产品精馏提纯

如本研究所述,连续流化催化精馏塔釜出来的釜液可进一步精馏提纯,釜液中的乳酸可以回收利用,这样产品的纯度也会相应提高,因此,本实验将连续流化催化精馏的釜液进行进一步精馏提纯。将连续流化催化精馏的釜液放入精馏塔的塔釜中进行常压精馏提纯,当塔釜温度在95℃左右时有冷凝液产生,温度随后上升到130℃时稳定;塔顶温度在80℃时采出,当塔釜温度从130℃开始升高时,停止加热,收集塔釜液体并冷凝测样,测出乳酸乙酯的质量分数为74.88%:

由实验结果得知连续流化催化精馏后的产物再经过精馏提纯,产率有所提高。

4 结语

本实验在自行设计的催化精馏塔内对乳酸和乙醇的双进料连续流化催化酯化精馏反应过程和塔釜进料间歇精馏进行了对比研究,得到了结论。

1)在适宜操作工艺条件下:乳酸控制流量约为0.98 mol/h,乙醇流量约为 1.00 mol/h,n(酸)/n(醇)为1,催化剂颗粒大小为200目,催化剂与乳酸配比为0.01,适宜进料为反应段最下部和最上部,回流比为1∶1,进行连续流化催化精馏合成乳酸乙酯,得到质量分数为58.24%的乳酸乙酯产品。而相应的,间歇精馏是在酸醇进料比为1,催化剂颗粒大小为200目,催化剂与乳酸配比为0.01,回流比为1∶1的条件下进行合成反应的,质量分数为51.71%,低于连续反应。

2)对釜液进行了精馏分离,使产品纯度达到74.88%左右,与间歇反应相比,回收利用了塔釜液。

3)实验证明采用流化催化精馏技术制备乳酸乙酯的尝试是可行的,并且其效果好于间歇精馏制备乳酸乙酯。连续流化催化精馏可使产品纯度更高,无污染,为绿色溶剂的生产提供了新的制备方法,并为流化催化精馏在工业上更广泛的应用提供了可靠的流程模式。

4)实验采用强酸性交换树脂粉末做连续流化催化精馏制备乳酸乙酯的催化剂,其寿命长,经强酸溶液再生后可重复使用活性依然很高可催化反应,因此本实验采用循环催化剂以降低成本;其次,催化剂粒度小(200目),是极细的粉末,因此不会造成计量泵或者塔的堵塞,但在实验结束后需要用95%乙醇清洗塔、泵,以防催化剂沉降损坏设备。

连续流化催化精馏本身过程很复杂,其传热过程、两相传质等问题有待进一步研究。

[1]黄志红,高静,周丽亚,等.乳酸乙酯合成研究现状与发展趋势[J].化工进展,2009,28(1):150-154 Huang Zhihong, Gao Jing, Zhou Liya,et al.Progress and development trend of ethyl lactate synthesis[J].Chemical Industry and Engineering Progress, 2009, 28(1): 150-154 (in Chinese)

[2]王刚,沙钝.乳酸乙酯合成新方法的研究[J].哈尔滨师范大学自然科学学报,1997,13(6): 15-17 Wang Gang,Sha Dun.A study of the synthetic method of ethyl lactate[J].Natural Sciences Journal of Harbin Normal University, 1997, 13(6):15-17(in Chinese)

[3]Kazuhiro T,Ryuuhei Y.Application of zeolite T membrane to aid vapor-permeation esterification of lactic acid with ethanol[J].Chemical Engineering Science, 2002,57:1 577-1 584

[4]高静,赵天涛.溶剂相中酶催化合成乳酸乙酯的方法:中国,2004100197374[P].2005-03-16 Gao Jing,Zhao Tiantao.Solvent phase enzymatic synthesis of ethyl lactate: China, 2004100197374 [P].2005-03-16(in Chinese)

[5]赵天涛,高静,张丽杰,等.脂肪酶催化合成乳酸乙酯的动力学研究[J].催化学报,2006,27(6):537-540 Zhao Tiantao, Gao Jing, Zhang Lijie, et al.Reaction kinetics of ethyl lactate synthesis fromlactic acid and ethanol catalytic by lipase[J].Chinese Journal of Catalysis, 2006, 27(6): 537-540 (in Chinese)

[6]赵天涛,张丽杰,高静,等.双底物抑制下脂肪酶合成乳酸乙酯的研究[J].生物加工过程,2006(3): 51-55 Zhao Tiantao, Zhang Lijie, Gao Jing, et al.Enzymatic esterification for ethyl lactate synthesis in acid and alcohol inhibition[J].Chinese Journal of Bioprocess Engineering, 2006(3): 51-55 (in Chinese)

[7]赵天涛,张丽杰,高静,等.脂肪酶催化乳酸与乙醇合成乳酸乙酯反应的动力学研究[J].催化学报,2008, 29(2): 141-144 Zhao Tiantao, Zhang Lijie, Gao Jing, et al.Reaction kinetics of ethyl lactate synthesis fromlactic acid and ethanol catalyzed by lipase[J].Chinese Journal of Catalysis, 2008,29(2): 141-144 (in Chinese)

[8]Martino G.Continuous method for preparing ethyl lactate:WO, 052826A2[P].2004-06-30

[9]Serge T,Remy T.Continuous ethyl lactate preparation method:WO,052825A2[P].2004-06-30

[10]Gao J, Zhao X, Zhou L.Investigation of ethyl lactate reactive distillation process[J].Chemical Engineering Research&Design, 2007, 85(4): 525-529

[11]高静,赵学明,周丽亚,等.催化精馏制备乳酸乙酯[J].化工学报,2006,57(11):173-179 Gao Jing,Zhao Xueming,Zhou Liya, et al.Synthesis of ethyl lactate by catalytic distillation[J].Journal of Chemical Industry and Engineering, 2006, 57(11):173-179 (in Chinese)

[12]廖安平,蓝平,李媚,等.流化催化精馏制备乙酸乙酯研究[J].化学工程,2000,28(6):19-21 Liao Anping, Lan Ping, LiMei, et al.Synthesis of acetic ether using fluidizing catalytic reaction rectification[J].Chemical Engineering, 2000, 28(6): 19-21(in Chinese)