活性材料能量释放特性实验评估方法

陈 进,袁宝慧,梁争峰,肖 川,陈元建

(西安近代化学研究所,陕西西安710065)

引 言

活性材料是一种具有撞击反应释放化学能特性的含能材料,在战斗部破片和枪炮子弹等方面有重要的应用价值,已成为新型毁伤元材料的研究热点[1-5]。活性材料的动态能量释放特性直接影响到其撞击点火和终点毁伤等性能,所以动态能量释放特性的表征及评估对于活性材料配方设计、毁伤效应和性能评估等方面具有重要意义[6-8]。传统的能量释放特性研究方法(如爆热弹)是在静态条件下起爆含能材料后进行,而活性材料的能量释放特性高度依赖于撞击过程,因此必须选用与之相适应的表征方法。

美国NSWC的Ames[9]发明了一种撞击作用下活性材料动态能量释放特性的实验测量方法(Vented Chamber Calorimetry,VCC),即在一个初始密封、一侧端盖为薄靶的圆柱形容器内设置一个硬度较高的撞击砧板,活性材料弹丸以一定的速度穿透容器的前盖薄板后,撞击到砧板上发生反应并产生压力,通过测量容器内部的准静态压力,可分析出活性材料反应所产生的能量值。基于该实验方法,国内外学者[8,10-11]已针对不同的活性材料开展了相应的理论与实验研究。

本研究在VCC 实验方法的基础上,改进了实验装置,即在容器上增加了一个通透式观察窗,通过该窗口利用高速摄像机记录活性材料在容器内部的撞击与反应过程,同时,推导了活性材料动态能量及反应效率与准静态压力的函数关系,从而可以从活性材料反应时火球及准静态压力两个方面共同研究其动态能量释放特性,为活性材料反应特性的深入研究提供参考。

1 活性材料能量评估方法

1.1 准静态压力与能量的关系

活性材料在密闭容器内撞击发生反应后释放出化学能,产生超压并使容器内部的温度升高。由于实验时活性材料的质量小,反应产生的气体量远小于容器的体积,可忽略活性材料的质量对容器内气体质量的影响,即容器内气体的质量是守恒的,且可将容器内的气体视为空气;此外,活性材料的尺寸较小,则薄靶上穿孔的尺寸也较小,在短时间内(毫秒级),可忽略从穿孔中逃逸出的气体量。文献[9]也证明当容器内超压大于0.09MPa时,则在超压达到峰值之前,可认为容器是密闭的。因此,工程上可近似认为密闭容器中气体是一个封闭系统,活性材料撞击反应所造成容器内气体的压力和温度上升的过程是一个绝热过程。

活性材料释放到系统的总能量包括活性材料的动能和化学能,主要分布在3个方面,即局部的冲击波压力、准静态压力及损失[9]。尽管冲击波压力与准静态压力存在差异[8],但冲击波压缩容器内的气体作功,使系统的内能增加,并表现为准静态压力和温度的升高。对于系统中的内能,根据式(1)计算:

式中:U 为系统的内能;p 为容器内气体的压强;V为容器的内部体积;γ 为气体绝热常数,空气γ=1.4。对于等容绝热过程,由于ΔV =0,则根据式(1)可得出系统内能变化为:

由于活性材料作用于系统的总能量等于容器内气体的内能增量,即E=ΔU,因此获得准静态压力Δp 后可根据式(2)计算出活性材料释放到系统的总能量。

1.2 活性材料动态能量的计算

由于活性材料释放到系统的总能量包括反应材料的动能和化学能,所以计算活性材料反应所释放的化学能时,需要剔除动能对系统能量或准静态压力贡献,则有:

式中:Er为活性材料反应释放的化学能;E 为活性材料释放到系统的总能量;Ek为活性材料的动能。

由于活性材料破片在穿透容器薄靶时,会产生一定的质量和速度损失,所以释放到系统的能量是由穿透容器薄靶后的剩余活性材料所贡献。对于初始质量为m0、撞击速度v0的活性材料破片,穿透容器薄靶后在容器内的剩余速度vr和剩余质量mr可由THOR 公式得到,即:

式中:δ为薄靶的厚度;A 为破片平均打击面积;φ 为破片打击速度方向和目标法线方向之间的夹角;c,α,β,γ,λ为材料参数。对于2mm 厚的铝制薄靶,也可采用公式(4)和(5)[10]计算:

则活性材料破片穿透容器薄靶后的动能为:

式中:ek为活性材料的比动能。由式(3)和(8)可计算出活性材料反应释放的比化学能h为:

1.3 活性材料反应效率的计算

活性材料的反应效率是评估活性材料能量释放特性的重要指标,其等于动态试验所测化学能与理论化学能之比,表示为:

式中:h0为活性材料的理论比化学能。

活性材料的理论化学能可根据热化学的赫斯定律计算,对于任意一个化学反应式:

式中:B 为参加反应的物质;γB为B 的化学计量数,对反应物则取负值,对生成物则取正值。在温度T为298.15K、压力为pΘ的标准状态下,该化学反应的标准摩尔反应热计算公式为

式中:ΔrHθm为标准摩尔反应生成热;ΔfHθm(B)为物质B 的标准摩尔生成热。活性材料的理论比化学能与标准摩尔反应热ΔrHθm的关系为

式中:Mmol(B)为活性材料组分B 的摩尔质量。

2 实 验

2.1 实验装置及测试方法

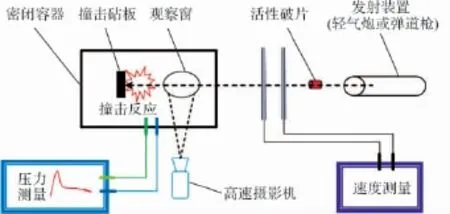

设计了一套动态能量释放特性测量装置,如图1所示。其中,反应容器的体积为54L(Φ350mm×560mm),最大可承受压力1.0MPa,前盖薄板为2mm 厚 的2A12 铝 板;撞 击 砧 板(Φ300mm×30mm)为45号钢,并经过热处理,硬度HRC50-55。

图1 动态能量释放特性测试系统示意图Fig.1 Schematic diagram of dynamic energy release characteristic testing system

将压力传感器(美国PCB 公司ICP113B31型)布置在测试容器中间位置的壁面上,用以采集容器内冲击波超压及准静态压力,并采用Dewetron 公司DEWE-5000型数据采集器作为实验数据接收系统;在容器的通透式观察窗处放置高速摄像机(美国PhantomV7.1 型,拍摄频率6 600fps);此外,采用14.5mm 口径的弹道枪作为破片的发射装置,并采用网靶测速装置测量活性材料破片撞击薄靶前的速度。

2.2 样 品

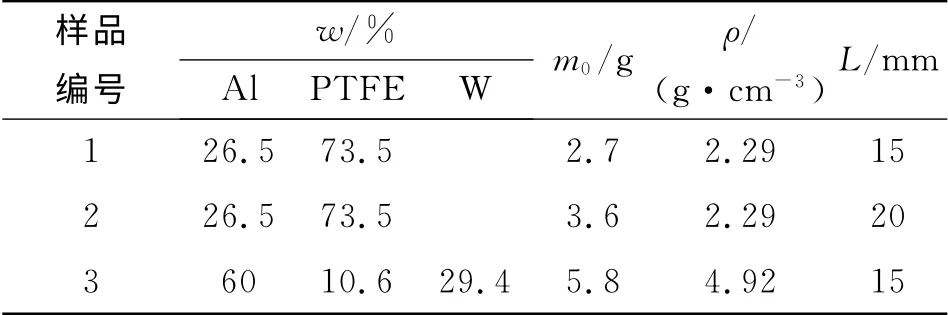

实验采用3种活性材料样品,均由钨粉W(粒径5μm)、铝粉Al(粒径5~50μm 级配)与聚四氟乙烯PTFE(粒径20μm)混合后压制并经烧结制成直径10mm 的圆柱体,配方及其参数见表1,每种样品均准备3发。

表1 活性材料试样参数Table 1 The parameters of reactive material samples

3 结果与讨论

活性材料试样均以约1 600m/s的速度穿透测试容器前盖的薄板,然后撞击到砧板上发生反应,由压力传感器及高速摄影机分别记录其压力随时间及火球的变化过程,图2为3种样品反应时容器内压力的变化曲线。

图2 容器内压力随时间的变化曲线Fig.2 The time history of pressure inside the chamber

从图2 可以看出,活性材料开始反应后,金属Al与PTFE分解产生的氟(F)发生快速反应,所产生的冲击波在容器内部迅速传播,压力迅速上升;随后,未反应的活性材料、反应产物与材料中的氧化剂F 与容器内的氧发生后燃烧反应,持续释放热量不断增加准静态压力;随着时间的增加,因热扩散、穿孔等损失,使容器的压力逐渐下降。分析活性材料的释放能量时,可取最大准静态压力,图2所示3种样品的压力曲线中,在开始反应后10ms左右,其准静态压力均基本达到最大值。

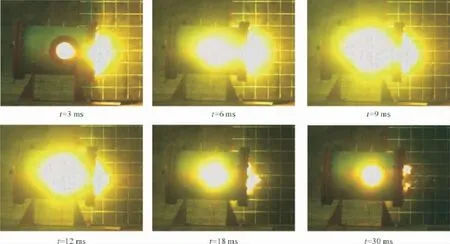

图3为活性材料撞击与反应过程的高速摄影图片。从图3也可以看出,撞击开始后,火光迅速增强,在9~12ms亮度达到最大值,然后渐渐变弱,这与压力变化曲线所反映的信息一致。此外,容器外的火球主要是由活性材料穿越容器前盖的薄板时遗留的材料发生反应所致。

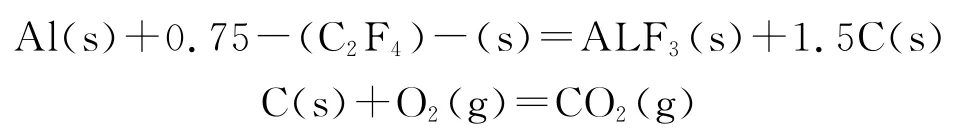

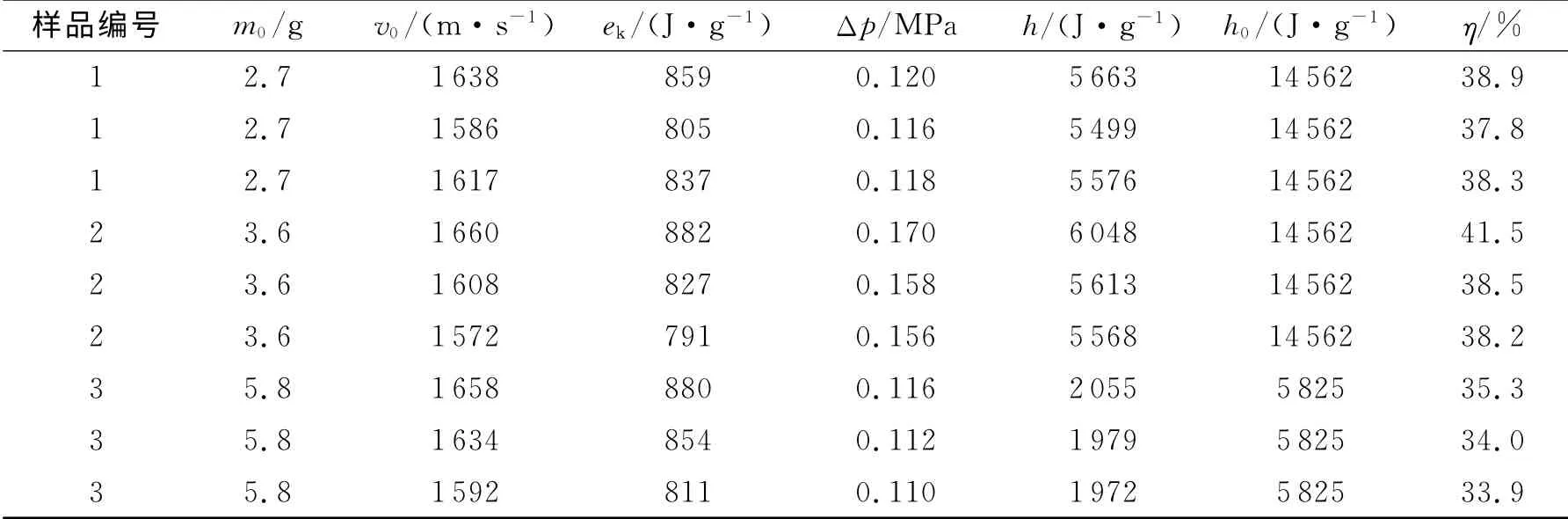

表2列出了活性材料试验结果,其中,剩余速度vr和剩余质量mr分别按式(6)和式(7)计算,活性材料的比动能为ek=0.5v2r;比化学能h 由式(11)计算;理论比化学能h0主要根据其化学反应式计算:

结合反应物和产物的标准生成焓ΔrHθm得到样品1和样品2的h0为14 562J/g,而样品3的h0为5 825J/g。

图3 活性材料撞击与反应过程的高速摄影图片Fig.3 High-speed video photves of impact and reaction process of reactive materials

表2 活性材料的试验结果Table 2 Experimental results of reactive materials

从表2可以看出,样品1和样品2配方相同,虽然它们的质量不同,且穿靶速度v0略有波动,但6发实验中,反应效率η的相对偏差并不大,由于样品2第1发实验的η 值为41.5%,明显高于其他5发试验的结果,若将其剔除,则其余5发试验中的平均反应效率为38.34%,比化学能h 的平均值为5 583.8J/g,反映h 和η 试验结果相对波动程度的变异系数仅为1.1%。样品3 的3 发实验中,反应效率η的相对偏差也较小,平均反应效率为34.4%,比化学能h 的平均值为2 002J/g,h 和η 实验结果的变异系数约为2.3%。因此,在配方相同、撞击速度大致相等的条件下,测试结果的一致性较好。此外,实验测得样品3的平均比化学能h为2 002J/g,约为样品1或样品2的36%,而理论比化学能h0为5 825J/g,约为样品1或样品2的40%,这是因为样品3中含有质量分数为60%的钨粉,影响Al和PTFE之间的接触,使得材料在撞击作用下反应不充分,其反应效率相比样品1和样品2有所降低,这一点也符合反应的基本规律。

4 结 论

(1)通过推导活性材料在撞击条件下所释放的能量与撞击速度、准静态压力等参数的关系式,结合热化学原理获得了活性材料反应效率的计算式,在此基础上建立了活性材料动态能量释放特性评估方法。

(2)对VCC实验方法进行了改进,可以从准静态压力及火球变化两个方面获得反映活性材料动态能量释放特性的参数。

(3)采用两种活性材料对该实验评估方法进行了验证,结果表明,实验结果的变异系数较小,其最大值为2.3%,与实验结果的一致性较好,证明采用该方法评价活性材料的能量释放特性是可靠的。

[1] Lee R J,Mock W J,Carney J R,et al.Reactive material study[C]∥Shock Compression of Condensed Matter.Los Angeles:American Physical Society,2005:169-174.

[2] Nelson D B,Truitt R M,Rasmussen N.Low temperature,extrudable,high strength reactive material:US,6962634B2[P].2005.

[3] Nelson D B,Tanner R L,Lund G K.High strength reactive material:US,6593410[P].2003.

[4] Michael T R,Daniel W D,James R H,et al.Reactive material enhanced projectiles and related methods:US,0299323[P].2005.

[5] 吕英迪,郑晓东,陈志强,等.CVD 法制备碳/高活性铝复合材料[J].火炸药学报,2012,35(6):104-106.LüYing-di,ZHENG Xiao-dong,CHEN Zhi-qiang,et al.Preparation of carbon/action alumnum composite by CVD method[J].Chinese Journal of Explosives and Propellants,2012,35(6):104-106.

[6] Ames R G,Standardized A.Evaluation technique for reactive warhead fragments[C]∥23rd International Symposium on Ballistics.Tarragona:IBC,2007:49-58.

[7] 陈进,肖川,梁安定,等.活性破片毁伤效应的实验研究[C]∥2010年火炸药技术学术研讨会.北京:中国兵工学会,2010:384-387.CHEN Jin,XIAO Chuan,LIANG An-ding,et al.Experimental study on damage effects of reactive fragments[C]∥2010Symposium of Explosives and Propellants Technology.Beijing:China Ordnance Society,2010:384-387.

[8] Ames R G.Energy release characteristics of impact-initiated energetic materials[J].Materials Research Society Matter,2006,896:3-8.

[9] Ames R G.Vented Chamber Calorimetry for Impact-Initiated Energetic Materials[C]∥43rd AIAA Aerospace Sciences Meeting and Exhibit.Nevada:American Institute of Aeronautics Astronautics,2005.

[10]Ames R G,Waggener S S.Reaction efficiencies for impact-initiated energetic materials[C]∥32nd International Pyrotechnics Seminar.Karlsruhe:[s.n.],2005:180.

[11]王海福,刘宗伟,俞为民,等.活性破片能量输出特性实验研究[J].北京理工大学学报,2009,29(8):663-666.WANG Hai-fu,LIU Zong-wei,YU Wei-min.Experimental investigation of energy release characteristics of reactive fragments[J].Transactions of Beijing Institute of Technology,2009,29(8):663-666.