电路板缺陷焊点在线标识自动控制系统的设计

邹 恩 ,黄浩扬 ,霍 庆 ,张增根 ,王伟超

(1.华南农业大学 工程学院,广州 510642;2.华南农业大学珠江学院 信息工程系,广州 510900)

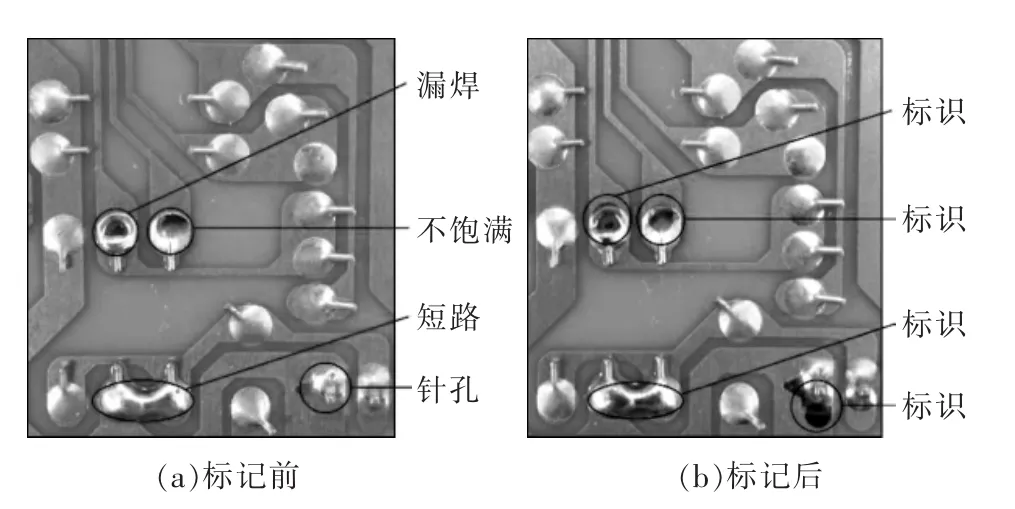

随着现代电子工业的不断发展,电路板朝着小型化、小元件和高密度的方向发展。但从成本、工艺以及技术要求等方面考虑,许多电路板还是采用通孔插装技术,因此需要采用波峰焊来完成元件引脚与焊盘之间的连接[1-2]。但由于技术上的瓶颈,波峰焊的工艺流程会造成焊点质量问题,主要表现为焊点短路、焊点漏焊、焊点不饱满和因气泡造成焊点表面有针孔。

为了解决上述焊点的质量问题,企业多采用人工目测或自动光学检测(AOI)设备来检测[3-4],然后修整。前者在人员长期工作时会引起视觉疲劳,造成缺陷焊点的漏检和误检。后者虽能准确快速地在显示屏上反映缺陷焊点的位置,但由于没有进行实体标记,还需人工实时对照查找后修整,效率不够高。

鉴于上述问题,受某电子企业委托,以该企业的电路板装配生产流水线为改造对象,研发一种电路板缺陷焊点在线标识自动控制系统,该系统在AOI检测的基础上,增加实体在线标识功能,可实时在电路板上对缺陷焊点自动标注,全程不需人员辅助,可解放劳动力,提高生产效率。该研发成果已申请发明专利和登记软件著作权各1件。

1 系统方案分析与设计

1.1 电路板装配流水线改造

该企业的电路板装配生产流水线工序包括机器插件、手工插件、元件插后质量检测修整、波峰焊机焊接、剪脚分板、执锡、焊后质量检测修整、打胶、ICT测试、贴标签、装箱。本方案以尽量减少对原装配线的改动为原则,对其部分生产流水线进行改造,在原焊后质量检测修整工位安装电路板缺陷焊点自动标识装置,完成电路板的承载与推送以及缺陷焊点的检测与标识功能,电路板生产流水线如图1所示。

图1 电路板生产流水线Fig.1 Circuit board production line

1.2 装置工作原理

电路板缺陷焊点自动标识属于在线型装置,其每道工序都必须在流水线的生产节周期内完成。因此,本系统将原来的焊后质量检测修整拆分为等待、检测、标识及修整4个步骤,使得电路板焊点的检测和标识工序能够同时进行,不需延长生产周期。装置结构如图2所示。

图2 装置结构图Fig.2 Structure of device

工作流程如下:

①生产周期开始,系统初始化,具体为推板机构下降,导轨支撑板两边档杆收回,推板机构和由滚珠丝杠组成的XY定位标识机构在伺服系统驱动下回到各自设定原点位置;

②推板机构由电动推杆带动上升,并在伺服系统的驱动下将3块电路板同时向前推进一个工位;

③电路板推送完毕,装置两边的挡杆在电动推杆的推动下,绕档杆支座连接点做圆弧上升,与推板机构夹紧位于检测工位与标识工位上的电路板,确保电路板位置没有偏差;

④上位机(AOI)对位于检测工位的电路板进行焊点检测,下位机(微处理器)向AOI请求位于标识工位的电路板的缺陷焊点坐标值,控制XY定位机构,利用可擦除水溶性PCB专用记号笔在缺陷焊点上进行标识;

⑤等待下一生产周期。

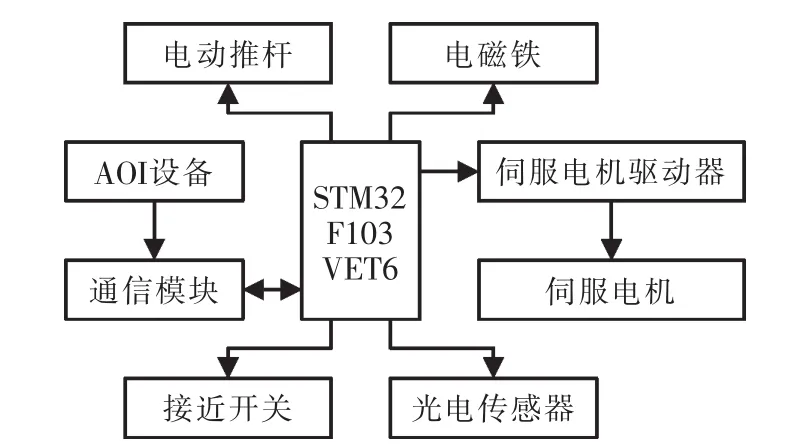

1.3 控制系统组成

电路板缺陷焊点在线标识自动控制系统采用上下位机控制方式。上位机为AOI检测设备,微处理器作为下位机与上位机进行通信。整个系统按照具体功能划分为5个部分,如图3所示。电动推杆用于实现推板的上升下降以及档杆的往复运动。接近开关用于设定XY轴丝杠以及推板机构丝杠的安全距离。光电传感器用于设定XY轴丝杠以及推板机构丝杠的初始位置。伺服系统由伺服驱动器和伺服电机组成,用于驱动装置中的3个丝杠。电磁铁用于推动可擦除PCB专用记号笔的下降与复位,实现标识功能。

图3 控制系统框图Fig.3 Diagram of control system

1.4 系统控制信号分析

为实时实现系统功能,从控制角度分析,系统所需信号及信号产生来源如表1所示。

表1 系统控制信号分析Tab.1 Analysis of system control signal

2 硬件设计

2.1 控制系统核心选型

根据系统设计需求,本方案选用STM32F103VET6微处理器作为主控芯片。该微处理器采用Cortex-M3内核,最高工作频率可达72 MHz,内置512 KB闪存和64 KB SRAM;拥有80个GPIO,并多达11个定时器和13个通信接口,为控制外围设备和与外围设备进行通信提供了丰富的资源[5],适用于对性能、成本和功耗有要求的工控领域。

2.2 控制系统外部硬件构成

根据控制原理,本控制系统可以将外部硬件设备分为4个模块:伺服系统模块、光电传感器及接近开关模块、电动推杆及电磁铁模块、通信模块。

伺服系统伺服系统主要用于滚珠丝杠的驱动,本装置选用松下A5系列交流伺服系统,其驱动器型号为MBDHT2510CA1,电机型号为MHMD042G1U。该伺服系统带有17位增量式旋转编码器,分辨率高达131072,完全满足精度要求。其中,微处理器与伺服驱动器之间的连接必需使用光耦隔离[6]。

光电传感器及接近开关光电传感器与接近开关在本系统中均用于向STM32F103VET6提供电平信号。其中,光电传感器FU-07N与接近开关TLQ5MC1-Z均工作在12~24 V,不可直接与微处理器相连。因此,在本系统中采用光电耦合芯片TLP521-4完成电平的转换,将12 V的电平信号转换成3.3 V。

电动推杆及电磁铁电动推杆内部已经集成电机驱动电路以及行程开关,只需通过改变电流方向即可控制电动推杆的伸缩。由于电动推杆与电磁铁均工作在24 V,本系统采用电磁继电器作为中间控制器件,由STM32F103VET6控制信号经三极管放大驱动。

通信模块AOI检测设备除了包含光源系统、摄像系统、图像采集系统等模块,还包含一台通用PC机用作图像分析。而采用RS-232串口来实现PC与下位机的通信是测控系统中常用的解决方案[7]。在本系统中,使用MAXIM公司的解决方案,采用MAX232芯片完成电平转换。

3 软件设计

3.1 控制系统程序设计

如图4所示为本控制系统的程序流程图,通过有序控制各种执行元件,可完全实现装置的工作流程。

3.2 上下位机通信程序分析

在本系统中,上位机对采集到的图像进行分析处理,将检测到的焊点像素点位置转换成实体焊点的坐标值。但由于部分缺陷焊点所在位置也是元件引脚所在位置,不利于记号笔做标记。因此,采取的办法是建立数据库,对该型号的电路板焊点进行编号,根据每一焊点实际情况设定所需偏移量。上位机调用串口通信程序时,先根据缺陷焊点编号查询该焊点的偏移量,然后修正坐标值,最终输出到微处理器。其中,同一电路板上的坐标值采用相对坐标,既微处理器接收到的坐标值是前后缺陷焊点坐标值之差。

图4 程序流程图Fig.4 Flow chart of program

同时,为了实现上、下位机的正常通信,本系统设定了统一格式的通信内容。以STM32F106VET6为主体,通信内容说明如表2所示。

表2 通信内容说明Tab.2 Description of communication content

4 系统测试运行

为证实系统的运行情况,将本装置与相配套的AOI检测设备进行联合测试。测试中使用的AOI设备由华南农业大学信息学院开发,使用的工业相机型号为OPT-FT020-C,工业镜头型号为OPTLIS0205,上位机操作系统为Windows XP,图像处理软件用Matlab R2009编写。运行结果表明,本装置能顺利完成与上位机的通信,并根据检测结果,对缺陷焊点准确地进行实体标识,实验效果如图5所示。

图5 标识效果图Fig.5 Picture of marking effect

5 结语

本文以某电子企业的电路板生产流水线为改造对象,针对通孔插装技术的电路板缺陷焊点检测不能实体在线标注的问题,设计了一种电路板缺陷焊点在线标识自动控制系统。该系统主要通过与AOI检测设备通信,进而控制多机构协调工作,实现缺陷焊点的实体在线标识。通过对100多块次板、几百个缺陷焊点实地测试运行表明,该系统能够实时接收AOI传送的信息,准确无误地标注出缺陷焊点,满足企业生产要求。

[1]方明.波峰焊工艺技术研究[D].广东:华南理工大学,2012.

[2]韩彬,史建卫,檀正东,等.选择性波峰焊技术在SMT中的应用[J].电子工业专用设备,2014,43(8):35-41.

[3]欧阳高飞,邝泳聪,谢宏威,等.电子元件焊接质量的自动光学检测系统研究[J].机械设计与制造,2011(7):122-124.

[4]马灿.PCB缺陷智能视觉检测系统研究与设计[D].湖南:湖南大学,2012.

[5]李晶,李东泽,石坚.基于STM32F103的时间压力采集系统[J].自动化与仪表,2013,28(12):42-45.

[6]郭华,于胜文.基于Cotex M3的铝型材生产全自动牵引切割系统的研究与设计[J].测控技术,2014,33(9):80-83.

[7]熊光洁,张智贤,卢晶晶,等.基于Freescale微控制器的AOI多彩照明控制系统[J].计算机工程与设计,2014,35(5):331-334.