新一代运载火箭的数据驱动快速测试技术

宋征宇

(北京航天自动控制研究所,北京100854)

0 引言

在运载火箭测发控系统中,测试系统采用定制设备,或者采用基于标准、开放总线的设备,两种方案在工程上均有应用。这其中均隐含着一个设计理念:即测试工作是由地面设备来完成的,国内外火箭大抵如此[1-2]。

为应对航天发射市场愈发激烈的竞争,各国都认识到地面测试和发射控制在其中能够发挥的作用。例如,NASA在2012年公布了空间技术发展路线,其中第13个领域是地面发射系统。在NASA的分析中,各种地面操作(不仅仅指测试发射控制)占到了项目总成本的40%,因此需要进一步简化操作、提高效率、降低成本,实现“运输即发射”的目标[3]。

为此,各个国家均开展了提高测试效率的研究,通过采用健康管理技术,以期能够防止故障的发生和减少故障的影响[4]。健康管理的核心是故障诊断技术,文献[5]对运载火箭射前诊断技术进行了较为全面的论述,提出了常用的三种分析方法:基于模型的分析方法、基于规则的分析方法和数据驱动的分析方法。在国内也开展了如何快速、自动地诊断故障的研究[6-7],但研究内容主要集中在专家系统领域,对知识库在构建、维护、扩充以及使用效率上面临的问题讨论得较少,也未见真正应用于型号的实例。

随着航天器信息处理能力的增强,上述研究成果在故障诊断上均显得过于复杂。如果能够利用箭上设备的自检测功能,将简化地面测试[8]。尤其对控制系统而言,其模型是确定的,如果能够将箭上的测试数据高速传送至地面,地面计算机采用同样的算法复现箭上的处理过程,并将处理结果与箭上的处理结果进行比对,这无疑使得故障诊断和定位更为便捷[9]。

本文将对上述方案进行介绍,该方案重新分配了箭上与地面系统在测试上的任务分工,以自检测数据触发数据分析工作,这是“数据驱动”概念的由来。该方案拓展了基于模型的分析方法的范畴,与国内外现有的诊断技术相比,故障定位准确、快捷并且全自动化,且易于实施,取得了较好的应用效果。

1 运载火箭测试技术的发展及解决方案

测试的作用是及早发现和隔离故障,确保起飞前火箭处于良好的工作状态。

1.1测试技术的发展

在航天发展的初期,测试采用手动操作。六十年代开始自动化测试;1971年远程运载火箭首飞成功后,由箭载计算机(下简称箭机)实现程控电路,与测量电路、激励信号源、采样开关等组成“箭测方案”。随着工业领域测试技术的发展,各种标准的测试模件广泛使用,如VXI等,原有的“箭测方案”逐渐成为辅助手段[10]。

上述测试主要指静态的功能测试,对于模拟飞行的总检查测试,测试主要由地面模件等完成。这种测试方案在现有运载火箭中广泛采用,已使用了多年。

由于箭地之间的连接插头有限,不可能将所有的被测信号均引至地面进行测量,在这种情况下需要依靠遥测数据来分析。这类似于飞行结果分析,根据遥测值,设计人员用自行编写的验算软件重新核算后得出判断结论。

但遥测的无线传输存在失锁等情况,将破坏数据的连续性,影响分析工作;若采用有线传输,需要进一步提高码速率以满足分辨率要求,并且要尽可能做到采样率与控制系统一致。

1.2测试面临的挑战

如何自动地检测和分析故障,一直是测试领域研究的重点。对于电气系统,常采用基于标准总线的地面测试系统来进行测试。为方便测试数据的自动分析,一般将系统级测试用例固定为有限几种状态,这样测试结果是预知的,从而可以事先制定测试判据。但对于时变参数,缺乏一种合适的判据描述方式,因此将对全程数据的判读转化为对特征时间点数据的判读[11],无疑这种方式下分析的全面性受到了影响。

采用自检测能够简化设备,但由于箭地总线的带宽受限,箭上只能将自检测的“结论”下传,而无法传送所有的原始数据。在这种限制下,由于没有其他信息的对比,难以对箭上自检测(Built in Test,BIT)的结论进行确认。而在文献[12]的介绍中,日本新一代固体小运载EPSILON火箭提出了完全由箭上设备自主完成检测、故障诊断与隔离的设想,地面仅起到流程控制的作用,但目前的技术还未做到这一点。

对于我国新一代运载火箭而言,为了简化发射场的操作,取消了专用测试插头,仅在火箭尾部保留了“脱拔连接器”,与传统火箭相比,其测试需求有以下显著的差异:

1)直接测量的信号显著减少;

2)需要测试的信号量增多;

3)测试覆盖性的要求在提高;

4)从功能测试向功能、性能兼重;

5)精简人员、提高效率的要求更迫切。

1.3数据驱动的快速测试

针对上述需求,我国新一代中型运载火箭提出了数据驱动的快速测试方案,即由箭上设备利用BIT功能完成数据的采集,由地面系统对数据进行分析。对于大型液体运载火箭而言,采用此种箭地相结合的技术手段是较为合适的选择。

地面的数据分析实质上是在采用同样算法或设计模型的条件下,对箭上处理过程的“复现”。该方法对查找故障十分有效,例如,曾经在美国火星探路者号“优先级翻转”故障的查找中发挥了重要作用[13]。为此,箭地之间建立高速串行数据传输通道,地面以收到的数据触发分析工作,对故障定位的示例将在后续章节说明。

2 箭载系统的测试性设计

由于箭地只有一个脱拔连接器使得硬件连接接口受限,为此必须选择合适的监测点,通过合理设计信息流,使得监测点能够录取到分散在全箭各处设备的自检数据。下文介绍为实现上述方案而开展的适应性改进设计。

2.1箭载系统的信息流分析

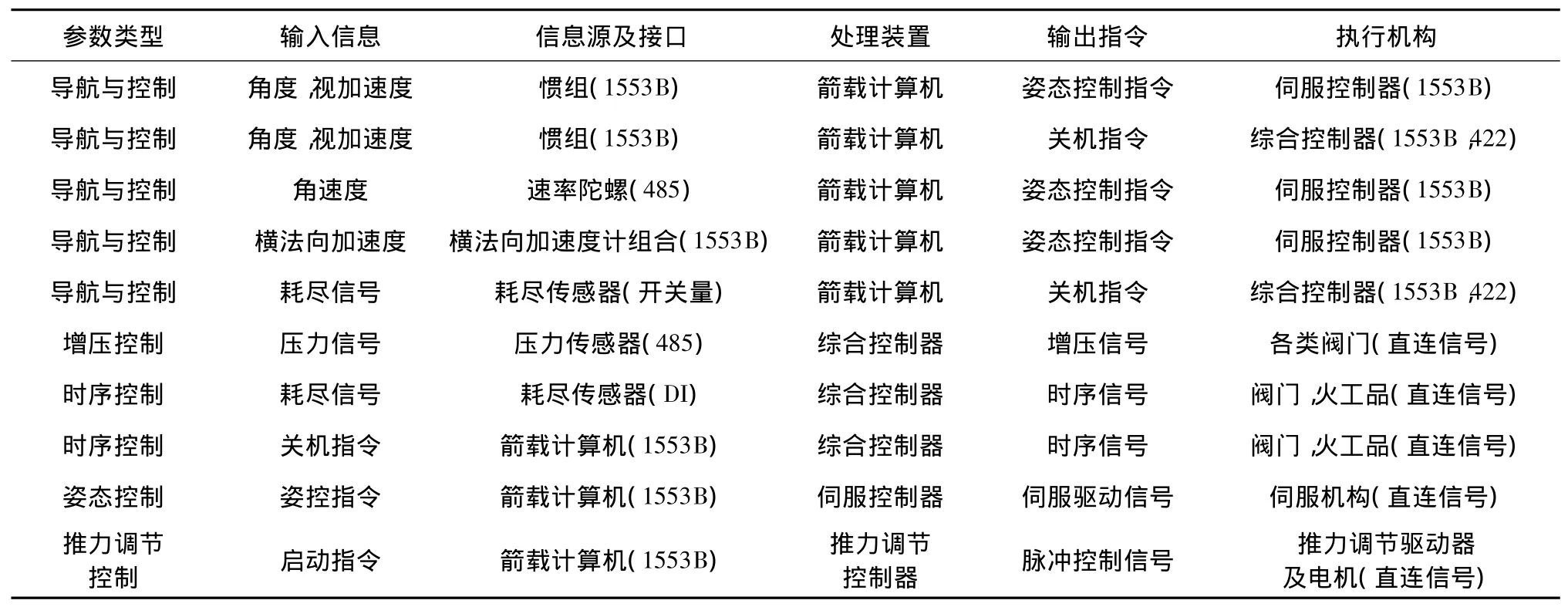

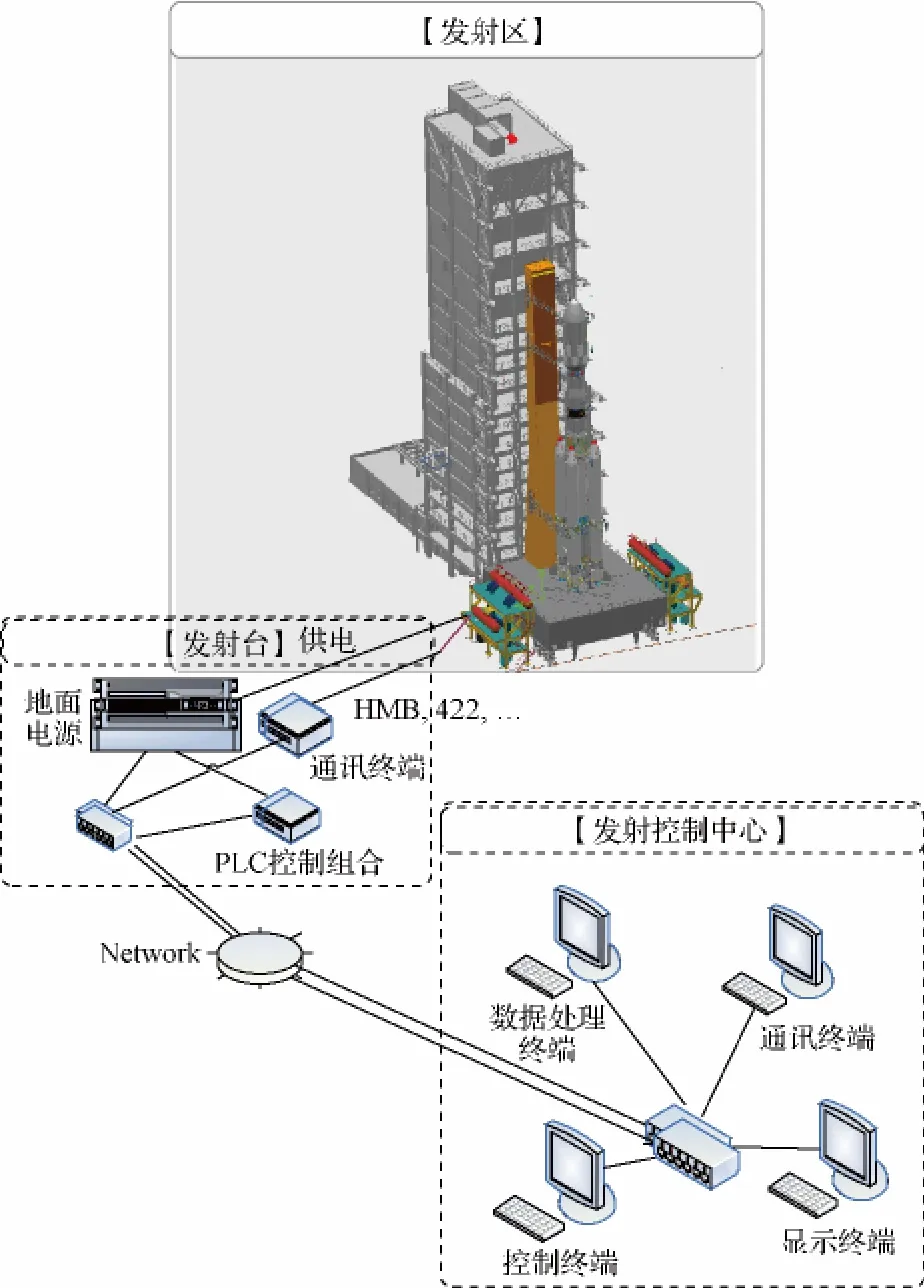

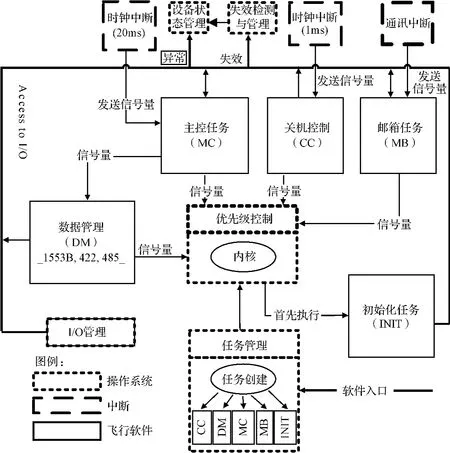

控制系统箭上的智能设备主要包括三大类,分别是箭载计算机、综合控制器(含推力调节控制器)、伺服控制器,其信息统计见表1。例如箭机主要录取惯性器件的信号和耗尽传感器的信号,将姿态控制指令通过1553B总线传送至伺服控制器,将关机指令通过1553B总线和422接口传送至综合控制器。表1对应的信息流图如图1所示。

表1中压力传感器、增压控制、时序控制、伺服驱动、脉冲控制等信号均无法由箭机自动获取,但这些信号本身都编入了各控制器的自检信息和遥测信息,并通过1553B总线或422接口传送至箭机,与飞控软件的内部计算结果一并作为数字量遥测信息(俗称“计算机字”),通过1553B总线传送至遥测系统。图1中加粗箭头所示为这部分参数传递至遥测系统的过程。

表1 箭上系统信息种类统计Table 1 The information statistics for on-board system

2.2基于“总线窃听”的测试新体制

考虑到箭机是火箭控制系统的主控设备,因此将监测点设置在计算机的内总线端,可以获取计算机的所有输入(对应各种传感器)和输出(对应各种控制指令)信号;对与计算机没有直接接口关系的信号,由计算机录取BIT数据(遥测数据),在转发给遥测系统的过程中进行监测,因此监测箭机1553B、485、422接口可以获取三类数据:

1)飞行控制软件的输入、输出数据;

2)各类控制器的自检测数据;

3)数字量遥测信息。

将这种数据监测技术称作“总线窃听”[14]技术,以区别于1553B总线等的“总线监听”(BM)技术,其特点如下:

1)数据的监测工作全部自动完成,无需飞行软件参与;

2)可以监测所有地址线上的数据,由用户在初始化时设置需要监测的地址范围,各种接口地址(I/O地址)、内存地址均可以设置,因此“总线窃听”也可以监测内存数据;

3)采用中断触发模式,仅被监测地址范围内的数据发生变化时才录取数据并发送。采用双缓冲实现“乒乓”操作,以确保总线监测的无间断采集和传输;

图1 箭载系统信息流图Fig.1 The information flow diagram of on-board system

4)硬件接口采用lvds体制,通讯速率≮10Mbps,通讯距离≮200 m。为避免信号衰减,发送端增加驱动,接收端采用自适应均衡器使传输的串行信号能够恢复发送时的原有特性。

5)软件协议具有不定长数据的适应性,并含有信源编码和时间标记。

6)地面通讯终端设计较大容量的缓冲区,仅缓冲区写满时或较长时间内缓冲区未更新时,将缓冲区数据存盘并启动后续通讯,同时清空缓冲区,避免过多占用网络资源。

7)为保证通讯的可靠,箭地通讯应适应并接两个或多个地面通讯终端的情况。

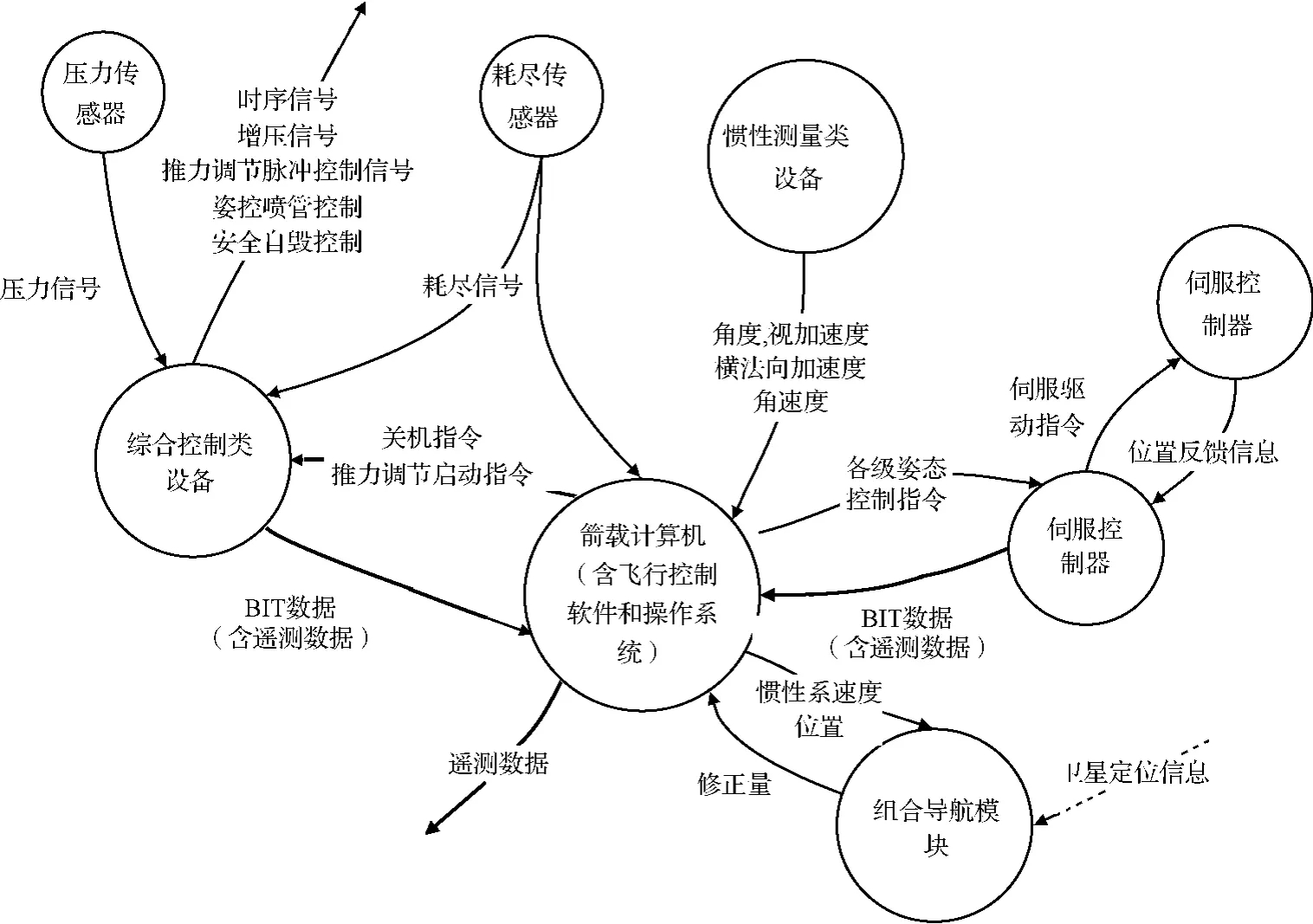

地面测发控系统将得以简化,如图2所示。地面系统无需专用测试设备,前端设备利用通讯终端录取箭上下传的测试数据,采用实时操作系统和网络将数据及时分发到后端控制中心或设计单位。后端数据分析工作将在数据处理终端上完成,箭地之间接口简化为供电接口(PWR)和总线接口集(含高速测量总线HMB等)。

2.3其他可测试性设计

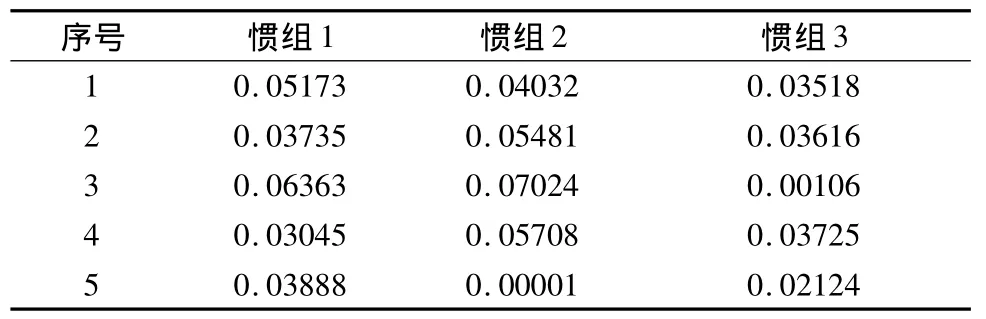

飞行控制软件的功能也分为两类,一类用于导航制导与控制,主要包括主控任务(MC)、关机控制(CC)等;另一类称之为“数据管理”(DM)功能,主要获取各站点的BIT数据以及数字量遥测信息,并转发给遥测系统。这些任务将由实时嵌入式操作系统管理[15],其原理框图如图3所示,DM任务的优先级最低。图3中INIT、MB分别代表初始化和邮箱通讯任务。

图2 地面测发控系统体系架构示意图Fig.2 The configuration of ground system

图3 含有数据管理任务的软件功能框图Fig.3 The diagram of software with data management task

嵌入式操作系统为数据管理带来了便利。例如,如果在DM任务中数据量较多一时难以处理完,此时MC的时钟中断到来,因其任务优先级高,MC将优先运行不受影响;MC完成后,DM继续未完成的数据处理工作,这样可以充分利用计算机的处理时间且不影响高优先级的任务。

除飞行软件外,各级控制器也需针对测试分析的需求进行适应性改进,限于篇幅不再赘述。

3 数据分析技术

根据控制系统的特点,数据的分析分为三个方面:惯性器件输出信号的分析、导航与控制参数的分析、时序信号的分析以及增压控制信号的分析,分析的流程如图4所示。

3.1惯性器件输出信号的分析

对惯性器件输出信号的分析,主要是确保控制系统的输入参数正确可信。

3.1.1惯性器件输出的综合性判断

所谓“综合性”判断是将惯组的测量结果与当地的地球转速和重力加速度进行对比,并不区分各个测量轴的输出,是对多个惯性器件指标的综合评估。具体方法如下,NGX、NGY、NGZ、NAX、NAY、NAZ为t秒内各陀螺及加速度计的累计输出脉冲数:

式中:Kgx、Kgy、Kgz、D0x、D0y、D0z代表各个陀螺仪的脉冲当量和零次项漂移,主要考核陀螺仪输出,由地速15(")/s减去三个正交陀螺仪输出的均方根;Kax、Kay、Kaz、K0x、K0y、K0z代表各个加速度计的脉冲当量和零次项漂移,主要考核加速度计输出,由1 g0减去三个正交加速度计输出的均方根。

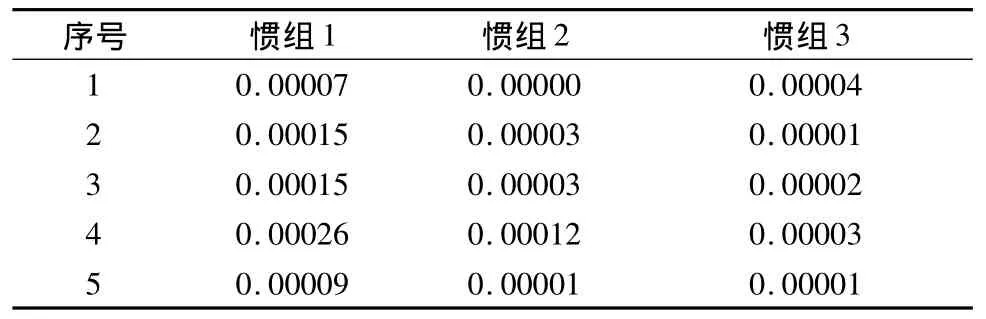

以某惯组为例,实测结果见表2。

表2 加速度计测量误差ΔG(g0)Table 2 The measurement errors of acceleratorsΔG(g0)

表3 地球转速测量误差Δω/((")·s-1)Table 3 The measurement error of earth rotationΔω/((")·s-1)

从表2、3可以看出,加速度计的测量误差<3×10-4(g0),地球转速的测量误差 <0.1("/s),误差取决于惯性器件自身的精度以及加温时间。

3.1.2惯性器件输出的合理性判断

所谓“合理性”判断,是将当地的重力加速度和地球转速转换为惯组各仪表的理论输出,并与惯组的实际输出进行对比。惯组在测试过程中,始终处于垂直安装的状态,其敏感到1 g0的加速度,垂直于当地水平面指向上方,敏感到的角速度为地球自转角速度在惯组三个敏感轴上的投影。对比误差取决于惯组标定的结果、惯组的调平与瞄准误差等。

3.1.3惯性器件输出的一致性判断

图4 地面数据分析过程Fig.4 The data evaluation process on the ground

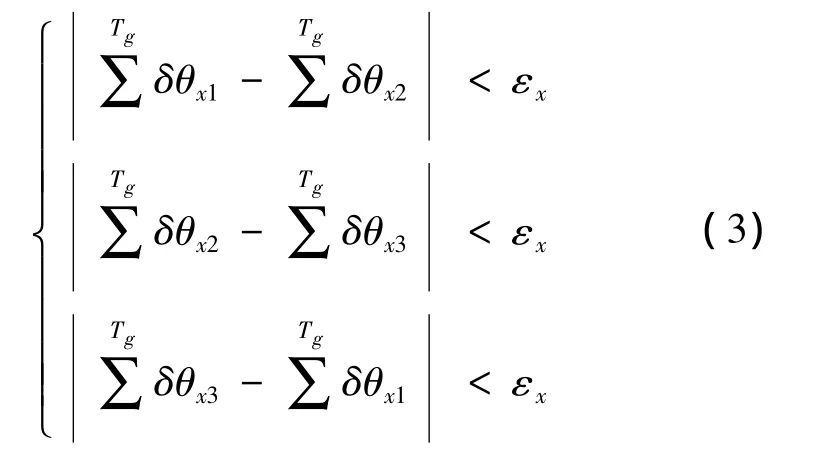

“一致性”判断,是将冗余的某一套惯组作为标尺去衡量其他惯组输出的数据,由于多套惯组安装在一个支架上,在静止条件下支架的变型和安装误差均很小,因此不用再考虑调平和瞄准对判断误差的影响。以三冗余设计中的滚动方向角速度增量偏差判断为例,见下式:

式(3)中任一算式不成立则报警。其中δθxi(i=1~3)代表三冗余的滚动角速度测量值,Tg为累加周期,εx为误差门限。该算式的含义是,对任何两个角速度测量值在Tg内累加和(即角速度增量)的差值进行判断,其绝对值在正常情况下应小于门限值。其他比对分析的还包括角度增量偏差、视速度增量偏差、视速度全量偏差,这也是飞行中冗余管理判断和隔离故障的依据。由于地面测试不存在振动等环境,因此地面判断的误差门限可以严于飞行中的故障判别门限,但二者的方法是相同的[16]。

与传统系统级测试相比,上述方案加严了考核力度,尤其“一致性”判断,几乎不受当地重力加速度、射向以及安装不水平度等的影响,这为从功能测试向性能测试创造了条件。

3.2导航与控制计算结果的分析

在惯性器件数据可信的情况下,开展下述两类分析以检查导航与控制功能:

1)实测值与理论值的对比

“实测值”是箭上飞行控制软件根据录取的惯组数据而计算出的导航量与姿态信息;而“理论值”是地面系统根据测试地点的大地物理参数、瞄准方位、重力加速度及地球自转角速度,用上述量采用四阶龙格库塔积分而计算出的。

2)实测值与推算值的对比

“推算值”是地面系统根据“窃听”的惯组输出数据,采用与箭上系统相同的算法进行导航、制导与姿控运算而得出的结果。

实测值与推算值的偏差主要取决于箭上和地面不同计算装置的计算误差、以及箭地解算时不可能完全同步而带来的量化误差;而实测值与理论值的偏差取决于惯组的测试误差以及调平、瞄准误差。

3.3开关量信号的分析

第三步检查控制系统的输出信号是否正确。输出信号分为两类,一是姿态控制信号,包括伺服控制指令及发动机位置反馈信息,这在第3.2节“导航与控制”信号的分析中完成;二是开关量信号,包括由制导关机方程决定的时序信号,闭式增压方案带来的增压控制信号。

时序信号判读中重要的数据是时基信号,即一组时序的时间基准,该组时序中的所有信号均与该时基有确定的时间关系。时基信号一般选为各级的关机信号,但关机方式的不同,时序指令也会有差别,因此要区分关机方式,如耗尽关机、制导关机、定时关机以及其他备保关机等。

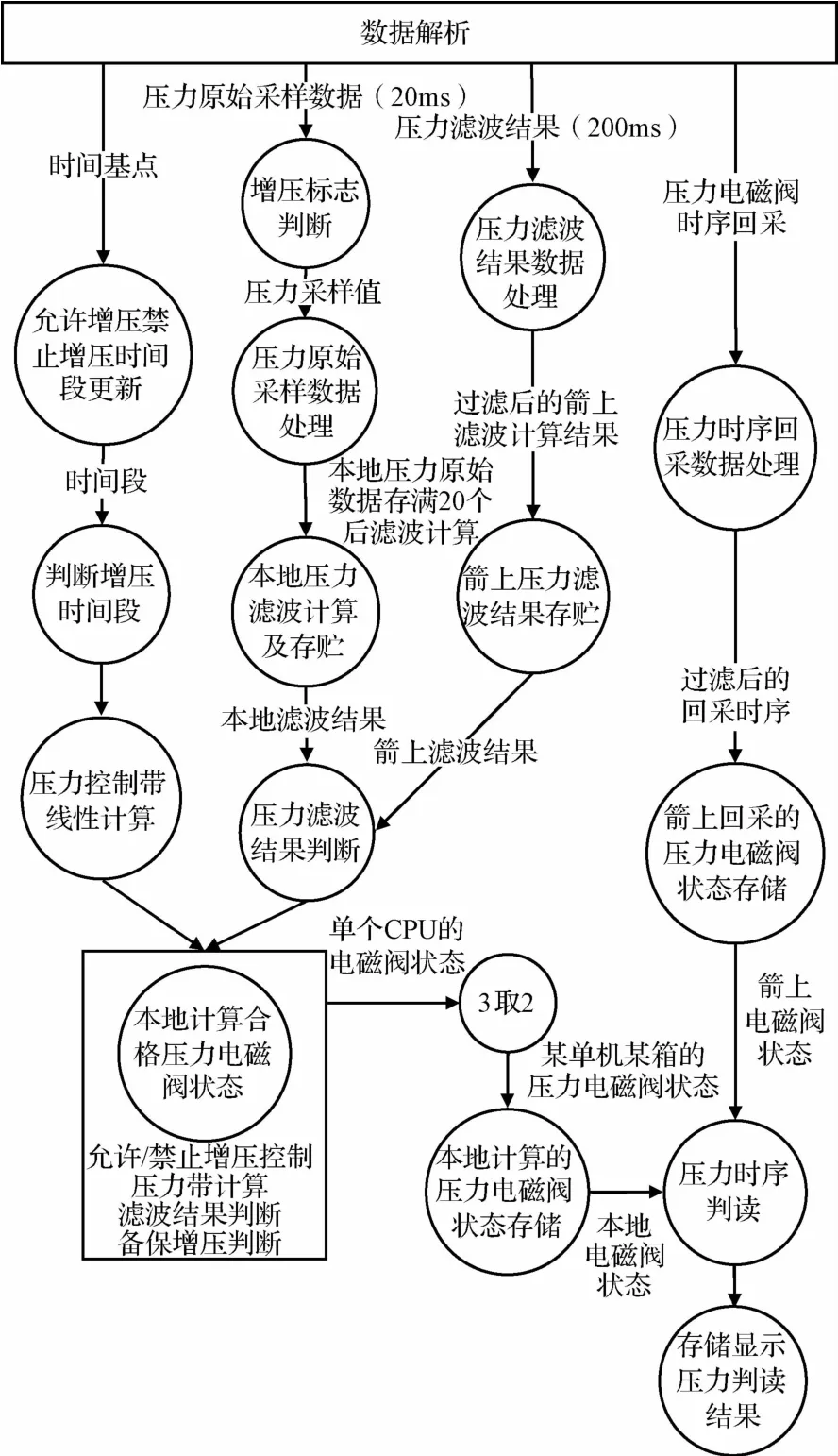

增压信号的判断比时序信号要更加复杂一些,图5较为详细地介绍了此部分内容。

图5 增压控制信号的分析Fig.5 The analysis process for pressure control signal

箭上的增压控制由各级的综控器实现,在地面分析中由一个软件统一处理。主要采集箭上四类数据。图5中最左列根据采集到的时间基点,对允许/禁止增压的时间段进行更新,并计算不同时间段的压力控制带。压力控制带包括下限值和上限值,当压力信号小于下限值时,需要增压;当压力信号大于上限值时,停止增压。压力带并非定常值,地面软件需要根据时间基点对上述压力控制的上下限值进行实时解算。

第二列为采集压力原始采样数据,信号来自箭上的压力传感器;第三列为采集压力滤波结果,信号来自箭上的综合控制器;第四列为采集的增压时序信号。将箭上采样的增压时序与地面分析计算的结果进行对比,检查指令发出的时间是否一致、指令的开/关状态是否一致、是否漏发指令、是否误发指令等。

4 故障诊断工作

与传统故障专家系统或健康监测系统相比,采用上述方法定位故障将更加准确、快捷。

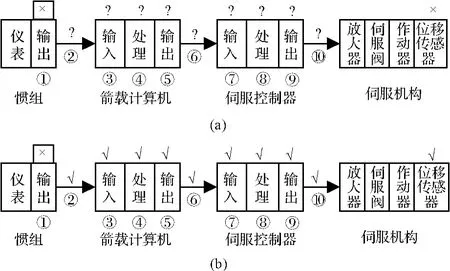

以图6为例,为说明方便,对系统的组成进行了简化。

图6 故障诊断示意图Fig.6 The block diagram of fault diagnosis

当惯组输出故障时,最终由位移传感器表征的伺服机构摆角将不满足事先的设计值,系统测试会指示“出错”。在传统的测试方案中,当位移传感器的数据与设计值不符时,专家系统会提出可能产生问题的环节,如图6(a)中编号①~⑩的部位,任一部位故障都会造成上述问题,其中②、⑥、⑩表示的设备之间的通讯线路。如果测试系统同时监测了计算机和伺服控制器的输出,则部位⑤、⑨的采样结果也一定与设计值不符,同样会报错。专家系统在指示出上述故障后,需要进一步进行故障隔离工作。

采用本方案后的故障定位原理如图6(b)所示。首先,上述监测点的数据均会通过“总线窃听”技术被采集并传送至地面分析终端,通过第3.1节介绍的方法,惯组的输出故障首先会被判断出;由于惯组的输出数据与计算机采样的数据相同,可以旁证出部位②(惯组至计算机的通讯线路)、③(箭机的采样端口)工作正常;地面分析终端与箭机根据采样到的相同参数进行姿控计算,得出了相同的结果,进而证明部位④(飞行软件的处理)也是正确的……依此类推,后续部位均可以证明工作正常,唯一出错的环节是部位①。

可以看出,在本例中,当惯组故障后,尽管箭机的输出、伺服控制器的输出、伺服机构的反馈信号均与预想的设计值不符,但系统并不会报错,因为这些信号与其自身的输入信号对应,这由地面系统旁证了,所以不会对故障定位造成误导。事实上,传统的专家系统在进行故障隔离时,也只能通过各单机的输入/输出数据进行分析,因此本方案比专家系统更深入了一步。但同时应该看到,在没有“总线窃听”功能的情况下,获取上述部位的数据本身就比较困难,甚至有些数据因没有测试点而无法获取,这些都限制了专家系统的应用。

5 结束语

数据驱动的快速测试技术,改变了现有的测发控体制,其影响主要体现在以下几个方面:

1)测试工作均由箭上系统自检测完成,地面系统将主要进行数据分析工作;

2)地面不再需要专用的测试设备,可以避免通用测控总线不断更新的被动局面;

3)采用同一模型箭地同步解算,比传统的专家系统等更能实时准确地判断出错部位;

4)不仅对最终的关机点参数和时序指令进行核查,而且对每一控制周期的中间结果也自动对比,细化了分析的粒度。

上述技术的应用得益于信息技术的发展:由于箭上处理能力增强,所以具备了BIT的能力;由于箭地之间连有高速总线,使得大容量的数据传输成为可能。上述技术已得到应用,同等数据量的被测参数,原本需要3~4人、至少半天时间的分析工作,现无需人工参与、几乎与测试进程同步完成,并在测试结束后的几分钟内自动形成判读分析报告,节省了时间和人员。

[1] 宋征宇,张磊.中国运载火箭测试技术的发展与展望[C].首届国防科技工业试验与测试技术高层论坛,北京,2007年9月21-22日.[Song Zheng-yu,Zhang Lei.The development and prospect of China launch vehicle test technology[C].The 1st Test and Measurement Technology Forum for National Defense Science and Technology Industry,Beijing,September 21-22,2007.]

[2]Dega J L.The redundancy mechanisms of the Ariane 5 operational control center[C].Annual Symposium on Fault Tolerant Computing,Sendai,Japan,June 25-27,1996.

[3]Clements G R,Brown B L,Fawcett M K,et al.Draft ground and launch systems processing roadmap,technology area 13[R].USA:NASA,April 2012.

[4]Hammond W E,Jones W G.Vehicle health management technology needs[C].AIAA Space Programs and Technologies Conference,Huntsville,USA,March 24-27,1992.

[5]Schwabacher M,Waterman R.Pre-launch diagnostics for launch vehicles[C].IEEE Aerospace Conference,Big Sky,USA,March 1-8,2008.

[6] 刘成瑞,张庆振,任章.基于扩展故障树的运载火箭故障诊断专家系统[J].宇航学报,2008,29(6):258-263.[Liu Chengrui,Zhang Qing-zhen,Ren Zhang.Fault diagnosis expert system for launch vehicle based on augmented fault tree[J].Journal of Astronautics,2008,29(6):258-263.]

[7] 郑永煌,李人厚,徐克俊,等.基于CLIPS的航天发射决策支持系统[J].宇航学报,2006,27(1):117-120.[Zheng Yonghuang,Li Ren-hou,Xu Ke-jun,et al.A CLIPS-based decision support system for space launching[J].Journal of Astronautics,2006,27(1):117-120.]

[8] 梁晓朋,蔡远文,伯伟.基于BIT技术的运载火箭测试系统研究[J].航天控制,2010,28(6):81-84.[Liang Xiao-peng,Cai Yuan-wen,Bo Wei.Research on carrier rocket testing system based on BIT technology[J].Aerospace Control,2010,28(6):81-84.]

[9] 宋征宇.信息集成在航天运输控制系统中的应用及关键技术研究[J].宇航学报,2015,36(4):365-374.[Song Zhengyu.Application of information integration on aerospace transportation control system and research on key technologies[J].Journal of Astronautics,2015,36(4):365-374.]

[10] 宋征宇.高可靠运载火箭控制系统设计[M].北京:中国宇航出版社,2014:16-17.

[11] 胡海峰,宋征宇.基于可靠性数据包的运载火箭控制系统测试数据管理及分析系统[C].2008年航天可靠性学术交流会,贵阳,2008年11月27-29日.[Hu Hai-feng,Song Zheng-yu.The reliability data package based measurement data management and analysis system for launch vehicle control system[C].Aerospace Reliability Symposium,Guiyang,November 27-29,2008.]

[12]Morita Y,Imoto T,Tokudome S,et al.A year to launch:Japan's Epsilon launcher and its evolution[C].The 63rd International Astronautical Congress,Naples,Italy,October 1-5,2012.

[13]Mike J.What really happened on Mars rover pathfinder[EB/OL].1997.http://catless.ncl.uk/Risks/19.49.html.

[14] 宋征宇.新一代航天运输系统测发控技术发展的方向[J].航天控 制,2013,31(4):2-10.[Song Zheng-yu.The development trend of test and launch control technology on future space transportation system[J].Aerospace Control,2013,31(4):2-10.]

[15] 宋征宇.嵌入式实时操作系统在运载火箭中的应用研究[J].航天控制,2013,31(3):3-10.[Song Zheng-yu.The application study on embedded real-time operation system in launch vehicle[J].Aerospace Control,2013,31(3):3-10.]

[16] 宋征宇.双捷联惯组单表级的冗余管理及信息融合技术[J].载人航天,2012,18(5):8-13.[Song Zheng-yu.Redundancy management and information fusion on meter-level for dual IMUs[J].Manned Spaceflight,2012,18(5):8-13.]