超光滑表面加工技术研究进展*

文东辉,周海锋,徐 钉,朴钟宇

(浙江工业大学机械工程学院,浙江杭州310014)

0 引言

超光滑表面加工技术伴随着21世纪光学、光电子学以及纳米薄膜技术的快速发展地位日益突出。高能激光反射镜、软X 射线光学系统、激光陀螺反射镜、计算机芯片、新型电光源、航空航天器材、纳米薄膜制备所需的衬底等高科技产品都对材料表面质量提出了极高的要求[1-2]。特别是纳米薄膜制备过程中的沉积衬底,衬底是纳米薄膜生长的基石,且直接决定纳米薄膜的质量特性,高质量的纳米薄膜不但需要极低的表面粗糙度,并对亚表面的位错、应力等物理缺陷都有苛刻的要求[3-4]。因此,如何高效稳定地获得超光滑、低损伤的超光滑表面加工技术已成为超精密加工的一个重要分支,并且受到越来越高的重视。

1 超光滑表面加工技术原理

目前,在抛光过程中,材料的去除模型被人们普遍接受的是Preston 方程。该方程表示如下:

式中:Z—抛光材料去除量,μm;K—Preston 系数,与工艺参数、被加工材料等有关,N/m2;P—工件表面与抛光工具间的压力,N/m2;V—抛光工具与工件表面间的相对切向速度,m/s;T—抛光时间,s。

从Preston 经验公式可以看出,材料的去除是众多因素共同作用的结果。以机械切削为主的传统抛光中,认为抛光是以磨粒极小量塑性切削生成切屑的过程,就像无数把车刀切削工件的表面[5]。在超光滑表面加工过程中,材料的去除是在原子水平下进行的,从材料上去除表面的原子所需的能量要比破坏表层原子结合所需的能量少,凸出部分最易受到冲击而被去除。因此,工件表面的微观凸起部分受到磨粒一定次数的撞击后,表层原子就会脱落,从而实现材料原子级别的去除[6]。

2 超光滑表面抛光技术

传统的接触式机械抛光过程是在沥青抛光盘上加上抛光液来加工各种硬脆性材料。其加工过程时间不确定,容易产生划痕,对亚表面损伤较大,难以满足现代科技发展对超光滑表面加工的需要。随着人们对原子级超光滑表面形成机理的认识不断的深入、高精度机床的出现以及超光滑表面检测技术水平的提高,出现了许多应用化学、声学、电磁学、流体力学等原理的非接触式加工方法。非接触式抛光方法能大幅度提高工件的表面质量,因而成为超光滑表面加工技术研究的热点方向。下面将介绍几种非接触式超光滑表面加工技术,总结其加工原理、特点以及国内外最新研究进展。

2.1 弹性发射加工

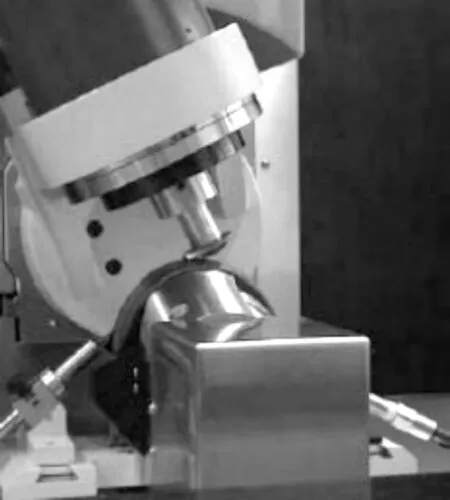

日本大阪大学的Mori[7]首先提出弹性发射加工,该方法是利用电机带动聚氨酯球高速旋转,在聚氨酯球与工件之间形成的流体动压流来促使磨粒以近似水平角度冲击工件表层凸起的原子堆,造成工件表层原子晶格的空位、工件原子和磨粒原子相互扩散,形成与工件表层其他原子结合力较弱的杂质点缺陷,当具有冲击力的磨粒再次撞击这些缺陷时,杂质点原子、与其相邻的几个原子以及工件表层凸起原子将一起被移除,其抛光装置如图1所示。

图1 弹性发射加工装置示意图

要获得理想的加工效果,磨粒的直径应小于液膜的厚度,一般是纳米级别的抛光粒子。韩国学者Jeong[8]对弹性发射加工抛光区域的压力、速度进行分析,并对磨粒运动进行模拟仿真以此来揭示材料的去除机理。Kutbota 等[9-10]对弹性发射加工中磨粒的形态对材料去除率的影响进行研究,结果表明磨粒相对表面积越大,形态越不规则,其材料去除率也就越大,通过实验获得理想的光学微晶玻璃超光滑表面。

Joshi 等[11]对高硬度ONHS 钢进行了实验研究,并分析了弹性发射加工过程中液动压润滑区的材料的去除机理。国内学者赵继等[12]首次建立了纳米级磨粒撞击工件表面微观粗糙峰的理论模型,验证了纳米磨粒冲击工件表面可实现对表面粗糙峰的原子级加工去除,并对K9 玻璃展开实验研究,获得了较好的加工效果。

2.2 磁流变抛光

磁流变抛光是一种将电磁学理论、流体动力学、分析化学等相结合的一种先进的加工方法。该方法最早由白俄罗斯的研究人员提出,经美国Rochester 大学加工中心(COM)研究人员对磁流变抛光理论、实验进行深入研究,使磁流变抛光获得快速的发展[13]。

磁流变抛光原理如图2所示。

图2 磁流变抛光原理图

抛光盘与工件之间保持一个微小的间隙不变,电磁铁芯置于工件的下方,通电时在抛光盘与工件间形成高梯度磁场。磁流变抛光液经蠕动泵进入抛光区域,在磁场的作用下,抛光液产生磁变效应,使抛光液变成为一个抛光“小磨头”并与工件保持较快的相对运动,使工件表面凸峰原子堆受到较大的剪切力,从材料表面脱落,从而实现材料的原子级去除。

COM 通过相关研究认为磁流变抛光过程中抛光液的运动形式与轴承润滑中润滑脂的运动相类似,并建立了材料去除模型,研制了垂直布置的磁流变抛光机,还对玻璃光学元器件进行了相应的抛光实验,使表面粗糙度接近1 nm RMS 左右。

此外,COM 又对磁流变抛光液展开了一系列的研究,并与QED 公司合作开发了适用于非球面器件加工的Q22 系列磁流变抛光机,如图3所示。

图3 Q22-XE 磁流变抛光机

Zhuravskii 等[14]对抛光参数对表面质量、加工效率的影响展开了研究。国内的哈尔滨工业大学开发了磁流变抛光样机,对玻璃材料进行抛光实验,研究了抛光参数对抛光去除特性的影响,并把超声加工技术引入到磁流变加工中,开展超声波磁流变复合抛光技术的研究[15-16]。此外,长春光学精密研究所和清华大学也开发了相应的磁流变抛光设备,其中,清华大学对K9 玻璃进行近半个小时的加工表面粗糙度达到0.673 9 nm[17]。

2.3 超声波抛光

超声波抛光是利用适当功率的超声波发生器产生超声振动能量,驱动抛光液中的磨粒作高频振动,磨粒与工件表面的相对运动冲击工件表面,由此实现材料的原子级去除[18]。超声加工是磨粒在超声振动驱动下的机械碰撞、抛磨作用与超声空化作用的综合结果。近年来,科研人员以超声波抛光为基础开发了超声磨料流抛光、声悬浮抛光、机器人超声研磨抛光以及超声波复合抛光等技术[19-20]。

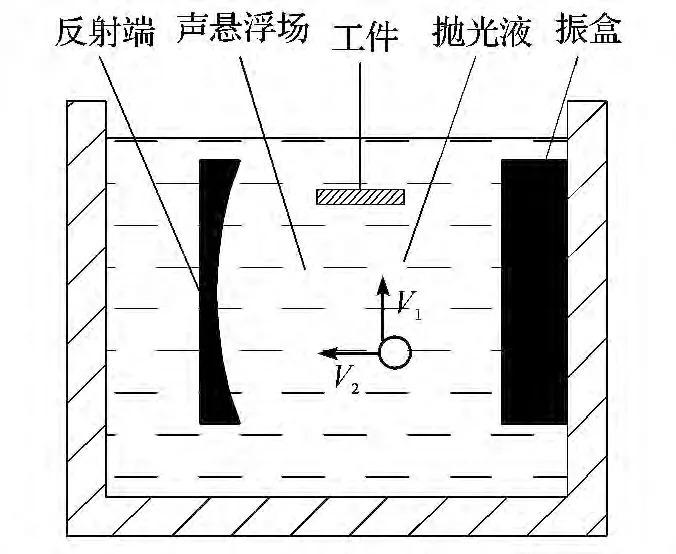

其中,声悬浮抛光是超声抛光的一个重要方向,超声波在抛光液中传播时产生的声压幅值超过液体本身的空化阈值时,就会产生空化效应,伴随着局部能量的集中出现高温、高压、冲击波和高速射流等现象,利用该现象可以使磨粒高速冲击工件表面。冲击过程中,磨粒的速度分解为垂直方向v1和水平方向v2。垂直方向冲击使金属材料实现塑性应变,而水平方向冲击可以实现工件表面微观凸起部分的去除。

声悬浮抛光原理如图4所示。

图4 声悬浮抛光原理示意图

王正伟等人[21-22]开发了声悬浮抛光试验平台,对抛光槽内的声压进行数值模拟,采用水听器法、染色法分析了抛光槽内部声场的分布特性,结果表明,声压幅值的大小在发射端与反射端之间呈正弦规律变化。此外,他们还利用PIV 观测了抛光槽内流场分布,测试表明磨粒的运动情况大致与声压等势线的方向一致,并在抛光槽内声压强度不同的位置对硅片、钨钢进行实验研究,分析了超声空化对加工效果的影响。

林云[23]主要对声悬浮抛光作用下工件表面残余应力松弛进行了研究,根据弹塑性力学理论建立了磨粒冲击工件表面的理论模型,通过有限元分析揭示了声悬浮抛光时对工件表面残余应力松弛效应以及冲击载荷对残余松弛过程的作用规律,最后通过对声悬浮抛光后的工件的表面残余应力进行了测试,证实声悬浮抛光加工方法具有表面低残余应力的加工特征。

2.4 浮法抛光

浮法抛光的抛光装置示意图如图5所示。

该装置采用带有同心圆或螺旋沟槽的高平面度的锡抛光盘,由高回转精度的主轴带动旋转,在抛光液浸没环境下,同时锡盘绕自身轴线定轴旋转,在抛光盘与工件之间形成一层微米级的液膜,磨粒在液膜中不断碰撞浮离工件的表面,工件表面最外层原子与磨粒表面最外层原子在接触点的局部高温高压作用下发生相互扩散,从而使工件表面最外层原子的结合能降低,然后被后续的磨粒碰撞而被去除。该方法最初由日本学者Namba[24]提出,并对此展开深入的研究。经过多年的实验研究表明,浮法抛光技术可用于熔融石英、微晶玻璃等硬脆材料的加工,能获得粗糙度2.0 Å、平面度高达λ/20 的原子级超光滑表面,并且抛光时间与工件表面的初始状态有关。池宪等[25]利用浮法抛光方法对GCr15 轴承钢展开工艺实验研究,获得了无加工变质层的纳米级超光滑表面。

图5 浮法抛光加工装置示意图

2.5 动压浮离抛光

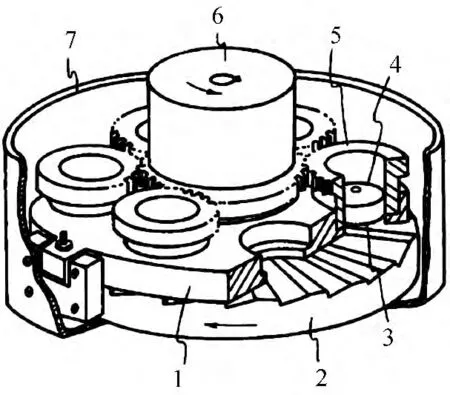

动压浮离抛光是日本学者渡边纯二[26]基于动压推力轴承工作原理提出的一种非接触式超光滑表面加工技术。

其动压浮离抛光装置示意图如图6所示。

图6 动压浮离抛光装置示意图

图6 中,在沿圆周方向上分布着若干个倾斜平面的圆盘在液体浸没环境下旋转,抛光液流经楔形产生液动压使工件浮离圆盘表面,处在间隙间的抛光粒子对工件表面微观凸起的区域不断碰撞,进行抛光加工,进而实现材料原子水平下的去除,利用该加工方法可使3 英寸的硅片表面粗糙度达到1 nm(Ra)。丁少杰[27]通过理论分析与数值模拟的方法对楔形、L 形和抛物线形3 种结构化流道产生液动压的能力进行对比分析,并分析了浮力与抛光盘结构参数的关系,还运用高速摄影技术观测了抛光状态下磨粒的运动及分布情况。

2.6 磨料水射流抛光

磨料水射流抛光最早由荷兰TNO 应用物理研究所的Faehnle 等[28-29]开发的,经过多年的研究,抛光后工件表面粗糙度已达到1 nm(Ra)左右,并且可使抛光去除点的重复性控制在±5%内。他还开发了磨料水射流数控抛光机床。在磨料水射流抛光中抛光液经机械搅拌后由喷枪的喷嘴形成射流喷出,磨粒与工件表面的高速碰撞而产冲蚀、剪切的作用,达到对材料表面凸峰的去除。通过调整喷射的压力、角度、时间等参数可以实现工件表面面形误差的修正,抛光液经回收装置可循环使用。

日本学者Horiuchi 等[30]对磨料射流抛光技术展开试验研究,采用浓度0.8%的氧化铝抛光液,磨粒直径约0.6 μm,以91 m/s 的速度对BK7 进行抛光试验,结果显示工件面形PV 由151 nm 降至29 nm,粗糙度也有一定程度的降低,此外还研究了工艺参数对材料去除率的影响。国内苏州大学的方慧[31-32]对射流抛光过程中的边缘效应通过仿真、试验的研究证实射流抛光不会出现边缘效应问题。中科院成都光电技术研究所施春燕[33-34]对射流抛光材料的去除模型进行深入的理论分析并建立模型,通过实验证明了模型的正确性。此外,他还对射流抛光冲击角度对材料去除面形的影响展开了研究。

国防科技大学李兆泽[35]针对射流抛光的特点,设计出倾斜旋转式抛光光系统,并对喷嘴进行仿真优化,从弹性波理论及其能量分布的角度,分析射流冲击中材料的去除机理,得到垂直与倾斜冲击下材料去除的理论公式,通关相关分析表明射流抛光材料的去除主要是磨粒与工件表面微观凸起部分高速碰撞过程中剪切力作用的结果,并通过实验获得不同角度冲击下材料的去除函数,进而对去除函数的修形能力进行了研究。

最后,他对矩形平面镜和Φ21 mm 的小圆形平面镜进行修形试验,结果表明,磨料水射流抛光具有较高的面形误差收敛比,适用于超光滑光学镜面面形修整[36-37]。

3 超光滑表面加工存在的问题

超光滑表面加工技术正在不断发展之中并取得一定的成绩,各类新型的抛光方法也在开发,如离子束抛光、气囊抛光等。但是目前各类抛光表面加工技术也存在着不足之处。

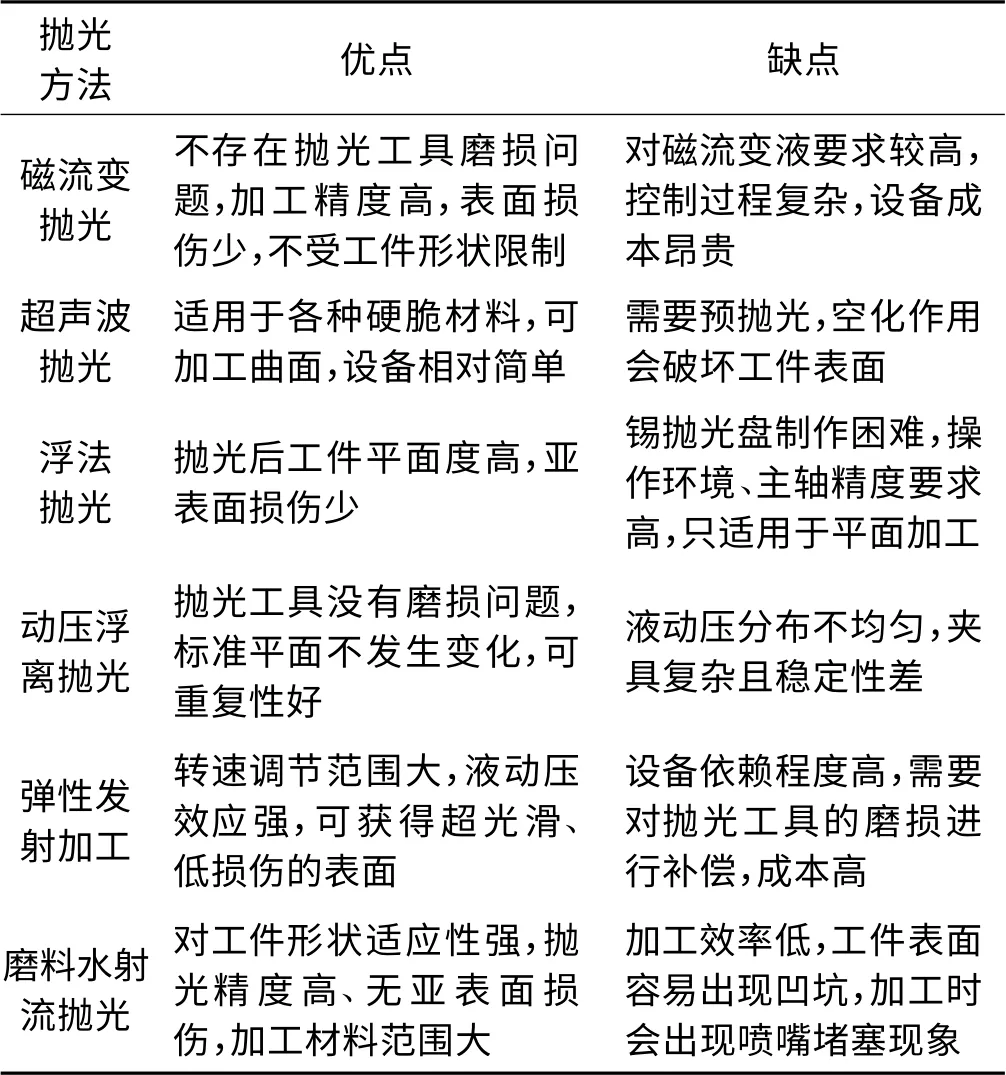

对上述抛光方法的优缺点对比如表1所示。

表1 超光滑表面加工方法的主要优缺点

现对目前超光滑表面加工技术存在的问题总结如下:

(1)对于抛光过程中材料去除机理的认识还不够深入,有待于进一步加强基本理论与加工工艺方面的研究;

(2)由于抛光过程中受具体工况的限制,抛光区域的压力难以精确控制与检测,无法对材料的去除量进行准确的预测,可开发精度高、响应快的压力测量系统以实现抛光区域压力的在线检测;

(3)抛光加工所需设备对精度和稳定性要求较高,急需开发控制精度高、刚度好、智能化、人性化、可靠性高、低成本的抛光设备以及高精度低成本的专用检测装置;

(4)大多数超光滑表面加工技术对设备的依赖程度较高,新型加工原理的超光滑表面加工方法有待开发;

(5)目前超光滑表面加工成本较高,效率低下,难以推广实现批量化生产的要求。

4 结束语

超光滑表面的应用范围将越来越广,其在民品中的比例不断增大,这就要求超光滑表面加工不仅要获得高精度、少无损伤的超光滑表面,而且还要向着自动化、绿色化、低成本、高效率的方向发展,并且批量加工产品的一致性变得越来越重要。然而目前超光滑表面加工普遍存在效率低、成本高的问题。因此,需要深入研究超光滑表面加工材料的去除机理及复合化、无损伤的批量加工工艺,优化原有的加工方法,开发新型的加工原理的方法,以减少对抛光设备的依赖,降低加工成本。

目前,非接触式的抛光方法以其加工精度高、亚表面损伤少的优势仍将会成为未来超光滑表面加工技术发展的主要趋势。各类非接触式的抛光方法中,没有出现同时满足加工效率高、精度好、成本低,且不受工件形状、尺寸、材料限制等要求的抛光方法,因此,还有待于对非接触式超光滑表面加工技术进行进一步的研究。

[1]袁巨龙,张飞虎,戴一帆,等.超精密加工领域科学技术发展研究[J].机械工程学报,2010,46(15):161-177.

[2]许 乔,王 健,马 平,等.先进光学制造技术进展[J].强激光与粒子束,2013,25(12):3098-3105.

[3]HUANG J,JUSZKIEWICZ M,CERDA E,et al.Capillary wrinkling of floating thin polymer films[J].Science,2007,317(5838):650-653.

[4]MALVADKAR N A,HANCOCK M J,SEKEROGLU K,et al.An engineered anisotropic nanofilm with unidirectional wetting properties[J].Nature Materials,2010,9(12):1023-1028.

[5]袁巨龙.功能陶超精密加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[6]马占龙,刘 健,王君林.超光滑光学表面加工技术发展及应用[J].激光与光学电子进展,2011,48(8):71-77.

[7]MORI Y,YAMAUCHI K,ENDOK.Mechanism of atomic removal in elastic emission machining[J].Precision Engineering,1988(10):24-28.

[8]JEONG D K.Motion analysis of powder particles in EEM using cylindrical polyurethane wheel[J].International Journal of Machine Tools and Manufacture,2002,42(1):21-28.

[9]KUBOTA A,MIMURA H,INAGAKI K.Effect of particle morphology on removal rate and surface topography in elastic emission machining[J].Journal of the Electrochemical Society,2006,153(9):874-878.

[10]KANAOKA M,LIU C,NOMURA K.Figuring and smoothing capabilities of elastic emission machining for low-thermal-expansion glass optics[J].Journal of Vacuum Science and Technology,2007,25(6):2110-2113.

[11]JOSHI M,MORE S,SINGH R,et al.Experimental characterization of hydrodynamic nanopolishing of flat steel plates[J].Precision Engineering,2012,36(3):424-434.

[12]ZHAO J,CAO Z Q,ZHAN J M,et al.Research on hydrodynamic suspension nanoscale polishing for K9 optical glass[J].International Journal of Computer Applications in Technology,2007,29(2-4):257-261.

[13]EKER J,MALONBORG J.Design and implementation of a hybrid control strategy[J].IEEE Trans &Control Systems Society,1999,19(4):12-21.

[14]ZHURAVSKII N A,POLESSKII D E,PROKHOROV I V.Rheodynamic precision surface treatment controlled by a magnetic field[J].Journal of Engineering Physics and Thermophysics,2002,75(2):390-395.

[15]ZHANG Fei-Hu,QIU Zhong-Jun,KANG Gui-Wen.Research on magnetorheological finishing of optical glass[J].Chinese Journal of Mechanical Engineering,2002(15):175-177.

[16]王慧军.超声波磁流变复合抛光关键技术研究[D].哈尔滨:哈尔滨工业大学机电工程学院,2007.

[17]张 云,冯之敬,赵广木.磁流变抛光工具及其去除函数[J].清华大学学报(自然科学版),2004,44(2):190-193.

[18]周 忆,梁德沛.超声研磨硬脆材料的去除模型研究[J].中国机械工程,2005,16(8):664-666.

[19]SUZUKI H,MORIWAKI T,OKINO T.Development of ultrasonic vibration assisted polishing machine for micro aspheric die and mold[J].CIRP Annals-Manufacturing Technology,2006,55(1):385-388.

[20]HOCHENG H,KUO K L.Fundamental study of ultrasonic polishing of mold steel[J].International Journal of Machine Tools & Manufacture,2002(42):7-13.

[21]王正伟.声悬浮抛光磨粒流场分析及试验研究[D].杭州:浙江工业大学机电学院,2012.

[22]林 云,王正伟,文东辉.声悬浮抛光磨粒流场研究[J].机电工程,2013,30(3):281-283.

[23]林 云.声悬浮抛光表面完整性研究[D].杭州:浙江工业大学机械工程学院,2013.

[24]NAMBA Y,OHNISHI N,YOSHIDA S,et al.Ultra-precision float polishing of calcium fluoride single crystals for deep ultra violet applications[J].Annals of the CIRP,2004,53(1):459-462.

[25]池 宪,房建国,锁小红,等.浮法抛光在金属纳米级超光滑表面加工中的应用[J].航空精密制造技术,2009,45(2):12-14.

[26]WATANABE J,SUZUKI J,KOBAYASHI A.High precision polishing of semiconductor materials using hydrodynamic principle[J].CIRP Annals-Manufacturing Technology,1981,30(1):91-95.

[27]丁少杰.基于多重分形理论的悬浮抛光流场分析方法研究[D].杭州:浙江工业大学机械工程学院,2013.

[28]BOOIJ S M,BRAAT J J,FAEHNLE O W.Nanometer deep shaping with fluid jet polishing[J].Optical Engineering,2002,41(8):1926-1931.

[29]BOOIJ S M,FAEHNLE O W,BRAAT J J.Shaping with fluid jet polishing by footprint optimization[J].Applied Optics,2004,43(1):67-69.

[30]HORIUCHI O,IKENO J,SHIBUTANI H,et al.Nano-abrasion machining of brittle materials and its application to corrective figuring[J].Precision Engineering,2007(31):47-54.

[31]FANG Hui,GUO Pei-Ji,YU Jing-Chi.Surface roughness and material removal in fluid jet polishing[J].Applied Optics,2006,45(17):4012-4019.

[32]方 慧,郭培基,余景池.液体喷射抛光技术材料去除机理的有限元分析[J].光学精密工程,2006,14(2):218-223.

[33]SHI Chun-Yan,YUAN Jia-Hu,WU Fan,et al.Material removal model of vertical impinging in fluid jet polishing[J].Chinese Optics Letters,2010,8(3):323-325.

[34]施春燕,袁家虎,伍 凡,等.冲击角度对射流抛光中材料去除面形的影响分析[J].光学学报,2010,30(2):513-517.

[35]LI Zhao-Ze,LI Sheng-Yi,DAI Yi-Fan,et al.Optimization and application of influence function in abrasive jet polishing[J].Applied Optics,2010,49(15):2947-2953.

[36]李兆泽.磨料水射流抛光技术研究[D].长沙:国防科学技术大学机电工程与自动化学院,2011.

[37]LI Zhao-Ze,WANG Jian-Min,PENG Xiao-Qiang,et al.Removal of single point diamond-turning marks by abrasive jet polishing[J].Applied Optics,2011,50(16):2458-2463.