再热器减温水调节阀运行异常的分析与改进

徐 云,金 熊

(1.浙江浙能乐清发电有限责任公司,浙江 乐清 325609;2.华电半山发电有限公司,浙江 杭州 310015)

在燃煤火力发电过程中,从锅炉出来的高温高压蒸汽进入汽轮机高压缸做功后,蒸汽的温度和压力都有较大下降.为了充分利用锅炉的热能,将高压缸的排汽再送回至锅炉,利用锅炉中的高温烟气对蒸汽重新加热,再送回至汽轮机中压缸做功,形成一次再热,可以有效降低电厂煤耗,提高燃料的利用效率.[1]某电厂600 MW 超临界火力发电机组在省煤器出口处设有烟气档板,通过控制低温再热器和低温过热器的烟气流量,实现对再热汽温的正常调节.另设有再热器微量喷水减温器和事故喷水减温器,前者作为再热汽温调节的辅助手段,以弥补烟气档板调温控制的不足,后者仅在再热器进口汽温超温等特殊情况下使用.再热器减温水调节阀安装在锅炉再热器系统的事故喷水管道上,它根据再热蒸汽的温度、压力等信号来控制阀门开度,调节喷水管的进水量,实现对再热汽温的自动调节.由于再热器减温水主要作为再热蒸汽温度的微调手段,因此对减温水调节阀的调节精度要求极高.该电厂交叉布置了两个再热器减温水调节阀,采用的是FISHER公司的产品,阀门公称通径 DN50,压力等级ANSI2500LB.

1 存在问题

该电厂再热器减温水调节阀在使用一段时间后出现了阀门线性度变差、调节性能下降、密封面被汽蚀和冲刷等现象,尤其是小流量调节时,阀门前后压差过大,导致振动加剧,进而引发定位器失准,使阀门的调节精度大大降低.此外,随着运行时间的增加,该调节阀还出现内漏问题,大大时导致锅炉超温,大大影响了机组运行的稳定性和安全性.[2]

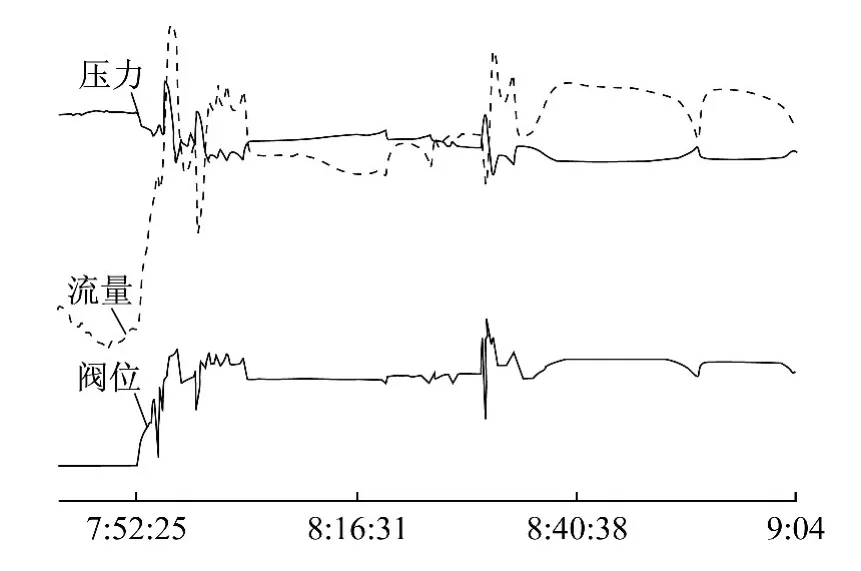

图1为该机组再热器减温水调节阀在一段时间内接连发生3次故障时减温水压力和流量的变化曲线.故障发生时,调节阀阀位剧烈跳动,再热器减温水流量及压力也随之发生剧烈变化.

图1 2011年5月18日调节阀故障时减温水的变化曲线

2 原因分析

研究再热器减温水调节阀在关断状态下漏流量过大、调节性能不佳等问题,分析其问题产生的原因有以下几种:

(1)再热器减温水阀前、阀后压差较大,在高压差工况下,会对阀内件产生冲刷损坏,使密封面丧失关闭能力,造成漏流量过大,蒸汽温度控制困难;

(2)原阀内件设计结构不合理,只是单座阀芯曲线调节,一级节流承担了5 MPa以上的压差,导致阀门在小开度工况下冲刷严重;

(3)原有的阀内件是单级节流,阀门前后压差过大引起阀门震动大;

(4)现有阀门的节流等级少,介质流速过快,阀内件难以实现精确调节;

(5)由于阀后压力低于饱和压力,阀门密封面和阀笼等部件严重汽蚀.

上述原因导致调节阀产生阻塞流,继而引起汽蚀现象.汽蚀是材料在液体的压力和温度达到临界值时产生的一种破坏形式,分为闪蒸和空化两个阶段.闪蒸是一种非常快速的转变过程,当流体流经调节阀时,由于阀座和阀瓣形成局部收缩的流通面积,产生局部阻力,使流体的压力和速度发生变化.当入口绝对压力的流体流经节流孔时,流速突然急剧增加,静压骤然下降,孔后出口绝对压力达到该流体所在情况下的饱和蒸汽压力前,部分流体汽化成气体,产生气泡,形成气液两相共存现象,称为闪蒸阶段.闪蒸过程中气泡破裂时所有的能量集中在破裂点上,产生几千牛顿的冲击力,冲击波的压力可高达2×103MPa,大大超过了大部分金属材料的疲劳破坏极限.同时,局部温度高达几千摄氏度,这些过热点引起的热应力是产生汽蚀破坏作用的主要因素.汽蚀如同砂子喷在零件表面一样,将零件表层撕裂,形成粗糙的渣孔般的外表面.在高压差恶劣条件下,极硬的阀瓣和阀座也会在很短时间内遭到破坏,发生泄漏,影响阀门的使用性能.同时,汽蚀过程中,空化时气泡破裂释放出巨大的能量,会引起阀内部零件的振动,并传导到管道,产生高达10 kHz的噪声,气泡越多,噪声越大.闪蒸和空化会对阀门造成一定程度的损坏,降低其使用寿命.

3 解决方案

分析再热器减温水调节阀的缺陷原因,确定其解决方案如下:对再热器减温水阀的内件进行改造,以提高再热器减温水调节阀的调节精度,确保关断的严密性.由于原调节阀的节流过大,需对原阀的流通能力进行计算并设计,选择合适的阀内件型式,并采取措施防止汽蚀的产生.以该电厂3#机组为例,汽轮机中压缸出口压力为 10.0 MPa,温度为296℃,阀门开度为 8.4%(手动状态),再热器压力为 4.45 MPa,温度为 595 ℃,流量变化为80.7 t/h(流量稳定时).改造前在阀门未操作并且阀门指令和反馈变化只有0.4%情况下,流量在3 min内会自动下降到12 t/h,然后管道和阀门发生严重振动.

3.1 基础数据及基本核算公式

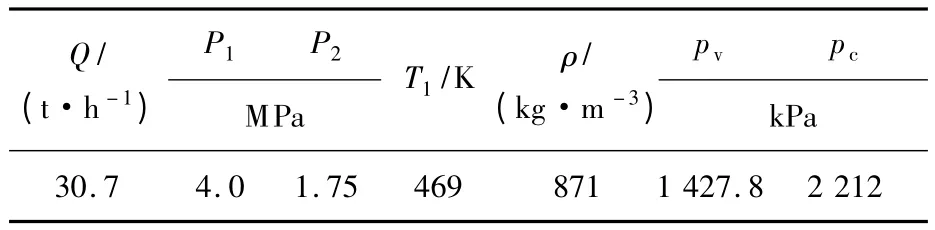

再热器减温器的介质为水,其参数值如表1所示.

表1 减温水参数

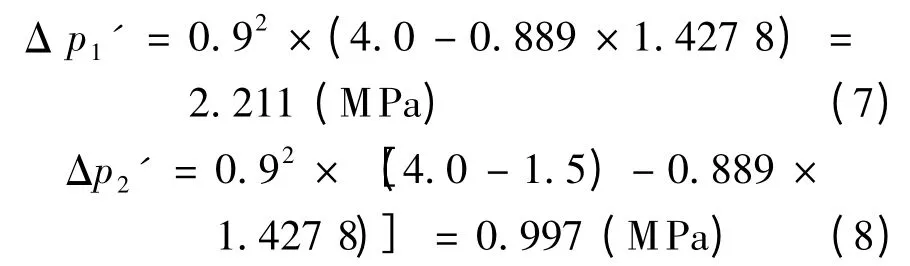

基本核算的计算方式如下:[3-4]

式中:Δp——实际压差;

Δp'——阻塞流压差;

FL——阀门的压力恢复系数,原调节阀为单阀座,抛物线型阀芯(流开)取值为 0.9;

FF——液体的临界压力比系数.

由结果可知:Δp>Δp',此时为阻塞流情况.

3.2 防汽蚀产生的设计计算

为了防止调节阀的汽蚀、控制噪声,单靠改变冲刷面的材料已无法满足要求,需要控制缩流面处的压力,使其保持不低于液体的饱和蒸气压力.此时,可采取特殊防汽蚀设计的阀笼结构,对于压差较大的场合,还可以通过多级降压,确保介质通过每一降压段时的压力不小于液体的饱和蒸气压力.闪蒸和空化出现的先决条件是阻塞流的产生,这时调节阀两端压差即为阻塞流压差Δp'.当Δp≤Δp'时,可避免闪蒸和汽蚀的发生.采用多级降压时每一级降压的实际压差Δp均应小于阻塞流压差 Δp'.

根据多级节流的原理,每一级的压降将按几何级数递减.

由于实际情况中 Δp>Δp',且 p2>pv,所以不采用降压措施将产生汽蚀现象.为了避免汽蚀的产生,应采取多级降压措施,初定为二级降压:[4]

由式(1)、式(5)和式(6)解得:

Δp2=2.25 - 1.5=0.75(MPa)根据式(2)得:

3.3 调节阀的流通能力计算

调节阀流通系数(CV值)为:

式中:N1=0.1;

4 解决方案

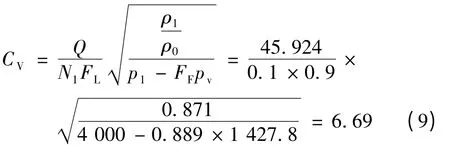

分析原阀内件的破坏情况和相关运行记录,结合上述计算,对原阀内件进行了如下改造.

(1)阀芯上加多个节流槽,以改善防卡机能.如有小的焊渣等固体颗粒,可以进入节流槽,防止阀门卡涩阀芯导向面.

(2)将节流面与密封面分开,节流面主要起节流消耗流体能量的作用,再加上密封面处堆焊硬质合金.调节级数的增加,优化了调节阀的特性曲线,适应了自动控制要求.

(3)阀芯与阀座密封面及修正阀笼材质均选用高硬度合金材料,并进行密封面司太立堆焊+阀内件全表面高级渗氮,硬度可达到 HRC70,硬度和韧性极佳,远高于原密封面的硬度 HRC45(而且只是密封面局部硬化,阀芯外表面无硬化处理),阀笼配合阀芯全行程调节,提高了调节精度,防止流体冲刷.

(4)原阀笼开孔仅起通流作用,现阀笼上分布等百分比特性小孔,以增加节流等级,延长阀内件运行寿命.

(5)重新计算调节阀的CV值,优化阀内件流通能力和调节性能.

(6)采用低噪声防振动结构,消除了因存在振动而造成阀杆的断裂现象.

改造前后阀门结构对比如图2所示.

图2 改造前后阀门结构对比

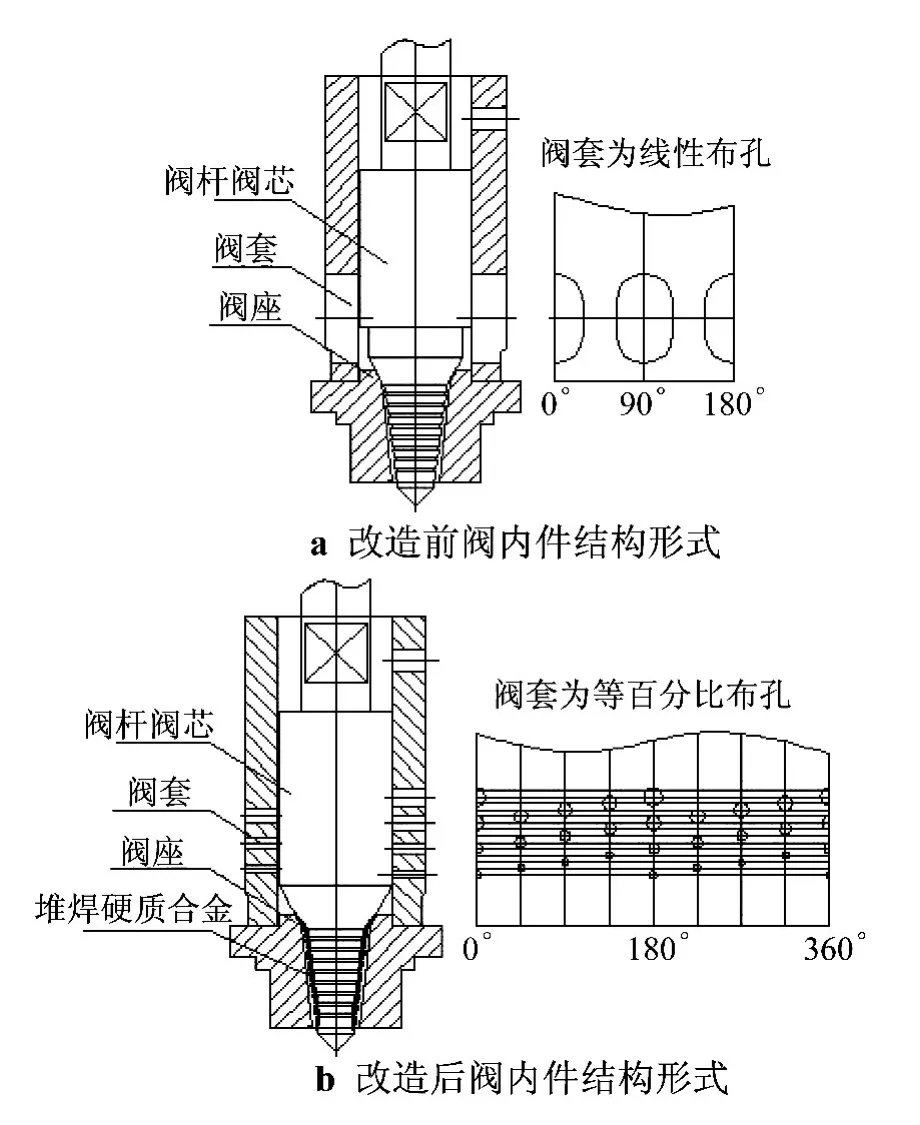

改造后,对再热器减温水调节阀的调节特性进行了在线测试,如图3所示.由图3可以看出,改造后调节阀的调节特性非常好,阀门调节精度大大提高,完全可以适应自动控制的要求.

图3 改造后阀门调节特性曲线

5 结语

对再热器减温水调节阀出现的问题进行了有针对性的改造后,其缺陷明显减少.调节级数的增加,优化了调节阀的特性曲线,使阀门调节精度大大提高,适应了自动控制要求,同时还消除了减温水系统的泄漏量,减少了设备维护的工作量.阀门密封面处经过堆焊硬质合金及渗氮处理后,加大了阀芯磨损强度,提高了阀门关断的严密性,达到泄漏等级标准,消除了运行中管道和阀门存在的振动.实际运行和性能试验数据显示,各个负荷下再热器减温水量明显下降,优化了蒸汽温度调节与控制的效果,提高了锅炉本体运行的可靠性,保证了机组安全和经济运行.

[1]关金峰,王军,魏铁铮.再热蒸汽喷水减温的热经济性分析[J].华东电力,2001(1):20-22.

[2]宋大勇,文岩,吴炬,等.600 MW超临界锅炉再热器事故减温水量大原因分析及措施[J].锅炉技术,2013,44(5):62-65.

[3]中国国家标准化管理委员会.GB/T 17213.2—2005工业过程控制阀[S].北京:中国标准出版社,2005.

[4]中国国家标准化管理委员会.GB/T 17213.17—2010工业过程控制阀[S].北京:中国标准出版社,2010.