两种汽轮机转子钢蠕变-疲劳裂纹扩展特性对比

张亚杰,纪冬梅,陈建钧,陈乃超,王 昊

(1.上海电力学院 能源与机械工程学院,上海 200090;2.华东理工大学 机械与动力工程学院,上海 200237)

汽轮机转子在服役过程中不但要承受一定的离心应力和热应力而发生蠕变损伤,同时转子在汽轮机启停、变负荷运行的过程中也会受到交变应力的作用而发生低周疲劳损伤,进而萌发裂纹.但从失效力学的角度来说,裂纹萌生并不意味着转子寿命的终结,只有当裂纹扩展到一定程度达到临界尺寸时才会失稳扩展,导致转子寿命的终结.1974年美国某电站CrMoV转子钢运行时发生断裂事故,调查结果表明,此次转子失效就是由于蠕变-疲劳交互作用下的长期累积损伤造成的.[1]因此,研究转子钢的裂纹扩展特性显得非常必要.

1 蠕变-疲劳裂纹扩展试验

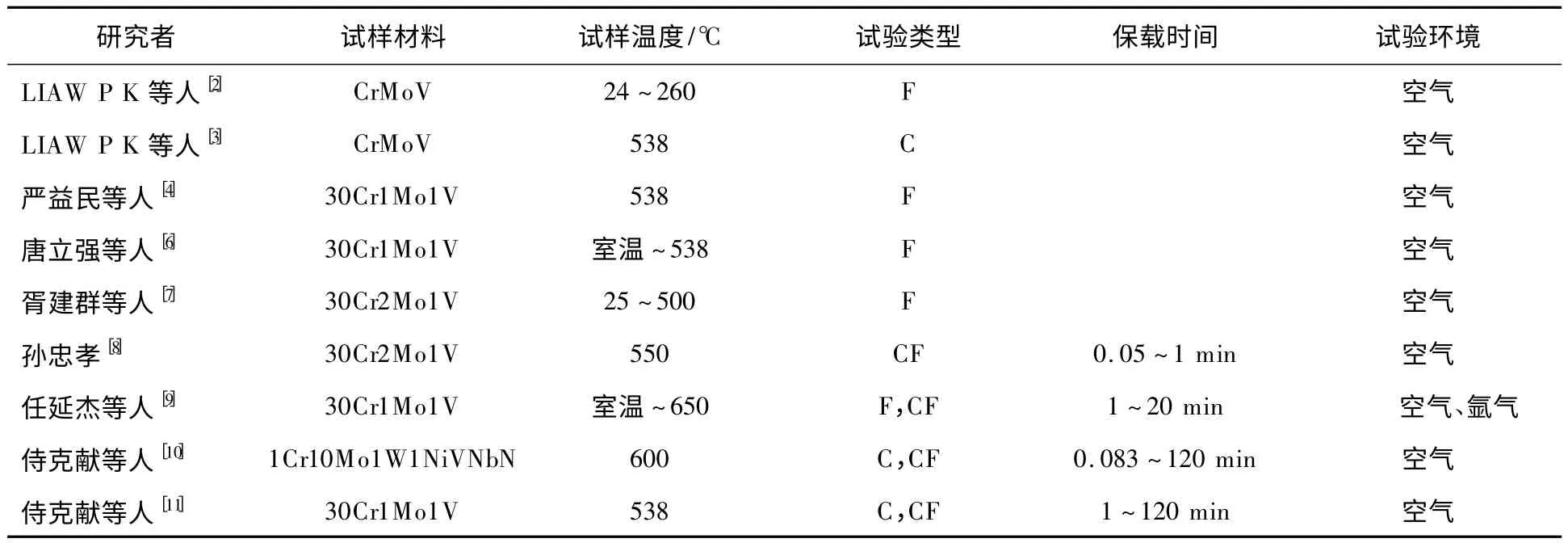

近年来,国内外对转子钢裂纹扩展特性进行了较多的研究,部分研究结果如表1所示.其中,试验类型包括蠕变试验、疲劳试验、蠕变-疲劳试验3种.

根据试验结果分析温度、应力、应力比、保载时间、氧化等因素对裂纹扩展的影响,研究裂纹扩展机制及规律,为寿命预测提供理论基础.LIAW P K等人[2-3]进行了试验温度、应力比对 CrMoV钢裂纹扩展的影响,以及C*参数与裂纹扩展速率相关性的研究,发现应力比越大,门槛值ΔKth越小,并且随着试验温度的升高,这种影响逐渐减小,说明C*参数能够很好地描述蠕变裂纹扩展速率.严益民等人[4]分析了30Cr1Mo1V汽轮机转子不同部位的裂纹扩展特性,发现服役温度越高、应力越大的部位裂纹扩展速率越快,碳化物的转移及转变是材料特性下降的主要原因.JEGLIE F[5]认为裂纹扩展是一种受体扩散控制的热激活过程,类似于化学反应中 Arrhenius方程,进而给出了定量描述温度对裂纹扩展速率影响大小的关联式.

唐立强等人[6]结合试验研究了温度变化对裂纹扩展速率的影响,并给出了30Cr1Mo1V钢的疲劳裂纹扩展速率的变化规律,但适用性仍有待验证.胥建群等人[7]分析了应力比 R和温度 T对30Cr2Mo1V裂纹扩展的影响,与文献[2]的结果一致.孙忠孝[8]研究了两种高周蠕变-疲劳裂纹的扩展特性,根据LAGNEBORG R提出的线性损伤修正模型评估了蠕变-疲劳交互作用的大小.任延杰等人[9]进行了氧化对蠕变-疲劳裂纹扩展影响的研究,发现氧化会促进裂纹的扩展,并且随着温度的升高,氧化对裂纹扩展的影响越明显.

表1 国内外裂纹扩展试验结果

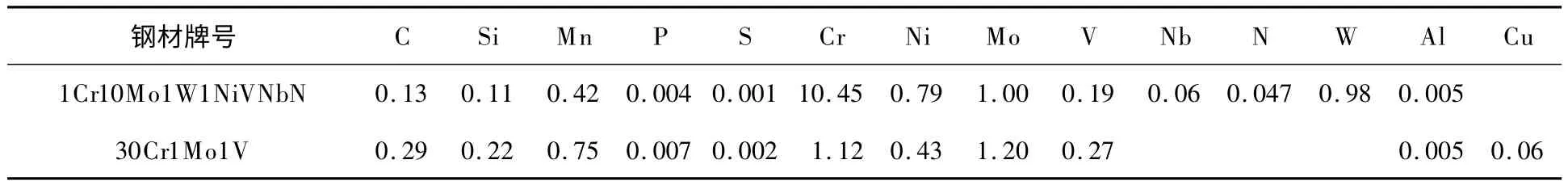

虽然关于裂纹扩展特性的研究得到了长足的发展,但由于裂纹扩展机理非常复杂,研究成果仍存在很大的局限性,比如文献[6]拟合的关联式仅适用于420~538℃小范围内的裂纹扩展,超出范围以外时误差很大,不符合试验事实.本文针对1Cr10Mo1W1NiVNbN钢和30Cr1Mo1V钢的裂纹萌生时间,对比了两种转子钢的蠕变-疲劳裂纹扩展特性,并采用线性损伤模型分析了裂纹扩展的相关性,其化学成分和力学性能分别如表2和表3所示.

表2 1Cr10Mo1W1NiVNbN与30Cr1Mo1V的化学成分 Wt/%

表3 1Cr10Mo1W1NiVNbN与30Cr1Mo1V的力学特性

2 蠕变裂纹和蠕变-疲劳裂纹的萌生时间

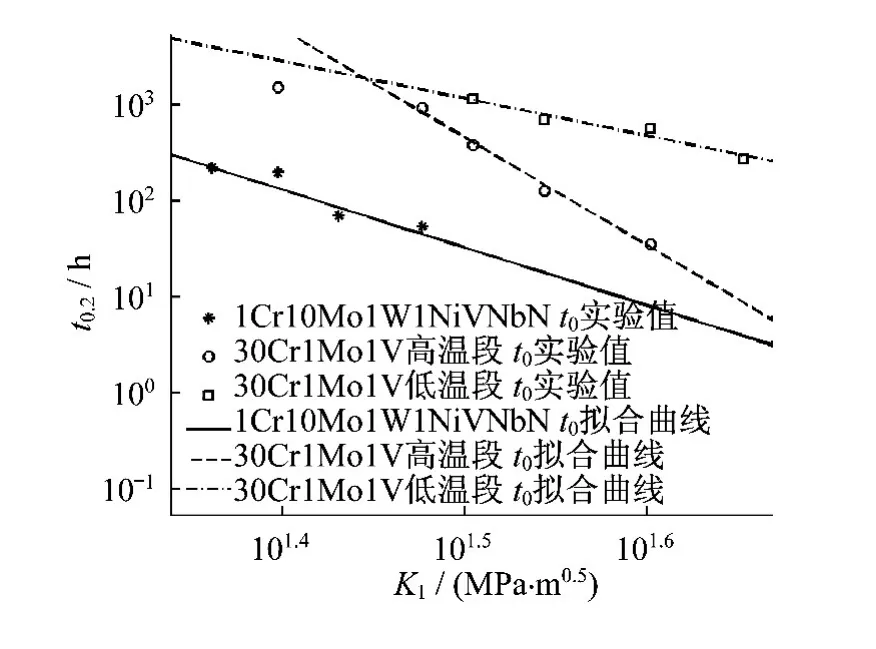

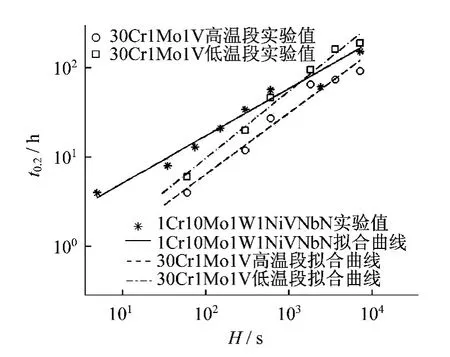

蠕变裂纹的扩展过程一般分为萌生、扩展、失稳 3 个阶段,ASTM E1457-00[12]将裂纹扩展到a=0.2 mm时所对应的时间作为裂纹萌生时间t0.2.根据文献[10]和文献[11]的试验数据,本文分析了1Cr10Mo1W1NiVNbN钢在600℃、30Cr1Mo1V钢转子高温段、低温段在538℃时蠕变裂纹及蠕变-疲劳裂纹的萌生时间t0.2与初始应力强度因子KI和保载时间H的关系.

图1为蠕变裂纹萌生时间t0.2与KI的关系.

图1 蠕变裂纹萌生时间与初始应力强度因子的关系

由图1可知,初始应力强度因子越大,裂纹的萌生时间就越短;在相同的条件下,1Cr10Mo1W1NiVNbN钢的裂纹萌生时间低于30Cr1Mo1V钢,高温段低于低温段.加载过程中材料会发生晶界滑移,晶界滑移的差异性是导致蠕变裂纹形核的主要原因,载荷越大晶界滑移越明显;高温段材料损伤大于低温段,因此低温段抗击裂纹形核的能力强于高温段.t0.2与 KI两者的对数呈线性关系,拟合关联式如表4所示.

表4 蠕变裂纹萌生时间与初始应力强度因子的关联式

相同材料在一定温度和应力条件下的裂纹萌生时间是相同的,因此可以用蠕变裂纹萌生时间来衡量材料抵抗蠕变裂纹扩展的能力及评估材料的使用安全性.[13]

文献[10]和文献[11]采用应力控制,通过设置最大载荷处的保载时间 H,对1Cr10Mo1W1NiVNbN钢和30Cr1Mo1V钢进行了蠕变-疲劳裂纹扩展试验,图2为蠕变-疲劳裂纹萌生时间与保载时间的关系.

图2 蠕变-疲劳裂纹萌生时间 t0.2与保载时间H的关系

由图2可知,保载时间越长,裂纹的萌生时间越长;1Cr10Mo1W1NiVNbN钢的蠕变-疲劳裂纹萌生时间高于30Cr1Mo1V钢,这与蠕变裂纹的萌生规律相反.而高温段、低温段则与蠕变裂纹萌生规律相似,低温段依然高于高温段.疲劳载荷同样会引起晶界滑移,但疲劳载荷是变化的,这是由于塑性变形的存在,一个周期结束时仍存在残余变形.裂纹萌生阶段是损伤不断累积的过程,疲劳会促进损伤的累积,因此蠕变-疲劳裂纹的萌生时间会随着保载时间的减小而缩短.

在一定保载时间范围内蠕变-疲劳裂纹萌生时间与保载时间的双对数呈线性关系,拟合关联式见表5.

表5 蠕变-疲劳裂纹萌生时间与保载时间的关联式

综上分析,蠕变裂纹萌生时间随着初始应力强度因子的增大而缩短,蠕变-疲劳裂纹萌生时间随着保载时间的增大而延长,疲劳促进了裂纹的萌生.晶界的滑移导致裂纹成核,但两种裂纹的扩展机制不同,蠕变裂纹形核是由于材料长时间的特性下降导致晶界滑移的增加,表现为微观空洞,蠕变-疲劳裂纹形核是由于每次循环晶界挤入挤出净量的累积,表现为微观开裂.两种材料蠕变与蠕变-疲劳裂纹萌生时间差异性取决于材料的蠕变疲劳特性,相比而言,1Cr10Mo1W1NiVNbN钢的抗疲劳特性要强于30Cr1Mo1V钢,抗蠕变特性要劣于30Cr1Mo1V钢,蠕变-疲劳裂纹萌生时间要长于30Cr1Mo1V钢,而蠕变裂纹萌生时间要小于30Cr1Mo1V钢.

另外,裂纹萌生时间t0.2与初始应力强度因子KI及保载时间H的双对数呈一定线性关系,拟合平均误差小于20%,预测精度 S范围为0.7~1.3,可用于预测裂纹的萌生时间,符合工程应用的要求.

3 裂纹稳定扩展特性

图3为两种转子钢的蠕变裂纹扩展特性曲线.由图3可知,初始应力强度因子越大,裂纹扩展到相同长度所需要的时间越短.相同条件下,1Cr10Mo1W1NiVNbN钢的裂纹扩展速率明显比30Cr1Mo1V钢快,这说明30Cr1Mo1V钢的抗蠕变性能更优.

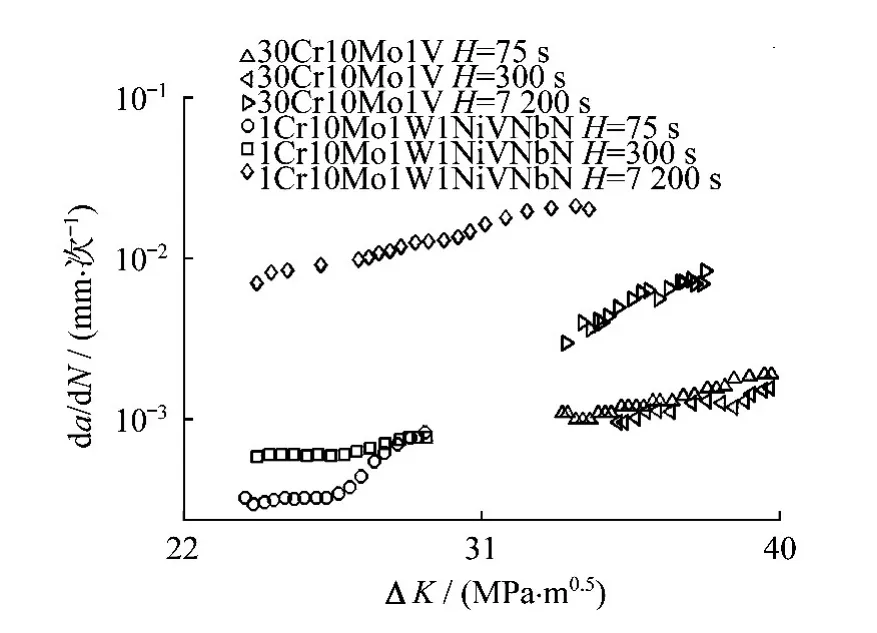

图4为两种转子钢的蠕变-疲劳裂纹扩展速率曲线.

由图4可知,保载时间越大,裂纹扩展速率越大;保载时间较短时,裂纹扩展速率差异性较小,甚至部分区域会发生重叠,保载时间较长的裂纹扩展速率与保载时间较短的相比成倍增加;1Cr10Mo1W1NiVNbN钢的裂纹扩展速率与30Cr1Mo1V钢在保载时间较短时相差不大,而当保载时间较长时前者的裂纹扩展速率明显高于后者.根据两种材料的蠕变-疲劳特性,在引入疲劳载荷时,相同保载时间下1Cr10Mo1W1NiVNbN钢的裂纹扩展速率应该低于30Cr1Mo1V钢,但保载时间不同时的试验结果却不一样,这表明不同保载时间的蠕变-疲劳裂纹扩展机制不同.

图3 两种转子钢的蠕变裂纹扩展特性曲线

图4 不同保载时间条件下两种转子钢的蠕变-疲劳裂纹扩展速率曲线

图5 给出了1Cr10Mo1W1NiVNbN钢蠕变-疲劳裂纹扩展速率da/dN与应力强度因子ΔK的关系.

由图5可知,裂纹扩展速率与应力强度因子的双对数有着明显的线性关系.

为了进一步研究不同保载时间条件下裂纹扩展机制,拟合了1Cr10Mo1W1NiVNbN钢蠕变-疲劳裂纹扩展速率,其拟合关联式见表6.

图5 1Cr10Mo1W1NiVNbN钢蠕变-疲劳裂纹扩展速率与应力强度因子的关系

表6 1Cr10Mo1W1NiVNbN钢蠕变-疲劳裂纹扩展拟合公式

4 蠕变-疲劳裂纹扩展受控机制

蠕变-疲劳裂纹扩展行为是受控于疲劳相关的循环条件还是受控于蠕变相关的时间条件,目前未达成一致结论.SAXENA A[14]将蠕变-疲劳裂纹扩展速率分为与循环相关的疲劳裂纹扩展速率和与时间相关的蠕变裂纹扩展速率两部分,以研究蠕变及疲劳对裂纹扩展的影响,并给出了裂纹扩展关系式:

沈祝闽等人[15]根据SAXENA A提出的线性损伤模型,研究了保载时间对涡轮盘合金GH4169和GH2036高温低周裂纹扩展特性的影响.

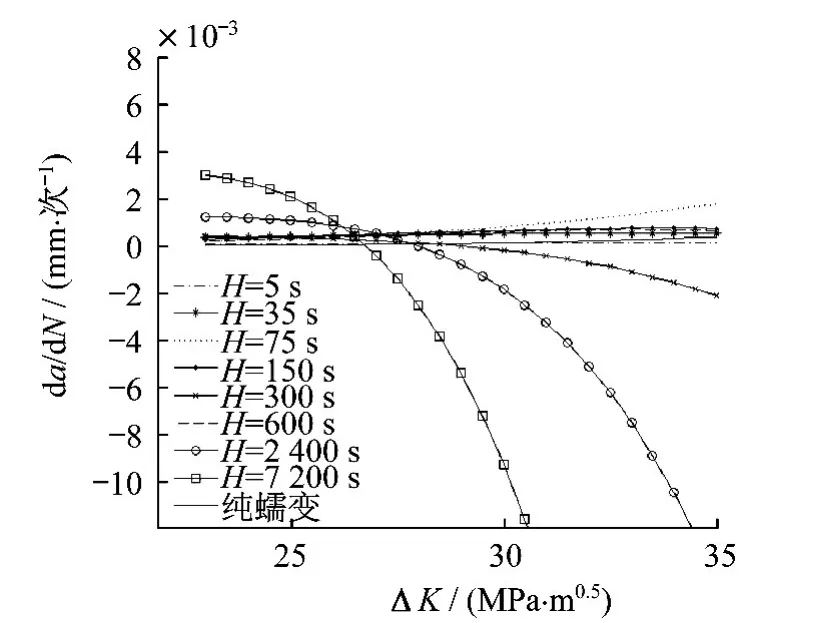

文献[6]、文献[14]和文献[15]将疲劳部分裂纹的扩展贡献看作是同温度条件下与梯形波载荷加载速率一致的三角波纯疲劳裂纹扩展速率,蠕变部分作为保载时间范围内积分的静载荷蠕变裂纹扩展速率.文献[10]给出了相同试验条件下1Cr10Mo1W1NiVNbN钢蠕变裂纹扩展关联式结合上文中拟合不同保载时间的蠕变-疲劳裂纹扩展关联式,根据线性损伤模型就可得到不同保载时间下疲劳部分的裂纹扩展速率,以及相同时间蠕变裂纹扩展速率,如图6所示.

图6 疲劳部分和蠕变部分的裂纹扩展曲线

除300 s外,保载时间从5 s增加到600 s的疲劳裂纹扩展速率差异性较小;保载时间为2 400 s和7 200 s时的疲劳裂纹扩展速率,前期高于低保载时间时的疲劳裂纹扩展速率,而后期则低于低保载时间时的疲劳裂纹扩展速率,且为负值.从扩展速率的一致性来看,该模型适用于保载时间比较短的裂纹扩展试验.另外,蠕变与疲劳的交互作用,前期促进了裂纹的扩展,而后期则抑制了裂纹的扩展,并且这种交互作用对裂纹扩展的影响随着试验的进行先减小后增大.但蠕变与疲劳二者之间的相互影响不能确定,需要补充同等条件下的三角波纯疲劳试验进行验证.

当保载时间较短时,疲劳裂纹的扩展速率高于蠕变裂纹扩展速率,裂纹扩展取决于与疲劳相关的循环条件;保载时间较长时,前期疲劳裂纹扩展速率高于蠕变裂纹扩展速率,后期疲劳裂纹扩展速率低于蠕变裂纹扩展速率,而后期占整个寿命的绝大部分,因此裂纹扩展取决于与蠕变相关的时间条件.文献[10]、文献[11]和文献[16]将保载时间转换为频率,分析了不同保载时间下裂纹的扩展速率与频率的关系,以区分蠕变-疲劳裂纹扩展是与循环相关还是与时间相关.通过线性损伤模型得出的结论与文献[10]、文献[11]、文献[16]和文献[17]中通过频率对裂纹扩展速率相关性的结论是一致的.

5 结论

(1)裂纹萌生时间与初始应力强度因子及保载时间二者的双对数在一定范围内呈线性关系,拟合了1Cr10Mo1W1NiVNbN钢和30Cr1Mo1V钢的裂纹萌生时间与初始应力强度因子、保载时间的关联式,平均误差小于20%,预测精度 S范围为0.7~1.3,可用于预测裂纹萌生时间.

(2)初始应力强度因子的增加促进了晶界滑移,加速了裂纹的成核,进而导致蠕变裂纹萌生时间随着初始应力强度因子的减小而增加;疲劳促进了损伤的累积,因此蠕变-疲劳裂纹萌生时间随着保载时间的减小而缩短.

(3)1Cr10Mo1W1NiVNbN钢的抗疲劳特性强于30Cr1Mo1V钢,1Cr10Mo1W1NiVNbN钢的抗蠕变特性低于30Cr1Mo1V钢,不同保载时间条件下的蠕变-疲劳裂纹扩展机制不同.

(4)线性累计损伤模型适合于保载时间比较短的裂纹扩展试验,此时蠕变-疲劳裂纹扩展行为受控于与疲劳相关的循环条件;保载时间较长时,蠕变-疲劳的交互作用比较明显,不再适合线性损伤模型,裂纹扩展行为受控于与蠕变相关的时间条件.

[1]李益民,杨百勋,史志刚,等.汽轮机转子事故案例及原因分析[J].汽轮机技术,2007,49(1):66-69.

[2]LIAW P K,SAXENA A,SWAMINATHAN V P,et al.Effects of load ratio and temperature on the near-threshold fatigue crack propagation behavior in a CrMoV steel[J].Metallurgical Transaction A,1983,14(A):1 631-1 640.

[3]LIAW P K,SAXENA A.Crack propagation behavior under creep conditions[J]. International Journal of Fracture,1992,54(1):329-343.

[4]严益民,胡正飞,林富生,等.汽轮机转子30Cr1Mo1V钢长期服役状态下的高温疲劳行为[J].材料工程,2012(11):38-41.

[5]JEGLIC F.Fatigue at elevated temperature[M].Philadelphia:American Society for Testing and Materials,1973:139-148.

[6]唐立强,黎锐文,李琪,等.亚临界温度条件下转子钢疲劳裂纹扩展速率[J].哈尔滨工程大学学报,2000,21(4):73-78.

[7]胥建群,庄贺庆.汽轮机转子钢30Cr2MoV高温疲劳裂纹扩展试验研究[J].西安交通大学学报,1988,22(4):57-65.

[8]孙忠孝.汽轮机转子钢疲劳-蠕变交互作用[J].汽轮机技术,1990,32(1):17-30.

[9]任延杰,陈荐,何建军,等.高温氧化对30Cr1Mo1V钢蠕变-疲劳裂纹扩展速率的影响[J].动力工程学报,2011,31(6):481-484.

[10]侍克献,林富生.1Cr10Mo1W1NiVNbN钢的蠕变及蠕变-疲劳裂纹扩展行为研究[J].动力工程学报,2010,30(4):304-308.

[11]侍克献,林富生.长期运行后汽轮机转子裂纹扩展行为的研究[J].动力工程学报,2012,32(9):723-728.

[12]ASTM e1457-00 .Standard test method for measurement of creep crack rates in metals[S].New York:ASTM International,2000.

[13]DOGAN B,CEYHAN U,PETROVSKI B.High temperature crack initiation and defect assessment of P22 steel weldments using time dependent failure assessment method[J].Engineering Fracture Mechanics,2007,74(6):839-852.

[14]SAXENA A.A model for predicting the effect of frequency on fatigue crack growth behavior at elevated temperature[J].Fatigue and Fracture of Engineering Materials and Structures,1981,3(3):247-255.

[15]沈祝闽,谢济洲.保载时间对涡轮盘合金高温低周疲劳裂纹扩展特性的影响[J].航空材料学报,1995,15(4):54-61.

[16]YOKOTA O,SUGIURA R,YODA M,et al.Crack growth characteristics and damage in 12Cr steel under high temperature creep and creep-fatigue conditions[J]. Strength Fracture and Complexity,2006,4(1):41-46.

[17]张俊善.材料的高温变形与断裂[M].第1版.北京:科学出版社,2007:411-412.