淬火速率对Al-5Zn-3Mg-1Cu铝合金厚板剥落腐蚀的影响*

李东锋,张新明,刘胜胆,尹邦文,雷 越

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 教育部有色金属材料科学与工程重点实验室,湖南 长沙 410083;3.湖南工程学院 机械工程学院,湖南 湘潭 411104)

淬火速率对Al-5Zn-3Mg-1Cu铝合金厚板剥落腐蚀的影响*

李东锋1,3,张新明1,2†,刘胜胆1,2,尹邦文1,2,雷 越1,2

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 教育部有色金属材料科学与工程重点实验室,湖南 长沙 410083;3.湖南工程学院 机械工程学院,湖南 湘潭 411104)

采用末端淬火和腐蚀浸泡方法研究了淬火速率对Al-5Zn-3Mg-1Cu铝合金厚板剥落腐蚀性能的影响,结合金相显微镜、透射电镜和扫描透射电镜微观组织表征对影响机理进行了分析和探讨.Al-5Zn-3Mg-1Cu铝合金的剥落腐蚀性能随淬火速率的减小(2 160 ℃/min→100 ℃/min)而下降,腐蚀等级由P级变为ED级,最大腐蚀深度从15 μm增加至530 μm.淬火速率减小导致晶界析出相数量增加,其中Zn,Mg元素含量上升,无沉淀析出带宽化,是剥落腐蚀性能下降的主要原因.

铝合金;热处理;剥落腐蚀;淬火速率

Al-Zn-Mg-Cu系合金是时效强化合金,具有密度低、强度高、韧性好等特点,是航空航天领域广泛应用的结构材料[1].随着飞机制造业的发展,为了实现减重增效、降低成本、提高可靠性和延长寿命等目的,倾向于采用大型高能整体结构件,这对于高综合性能厚截面的Al-Zn-Mg-Cu系合金材料提出了需求[2].淬火敏感性是制约大尺寸、厚截面材料性能提高的一个关键因素.Al-Zn-Mg-Cu系合金材料固溶处理后进行淬火时,如果冷却速率减小,时效后的硬度、强度、塑性及耐腐蚀性能会降低,这通常被称为淬火敏感性.人们对该系合金淬火敏感性展开了大量的研究[3-5],但对其腐蚀的淬火敏感性研究不多,相关机理仍有争议.Marlaud等[6]研究表明,7449-T7651铝合金板材的抗剥落腐蚀性能随淬火速率减小而降低.肖代红等[7]研究发现,AA7150合金空淬时耐蚀性能变差,陈送义等研究发现7085合金的抗应力腐蚀性能随着淬火速率的减小先提高后降低[8].张新明等[9]发现,淬火速率的增大可提高7055铝合金抗晶间腐蚀能力.李承波等[10]研究表明,7085合金剥落腐蚀性能随着淬火速率的减小而降低.

Al-Zn-Mg-Cu铝合金厚板在淬火时由于截面尺寸大或残余应力控制的需要,冷却速率从板材表层到芯部往往呈减小的趋势[11],这必然会改变材料内部的显微组织,尤其是晶界析出行为,从而影响其剥落腐蚀性能.本文通过末端淬火和腐蚀浸泡实验方法研究淬火速率对Al-5Zn-3Mg-1Cu铝合金板材剥落腐蚀的影响,基于金相显微镜、透射电镜及扫描透射电镜等微观组织表征结果对影响机理进行了分析和探讨,这可增加对Al-Zn-Mg-Cu铝合金微观组织和剥落腐蚀之间关系的认识.

1 实验材料及方法

研究材料为35 mm厚铝合金热轧板,其质量分数为:wAl=5.3%,wZn=3.0%,wMg=1.0%,wCu=0.12%,wFe<0.08%,wSi<0.06%.在热轧板上沿轧制方向取尺寸为35 mm×35 mm×140 mm的末端淬火试样,试样一端车削加工出深度为5 mm、直径为20 mm的凹槽作为喷水端;另一端用钻床加工出深度为10 mm、直径为5 mm的螺纹孔.

将试样放置在SX-4-10型箱式电阻炉中进行固溶处理,于470 ℃保温2 h后进行末端淬火,图1所示的是末端淬火装置示意图.末端淬火时,水温约为20 ℃,喷水量为1 m3/h.待试样完全冷却至室温后立即放入120 ℃的空气炉中,人工时效24 h.将时效试样从中心位置切开,依据GB/T 22639-2008标准进行剥落腐蚀实验,试样的中心面暴露于溶液中,其他部分用松香封住,溶液体系为4 mol/LNaCl+0.5 mol/L KNO3+0.1 mol/L HNO3(EXCO溶液),溶液的面积容积比为10 cm2/L,实验时通过水浴箱将温度控制在(25±2) ℃,浸泡不同时间后将试样取出观察腐蚀情况,并据标准评定剥落腐蚀的等级.实验完成之后,在不同位置切取样品制备金相样品并观察腐蚀情况,测量腐蚀深度.

取相同尺寸的试样在距喷水端3,8,13,30,80和100 mm处钻出直径为3 mm的小孔并埋入热电偶.测量末端淬火过程中这6个位置的冷却曲线,结果如图2所示.据此估计出250~380 ℃温度区间的平均淬火速率分别为2 160,915,730,290,112和100 ℃/min.

图1 末端淬火装置

t/s

在末端淬火试样不同位置切取样品进行微观组织分析,金相样品经粗磨、细磨、抛光后用腐蚀试剂(Graff Sargent)腐蚀,其成分的体积分数分别为1%HF,16%HNO3,83%H2O以及3 g CrO3, 可将合金中未再结晶和再结晶区域明显地区分开,在XJP-6A型金相显微镜下观察并照相.透射电镜分析在TECNAIG2F20 ST型电镜上进行,加速电压为200 kV.透射电镜观察的样品先磨成厚0.1 mm薄片,冲成直径为3 mm的圆片后进行双喷减薄.电解液为20%HNO3+80%CH3OH(体积分数),温度控制在-20 ℃以下.

2 实验结果

2.1 剥落腐蚀后的形貌

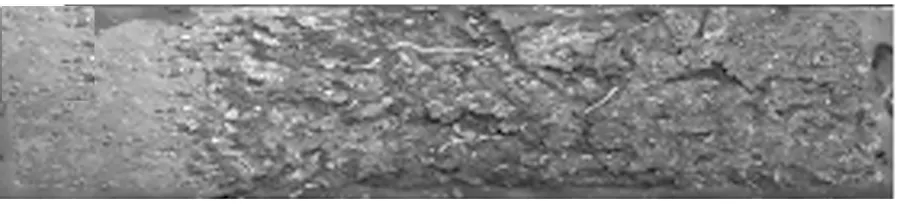

图3所示为末端淬火时效试样在EXCO溶液中浸泡不同时间后的腐蚀形貌.在浸泡过程中,离淬火喷水端的距离越远,产生的气泡数量越多,反应也越剧烈.在浸泡2 h后,试样表面仍然比较光亮,基本没有出现腐蚀的现象(图3(a)).在浸泡12 h后,远离喷水端区域出现一些轻微的起皮和鼓泡现象(图3(b)),随着浸泡时间的继续延长,腐蚀逐渐严重.浸泡24 h后,试样中距离喷水端越远的区域,起皮和鼓泡的现象越明显(图3(c)).浸泡时间进一步延长,距喷水端较远的区域开始出现明显的金属剥落现象,腐蚀产物逐渐增多.浸泡36 h后距喷水端较远的位置出现大片的腐蚀脱落现象(图3(d)).浸泡48 h后,腐蚀剥落现象更加明显,在距喷水端大约35 mm的位置出现一个过渡区域,距离大于35 mm的区域,腐蚀严重,而距离小于35 mm的区域只出现少量的点蚀现象(图3(e)).

(a) 2 h

(b) 12 h

(c) 24 h

(d) 36 h

(e) 48 h

依据GB/T 22639-2008对试样不同位置的剥落腐蚀程度进行评级.由图3(e)可知,离喷水端距离大于35 mm的区域腐蚀程度较为严重,腐蚀程度可以评定为EB级至ED级,而距离小于35 mm的区域只出现少量的点蚀现象,腐蚀程度可以评定为P级,在距离喷水端35 mm左右的过渡区域,腐蚀程度可以评定为EA级.

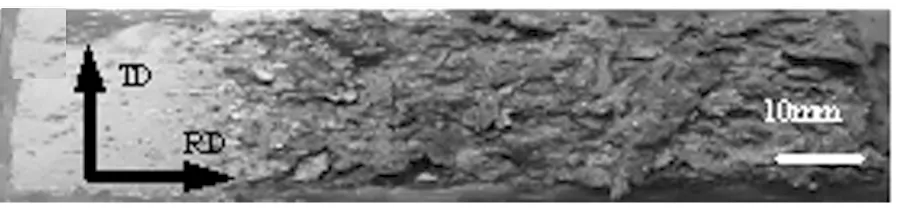

一些位置的剥落腐蚀等级虽然相当,但腐蚀深度有可能不同,为了深入认识剥落腐蚀情况,通过金相方法对截面腐蚀形貌进行了观察.图4给出了末端淬火时效试样浸泡48 h后不同位置截面的金相照片.距喷水端大约为25 mm处,从金相照片只能看到少量点蚀坑,其平均深度为15 μm左右,没有看到材料分层现象,如图4(a);距喷水端大约35 mm的位置,腐蚀开始深入到金属内部,表面处的材料已出现了分层翘起的现象,平均腐蚀深度为120 μm左右,如图4(b);距喷水端大约40 mm的位置,表面处材料分层的现象更为明显,一些材料已经脱落,平均腐蚀深度为200 μm左右,如图4(c);距喷水端 100 mm处,剥落腐蚀现象十分明显,腐蚀产物体积膨胀产生了很大的楔应力,表面的金属被一层一层地顶起而出现严重的剥落,其平均腐蚀深度为530 μm左右,如图4(d).

2.2 显微组织分析

图5给出了距离喷水端不同距离处的金相照片.在5 mm处,可以看到大量的晶界与轧制方向平行或者垂直,合金在固溶后发生了部分再结晶现象,再结晶晶粒呈长条状,宽度约为25 μm,长度约为100 μm.在35 mm处,再结晶晶粒仍然比较清晰,但未再结晶区域黑色部分明显增多.在100 mm处,再结晶晶粒仍可分辨,但边界部分与周边未再结晶区域变得模糊,未再结晶区域变成黑色.这种现象与淬火速率减小改变了晶内、晶界第二相析出状态有关,图6给出了不同位置处典型的TEM照片.

由图6可见,随着距喷水端的距离增加,晶内会出现较大的η平衡相,其尺寸随淬火速率减小而逐渐增加.在离喷水端面约5 mm处,由于淬火速度高,温度快速降至室温,冷却过程中平衡相析出的可能性不大,因此几乎观察不到粗大平衡相,如图6(a).在离喷水端面大约35 mm处,晶内明显能看到一些尺寸较大的棒状平衡相,如图6(b),并且在这些平衡相周围的基体中基本没有沉淀强化相的存在.在离喷水端面大约100 mm处,晶内棒状平衡相的尺寸明显增大,平均长度约为300 nm,宽度约为100 nm,如图6 (c)所示.

图4 末端淬火试样腐蚀浸泡48 h后距喷水端不同位置处截面的金相照片

图5 距喷水端不同位置处的金相照片

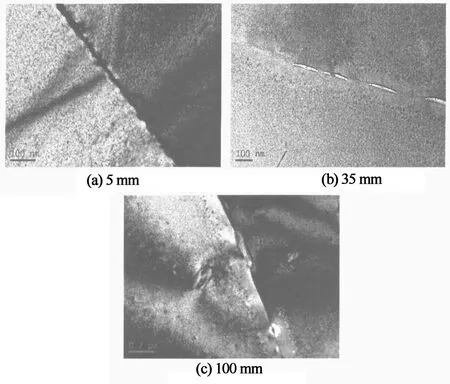

剥落腐蚀大都沿着晶界发生和扩展,因此晶界状态决定抗剥落腐蚀性能,采用TEM对晶界析出状态进行了观察,典型照片如图7所示.从图7可见,随着淬火速率的减小,晶界析出相尺寸、彼此之间的间距以及无沉淀析出带(PFZ)的宽度都呈增加趋势.在离淬火喷水端面约5 mm处(图7(a)),由于淬火速度高,大部分晶界上析出的η平衡相细小、均匀,且呈链状连续分布状态,晶界处PFZ较窄,宽度大约为25 nm.随着淬火速率的减小,如在离喷水端面约35 mm处,大部分晶界的PFZ宽度增加,大约为140 nm,而且晶界上的η平衡相彼此之间的距离增加,呈断续分布,尺寸增加至150 nm左右,如图7(b).在离喷水端面大约100 mm处,晶界PFZ宽度进一步增加,大约为220 nm,晶界处析出的η平衡相同样呈断续分布,其长度达到了约300 nm(见图7(c)).另外,晶界处第二相及PFZ的化学成分也会因淬火速率减小而改变,并影响剥落腐蚀性能.因此采用STEM对晶界处第二相及PFZ成分进行了分析,典型结果如图8所示,表1和表2分别为图8中晶界无沉淀析出带和晶界η平衡相成分分析结果.

图6 距喷水端不同位置的晶内TEM照片

图7 距喷水端不同位置的晶界TEM照片

图8 距喷水端不同位置的晶界STEM照片

表1 距喷水端不同位置的晶界PFZ成分分析结果Ta.1 Chemical compositions of PFZ at different positions in the end-quenched and aged sample %

从表1中的结果可知,在5 mm,35 mm和100 mm 3个位置,即随着淬火速率的减小,晶界PFZ中的Zn元素含量很低,并呈下降趋势;其中的Mg元素,却呈上升趋势;其中的Cu元素先上升,而后略有下降.从表2中的结果可知,在5 mm,35 mm和100 mm 3个位置,即随着淬火速率的减小,晶界上η平衡相中合金元素Zn,Mg和Cu的含量均有上升的趋势.这种变化规律与之前关于7055铝合金的研究结果基本一致,其变化原因在文献[12]中有分析和讨论.

3 分析与讨论

影响Al-Zn-Mg-Cu系合金抗剥落腐蚀性能的因素很多,较为常见的有晶粒大小、再结晶程度、基体析出相、晶界析出相及无沉淀析出带宽度等.这些影响因素往往同时产生交互作用,其影响机理较为复杂[10,13-16].本研究结果显示,随着淬火速率的减小,Al-5Zn-3Mg-1Cu铝合金板材的抗剥落腐蚀性能不断地降低(图3和图4),这主要与淬火速率减小改变了合金中晶界上第二相的数量、大小、间距以及晶界PFZ宽度有关.

表2 距喷水端不同位置的晶界η平衡相成分分析结果

Ta.2 Chemical compositions of η phase at grain boundaries of different positions in the end-quenched and aged sample %

质量分数位置/mm535100wAl74.9171.5557.11wZn16.0518.4227.49wMg7.238.6612.47wCu1.791.342.15

众所周知,在Al-Zn-Mg-Cu合金局部腐蚀过程中,晶界上的η相往往作为阳极而优先溶解[17-18],导致腐蚀沿着晶界快速扩展并不断深入至材料内部.材料腐蚀后产物的体积常常显著地大于其初始体积,当试样中存在长而宽的扁平晶粒时(如图5),会在晶界处产生很大的楔应力,将表层的晶粒顶起形成鼓泡、分层甚至脱落,发展成剥落腐蚀.由于腐蚀沿晶发生,晶界上η相数量越多,腐蚀萌生的位置越多.淬火速率减小时,大量η相在晶界上析出,数量增加,显然会降低合金的剥落腐蚀性能.另外,晶界上η相中Zn,Mg元素含量大幅增加(表2),会使η相更容易被腐蚀,超过了Cu元素含量增加所带来的有利影响,而加速腐蚀.

腐蚀萌生后会沿着晶界扩展,淬火速率减小时,晶界η相尺寸和间距增加,这似乎可以阻碍腐蚀沿晶界快速扩展,提高耐剥落腐蚀性能.但是淬火速率减小同时还导致晶界PFZ宽度显著增加(图7和图8),加之其与晶界η相及基体之间的成分差别增加,这就使得晶界PFZ变得更活泼而快速被溶解掉.如在7A04,7A09等合金中,PFZ的电极电位为-0.86 V,而晶内基体的电位为-0.57 V[19],这种差异的存在会导致腐蚀沿着晶间进行.因此,根据图3和图4中的结果可认为,晶界PFZ的这种不利影响显然大大超过了晶界η相粗大及不连续分布所带来的有利影响,这是导致合金剥落腐蚀性能变差的一个重要原因.

4 结 论

1)Al-5Zn-3Mg-1Cu铝合金板材的剥落腐蚀性能随着淬火速率的减小而降低,淬火速率由2 160 ℃/min减至100 ℃/min时,腐蚀等级由P级变为ED级,最大腐蚀深度由15 μm增加到530 μm.

2)淬火速率减小时,Al-5Zn-3Mg-1Cu铝合金板材中晶界上的η平衡相的数量、尺寸和间距都呈现增加趋势,晶界PFZ宽度不断增加;晶界上的η平衡相中Zn,Mg和Cu元素呈上升趋势.

3)晶界上的η平衡相数量增加,其中Zn,Mg元素含量上升及晶界PFZ宽度增加是剥落腐蚀性能下降的原因.

[1] 熊柏青,李锡武,张永安,等. 高强韧低淬火敏感性7XXX系铝合金的发展[J]. 中国材料进展,2014,33(2): 114-119.

XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an,etal. Development of 7XXX series aluminum alloy with high strength high toughness and low quench sensitivity[J]. Materials China, 2014,33(2): 114-119.(In Chinese)

[2] 张新明,刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展,2013,32(1): 39-55.

ZHANG Xin-ming, LIU Sheng-dan. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013,32(1): 39-55.(In Chinese)

[3] LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an,etal. Quench sensitivity and microstructure character of high strength AA7050[J]. Transactions of Nonferrous Metals Society of China,2012,22(2): 268-274.(In Chinese)

[4] 刘胜胆,李承波,欧阳惠,等. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报,2013,23(4): 927-938.

LIU Sheng-dan, LI Cheng-bo, OUYANG Hui,etal. Quench sensitivity of ultra-high strength 7000 series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2013,23(4): 927-938.(In Chinese)

[5] 温柳,王孟君,高萌,等. 6061 铝合金的淬火敏感性研究[J]. 材料热处理学报,2014,35(1): 94-97.

WEN Liu, WANG Meng-jun, GAO Meng,etal. Investigation on quenching sensitivity of 6061 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2014,35(1): 94-97.(In Chinese)

[6] MARLAUD T, MALKI B, HENON C,etal. Relationship between alloy composition, microstructure and exfoliation corrosion in Al-Zn-Mg-Cu alloys[J]. Corrosion Science,2011, 53(10): 3139-3149.

[7] 肖代红,陈送义,陈康华. 淬火工艺对含Sc的AA7150锻造铝合金性能的影响[J]. 中国有色金属学报,2010,20(2): 226-232.

XIAO Dai-hong, CHEN Song-yi, CHEN Kang-hua. Effect of quenching technique on properties of forged aluminum alloy AA7150 with minor Sc[J]. The Chinese Journal of Nonferrous Metals, 2010,20(2): 226-232.(In Chinese)

[8] CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng,etal. Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China , 2012,22(1): 47-52.(In Chinese)

[9] 张新明,刘胜胆,刘瑛,等. 淬火速率和锆含量对7055型铝合金晶间腐蚀的影响[J]. 中南大学学报:自然科学版,2007,38(2): 181-185.

ZHANG Xin-ming, LIU Sheng-dan, LIU Ying,etal. Influence of quench rate and zirconium content on intergranular corrosion of 7055 type aluminum ahoy[J]. Journal of Central South University:Science and Technology, 2007,38(2): 181-185.(In Chinese)

[10]李承波,张新明,刘胜胆,等. 7085铝合金剥落腐蚀的淬火敏感性[J]. 材料研究学报,2013,10(5): 454-460.

LI Cheng-bo, ZHANG Xin-ming, LIU Sheng-dan,etal. Quench sensitivity relative to exfoliation corrosion of 7085 aluminum alloy[J]. Chinese Journal of Materials Research, 2013,10(5): 454-460.(In Chinese)

[11]尹邦文. 不同锌镁比值的Al-Zn-Mg-Cu合金的淬火敏感性研究[D].长沙:中南大学材料科学与工程学院, 2015:61-64.

YIN Bang-wen. Investigation on quench sensitivity of Al-Zn-Mg-Cu alloys with different Zn/Mg ratios[D]. Changsha:School of Materials Science and Engineering, Central South University, 2015:61-64.(In Chinese)

[12]LIU S D, CHEN B, LI C B,etal. Mechanism of low exfoliation corrosion resistance due to slow quenching in high strength aluminium alloy[J]. Corrosion Science,2015(91):203-212.

[13]SONG Feng-xuan, ZHANG Xin-ming, LIU Sheng-dan,etal. Exfoliation corrosion behavior of 7050-T6 aluminum alloy treated with various quench transfer time[J]. Transactions of Nonferrous Metals Society of China,2014,24(7): 2258-2265.(In Chinese)

[14]杨弋,陈忠家,周如,等. Al-Zn-Mg-Cu系铝合金抗剥落腐蚀性能研究[J]. 金属功能材料,2013,20(3): 6-11.

YANG Yi, CHEN Zhong-jia, ZHOU Ru,etal. Study on exfoliation corrosion resistance of Al-Zn-Mg-Cu aluminum alloy[J]. Metallic Functional Material, 2013,20(3): 6-11.(In Chinese)

[15]李承波,刘胜胆,王国玮,等. 冷却速率对Al-Zn-Mg-Cu合金厚板剥落腐蚀的影响[J]. 材料研究学报,2013,27(3): 259-266.

LI Cheng-bo, LIU Sheng-dan, WANG Guo-wei,etal. Effect of cooling rate on exfoliation corrosion of Al-Zn-Mg-Cu alloy thick plate[J]. Chinese Journal of Materials Research, 2013,27(3): 259-266.(In Chinese)

[16]任伟才,彭国胜,陈康华,等. 轧制变形量对Al-Zn-Mg-Cu合金组织与力学性能以及腐蚀性能的影响[J]. 粉末冶金材料科学与工程,2013,18(6): 807-813.

REN Wei-cai, PENG Guo-sheng, CHEN Kang-hua,etal. Effect of rolling deformation on microstructure, mechanical and corrosion properties of Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2013,18(6): 807-813.(In Chinese)

[17]尹志民,方家芳,黄继武,等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报:自然科学版, 2007,38(4): 617-622.

YIN Zhi-min, FANG Jia-fang, HUANG Ji-wu,etal. Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy[J]. Journal of Central South University:Science and Technology, 2007,38(4): 617-622.(In Chinese)

[18]李劲风,郑子樵,任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报,2005,19(2): 81-83.

LI Jin-feng, ZHENG Zi-qiao, REN Wen-da. Function mechanism of secondary phase on localized corrosion of Al alloy[J].Materials Review, 2005,19(2): 81-83.(In Chinese)

[19]王祝堂,田荣璋. 铝合金及加工手册[M]. 2版. 长沙: 中南大学出版社, 2000:132.

WANG Zhu-tang, TIAN Rong-zhang.Handbook of aluminium alloy and its working [M].2nd ed. Changsha: Central South University Press, 2000:132.(In Chinese)

Effect of Quenching Rate on Exfoliation Corrosion of Al-5Zn-3Mg-1Cu Aluminum Alloy Thick Plate

LI Dong-feng1,3,ZHANG Xin-ming1,2†,LIU Sheng-dan1,2,YIN Bang-wen1,2,LEI Yue1,2

(1. School of Materials Science and Engineering, Central South Univ, Changsha,Hunan 410083, China;2. Key Laboratory of Nonferrous Metals Materials of Ministry of Education, Central South Univ, Changsha, Hunan 410083, China;3. School of Mechanical Engineering, Hunan Institute of Engineering, Xiangtan, Hunan 411101, China)

The effect of quenching rate on the exfoliation corrosion of Al-5Zn-3Mg-1Cu aluminum alloy thick plate was investigated by means of end-quench technique, corrosion immersion test, optical microscopy, transmission electron microscopy and scanning and transmission electron microscopy. The resistance to the exfoliation corrosion of Al-5Zn-3Mg-1Cu aluminum alloy thick plate decreases with the decrease of quenching rate (from 2 160 ℃/min to 100 ℃/min), and exfoliation corrosion rate is from P to ED with the maximum corrosion depth increasing from 15μm to 530μm. The decrease of quenching rate leads to a larger amount of second phase particles at grain boundaries, a higher concentration of Zn and Mg in them and wider precipitate free zone near grain boundaries, which was the main reasons for lower resistance to exfoliation corrosion.

aluminum alloys; heat treatment;exfoliation corrosion ;quenching rate

2015-05-15

国家重点基础研究计划项目(2012CB619501);国际科技合作专项项目(2013DFG51890)

李东锋(1979-),男,湖南新宁人,中南大学博士研究生

†通讯联系人,E-mail:zhangxm_2015@sinu.com

1674-2974(2015)12-0047-06

TB304

A