基于Autoform多工位连续冲压成形数值模拟

黄昭明, 王 利, 刘小飞, 张 成

(1.宣城职业技术学院 汽车工程系,安徽 宣城 242000;2.无锡九和模具有限公司,江苏 无锡 214142)

基于Autoform多工位连续冲压成形数值模拟

黄昭明1, 王 利1, 刘小飞2, 张 成2

(1.宣城职业技术学院 汽车工程系,安徽 宣城 242000;2.无锡九和模具有限公司,江苏 无锡 214142)

文章通过研究某轿车C柱连接支架件零件图,确定零件成形工序,并运用Autoform软件分析计算零件的原始毛坯展开图,初步确定零件的成形工艺方案。采用Autoform软件、单工位多工序的有限元建模及数值模拟方法模拟板料的多步成形过程,研究板料的成形工艺(凸、凹模间隙)、成形效果(是否有开裂、起皱、叠料)及弯曲回弹量等对板料变形情况的影响,从而确定合理的工艺参数,制定合理的工艺方案,并通过实冲验证了数值模拟的有效性。

Autoform软件;有限元建模;数值模拟;弯曲回弹量;工艺参数

数值模拟技术的发展,使得解决连续模冲压中的制造问题成为可能。为了对冲压变形作出准确预测,有效利用数值模拟技术是研究成形工艺制造方法的前提[1]。数值仿真技术在制造业中占据了重要的地位,汽车行业尤其如此。对于冲压成形工艺,目前许多公司都开发了成熟的模拟分析软件来预测成形缺陷,并以此为依据开展优化与补偿工作。运用有限元数值模拟技术,能有效地缩短模具开发周期、降低成本以及增加设计的可靠度[2]。Autoform软件作为该领域常用的软件之一,受到了广泛的关注。

多工位连续冲压成形的模拟,通常采用单工位多工序方法对成形中的某单一工位建立有限元网格模型,并对该工位进行多工序冲压成形数值模拟[3]。文献[4]在 CATIA-CAD 提供的数模基础上,通过对典型汽车覆盖件在Autoform软件中的计算机辅助工程(computer aided engineering,CAE)分析,研究了汽车覆盖件冲压成形仿真中参数设置和经验操作等关键技术的实现和优化,从而为覆盖件改进和模具设计提供了可靠的判据和合理的参数。文献[5]运用Autoform软件分析板料与凸模、凹模的摩擦、压边力、拉延筋等因素对成形性能的影响,预测了板料成形过程中减薄、拉裂及起皱等缺陷,并分析缺陷产生的原因,进而优化板料成形工艺参数和改进模具结构。文献[6]通过应用Autoform软件,对该板件进行全工序分析的设置方法以及回弹分析的设置方法进行模拟,可以判断B柱加强板的成形性好坏及回弹趋势,从而采取措施改善成形性,以获得合格的零件,并证明了Autoform软件在汽车覆盖件的模具开发过程中具有实用性。

本文采用单工位多工序的方法,对多工位连续冲压成形建立了相应的冲压成形有限元网格模型,综合运用UG和Autoform工程软件,采用一步逆成形法获得了某轿车C柱连接支架件的13工位连续冲压数值模拟排样条料的模型,并对成形中所涉及的弯曲、成形、整形等工序进行了单工序有限元数值模拟,据此设计制造出该零件的13工位连续模,并冲制出左右对称的一套2件某轿车C柱连接支架件,成形质量经过检具检验满足使用要求。

1 有限元分析流程及材料模型

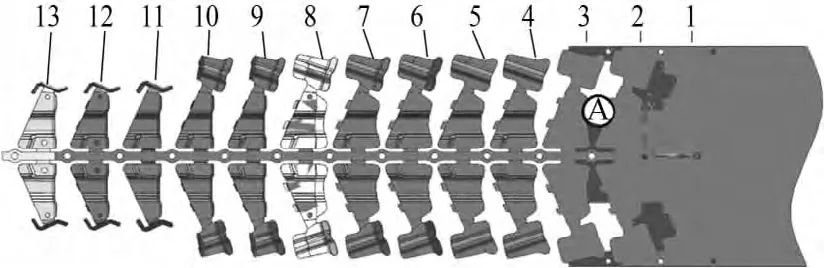

轿车C柱连接支架零件的3D建模如图1所示,利用UG软件初步设计的排样设计如图2所示。图2中共有13个工序,第1工序为冲导引孔;第2、3工序为落料;第4工序为成形;第5、7、9工序为空步;第6、8、11工序为弯曲;第10工序为整形;第12工序为冲孔;第13工序为切断。因为制件为多向弯曲件,且为左右对称,故采用中间载体的双排排样形式,为提高条料的刚度,载体宽度尽量加大。条料厚度为1 mm,适合采用卷料自动送进(首次送进人工完成),采用挟持式送料装置粗定位,并配合导正销精密定位,送进定位精度可达0.01 mm。

图1 某轿车C柱连接支架零件3D建模图

图2 排样设计图

零件展开轮廓复杂,轮廓冲裁必须合理地分步进行。另外,为防止冲裁不完全或断面重复冲裁,准确处理2次冲裁的“接刀”非常关键,如图2中A区域所示。

图2中,第1工序冲3个导引孔,其中2个孔是初始导向用的,导正销孔后序需要切掉,后序工位以中间孔做导正销定位。第6工序在工艺排样时已经将弯曲预计反弹量补偿了。第8工序是为了给下步弯曲预留出回弹补偿余量,否则90°弯曲无法补偿回弹。第12工序为了确保装配基准孔与焊接面的相对位置,冲孔的零件定位是以产品型面为基准。第13工序是为了提高切断落料精度,将第12工序所冲制的孔作为导正销孔定位提高精度。因为模具步距尺寸较小,为提高凹模镶块、卸料板和固定板的强度,保证各成形零件安装位置不发生干涉,确保其结构空间,排样中设置了3个空工位,分别为第5、7、9工序。

1.1 13工序连续冲压排样条料模型的建立

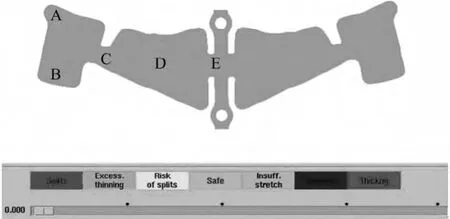

在连续模设计过程中,需要获得初始板料的展开情况[7]。对于某轿车C柱连接支架件的多步冲压成形运用Autoform软件,采用一步逆成形法获得的零件坯料展开图[8],如图3所示。

图3 坯料展开图

该零件的冲裁毛刺无方向要求,而弯曲连续模必须采用去除废料的排样方式,即逐步将废料冲裁,留下部分为展开毛坯,从而决定了图3中A区必须向上弯曲,B区和C区向下弯曲,D区和E区2个孔的尺寸精度要求较高,且位置尺寸为弯曲特征的相关尺寸,所以应安排在弯曲成形之后。应用Autoform软件分析板料成形过程主要包括建立计算模型、求解和分析计算结果[9]。具体应用步骤如下:

(1)直接在Autoform软件的前处理器中建立模型,或者在CAD软件中根据拟定或初定的成形方案,建立板料、对应的凸模和凹模的型面模型以及压边圈等模具零件的面模型,然后存为IGES、STL或DXF等文件格式。将上述模型数据导入Autoform系统。

(2)利用Autoform软件提供的网格划分工具对板料、凸模、凹模、压边圈进行网格的自动划分,自动检查并修正网格缺陷。

(3)定义板料、凸模、凹模和压边圈的属性以及相应的工艺参数。

(4)调整板料、凸模、凹模和压边圈之间的相互位置,观察凸模和凹模之间的相对运动,以确保模具动作的正确性。

(5)设置分析计算参数,然后求解。

(6)以云图、等值线和动画等形式显示数值模拟结果。

(7)通过分析模拟结果的变化规律找到问题所在。重新定义工具的形状、运动曲线,进一步设置毛坯尺寸、变化压边力的大小、调整工具移动速度和位移等,重新运算直至得到满意的结果。

1.2 材料信息与模型

文中零件所用材料为JSC270D,该材料由材料库导入Autoform软件中进行有限元数值模拟,应力应变曲线和成形极限曲线如图4所示。材料性能参数如下:厚度为1 mm,屈服强度为161 MPa。抗拉强度为181 MPa,r值为1.93,n值为0.179,泊松比为0.3。

图4 变化曲线及成形极限曲线

2 有限元模型及数值模拟

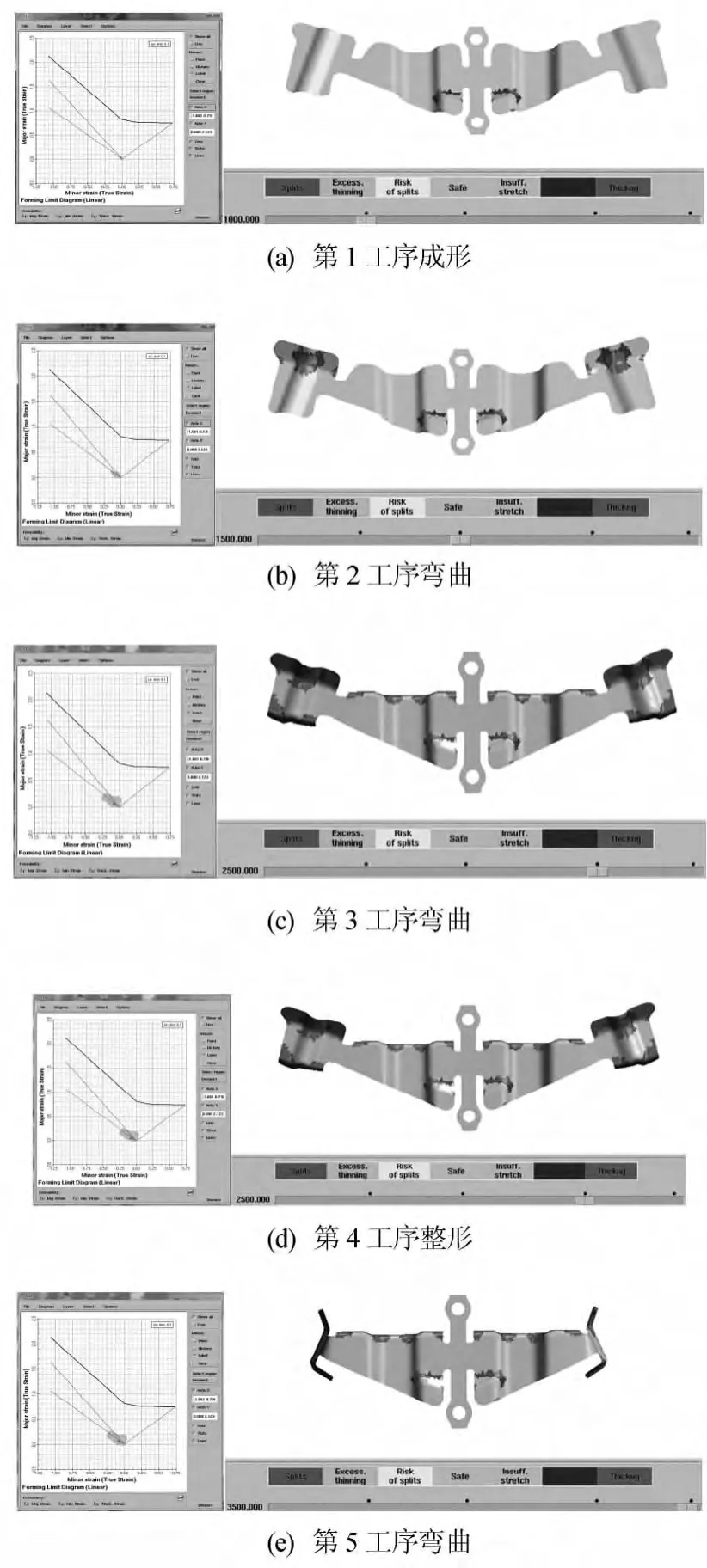

某轿车C柱连接支架件连续模成形模拟过程有1次成形、1次整形和3次弯曲等工序。从连续冲压成形的第4工序“成形”开始建立有限元模型,如图5所示。

图5 有限元模型

模拟开始时的主要参数设置如下:压力机吨位为630 t,摩擦系数为0.15,成型力为1 000 k N,基准面为凹模基准;单元类型为壳单元,凸凹模间隙为1 mm,模拟精度为精算设置,虚拟冲压速度为5 m/s。5个关键工序的成形极限图如图6所示。

图6 不同工序后成形极限及模拟结果

由图6可以看出,制件弯曲结果比较理想,在成形极限(FLD)曲线上部未见弯裂,应变充分且均匀。板料的变薄率分析如图7所示。由图7可以看出,制件最大变薄率为-0.099 6,即制件最薄处为0.900 4 mm,说明整个设计过程是合理的,可以用于指导生产。

图7 板料的变薄率分析

3 成形方案的验证

根据上述分析所建立的有限元数值模拟模型及数值模拟结果,设计制造的某轿车C柱连接支架件13工位连续模,试模是在江苏海锻630 t的压力机上进行的,所用材料为JSC270D,厚度为1 mm。

试验所获得的一出二左右对称的某轿车C柱连接支架件如图8所示。该零件的外观质量好,表面光滑,无起皱、破裂的现象发生,关键成形部位的成形质量完全符合检具和三坐标仪的检验。将所设计制造出的13工位连续模用于实际生产,在大于25冲次/min的压机速度下,模具能够适应100×104冲次的批量生产,产品质量合格且模具本身不会出现问题。

图8 生产出的某轿车C柱连接支架件

4 结束语

通过Autoform软件对轿车C柱连接支架多步弯曲成形过程进行数值模拟,可以根据模拟结果预测零件的开裂、起皱、叠料、弯曲回弹等缺陷的部位,分析引起缺陷的原因,并及时修改工艺方案,减少实际试模次数,缩短模具开发周期。

目前,CAE技术仍无法替代模具试模过程,但随着计算机技术和有限元理论的进一步发展,CAE技术将能够更真实地模拟冲压成形过程,从而能够更高效地指导生产实践。

[1]许 斌.轿车骨架件连续模开发技术研究与应用[D].镇江:江苏大学,2010.

[2]李飞舟.板料成形CAE设计及应用:基于AUTOFORM[M].北京:北京航空航天大学出版社,2010:3.

[3]陈 炜,杨继昌,仲志刚,等.车身结构件多步冲压工艺数值模拟[J].汽车工程,2003,25(5):518-521.

[4]张 静,陈靖芯.基于Autoform的汽车覆盖件冲压成形中关键技术研究[J].拖拉机与农用运输车,2011,38(6):83-85.

[5]郝洪艳.基于Autoform的汽车覆盖件拉深成形数值模拟研究[J].模具工业,2009,35(1):41-45.

[6]邵世超,谢 峰.基于Autoform软件的汽车B柱加强板成形性及回弹分析[J].计算机应用技术,2012,39(10):50-53.

[7]夏琴香,魏光明,叶福源,等.多工位级进冲压全工序数值模拟关键技术研究[J].华南理工大学学报:自然科学版,2012,40(7):62-66.

[8]Wei Guangming,Xia Qinxiang,Zhang Saijun,et al.Layout design for high strength steel automotive structural parts based on UG-PDW [C]//Proceedings of the 2nd International Conference on Mechanic Automation and Control Engineering.Inner Mongolia,China:IEEE,2011:5882-5885.

[9]涂小文.Autoform原理技巧与战例使用手册 [M].武汉:湖北科学技术出版社,2013:130-149.

Numerical simulation of multi-position progressive stamping based on Autoform software

HUANG Zhao-ming1, WANG Li1, LIU Xiao-fei2, ZHANG Cheng2

(1.Dept.of Automobile Engineering,Xuancheng Vocational and Technical College,Xuancheng 242000,China;2.Wuxi Jiuhe Mould Co.,Ltd.,Wuxi 214142,China)

In this paper,the parts forming process is identified through the study of parts drawing of a car’s C column connecting brackets.The original blank diagram of parts is analyzed and calculated by using Autoform software,and the forming technique scheme of parts is determined.Then the multistep forming process of the sheet is simulated by using the Autoform software and the finite element modeling and numerical simulation of the single-position and multi-process method.The influence of the sheet’s forming technique like the clearance between the punch and the die,shaping effect like the cracking,wrinkling and stacking,and bending rebound quantity on the sheet’s deformation is analyzed.Finally,the reasonable technical parameter and scheme are determined and the validity of the numerical simulation is verified by the practical stamping.

Autoform software;finite element modeling;numerical simulation;bending rebound quantity;technical parameter

TG386.1

A

1003-5060(2015)02-0157-04

10.3969/j.issn.1003-5060.2015.02.004

2014-01-02;

2014-03-11

黄昭明(1981-),男,江苏南京人,宣城职业技术学院讲师.

(责任编辑 闫杏丽)