一种SVPWM NPC三电平变频器损耗计算的改进方法

丁 杰 ,张 平

(1.湘潭大学土木工程与力学学院,湘潭411105;2.南车株洲电力机车研究所有限公司南车电气技术与材料工程研究院,株洲412001)

引言

工业应用中,大容量高功率变频器的需求日益迫切,空间矢量脉宽调制SVPWM (Space Vector Pulse Width Modulation)中点钳位式NPC(Neutral Point Clamping)三电平变频器可有效地降低输出电压的谐波成分,改善其输出性能,因而得到了大量研究和广泛应用。与此同时,功率器件在导通和开关过程中产生了大量的热量,因其较小的体积严格限制了热容量,其温度很容易快速上升,功率器件的导通和开关特性对温度很敏感,再加上实际应用的环境往往相当恶劣,因此,散热性能会直接影响到产品使用寿命。为了进行优良的热设计,首先需要准确地计算功率器件的损耗与结温。

目前,针对两电平变频器的损耗计算研究较多且方法较为统一,三电平变频器的计算方法则存在较大的差别[1-5]。文献[6]通过调研指出几种计算方法中采用了结温125℃下的参数,或者忽略了功率器件的结温对损耗的影响。实际上,初始饱和压降与通态电阻随结温变化,使得导通损耗、开通与关断能量损耗受结温的变化而产生了较大的影响。从功率器件的产品数据手册中发现结温为25℃和125℃的相应参数具有较大的差异,因此,忽略结温的影响会给损耗计算带来较大的误差。针对此问题,文献[6-7]采用了热阻等效电路方式和强迫风冷翅片散热器热阻计算公式[8],通过结温修正后计算得到的IGBT模块基板温度值与实验数据较为吻合,基本证实了损耗计算方法的准确性。然而,该散热器热阻计算公式具有一定的局限性,仅适用于强迫风冷翅片散热器,不适用于水冷板和热管散热器等,且该公式既不能描述散热器的全部尺寸,也不能准确地反映多个IGBT模块安装在同一个散热器上的温度分布情况。另外,计算流体动力学CFD(Computational Fluid Dynamics)与有限元分析 FEA(Finite Element Analysis)随着计算机技术和数值计算方法的发展已经得到了非常广泛的应用,能更快捷直观地得到物理场的结果。

本文主要在文献[6-7]的工作基础上,首先运用FLUENT软件计算某功率模块散热器的对流换热系数分布,再将对流换热系数插值映射在网格尺寸相对粗糙的ANSYS有限元模型中,然后通过Matlab软件的循环调用方式实现了SVPWM NPC三电平变频器的损耗改进计算。该方法可以综合考虑功率器件的芯片损耗、结温和不同冷却方式的详细结构,可为变频器的热设计提供指导。

1 IGBT模块的损耗计算模型

IGBT模块包含了IGBT芯片和反并联快速恢复二极管芯片,根据其数据手册中IGBT和二极管在典型结温(25℃、125℃)和特定条件下的测试数据,计算出单个开关周期内的导通损耗与开关损耗。

功率器件因初始饱和压降与导通电阻的影响,在导通时产生相应的导通损耗为

式中:X为IGBT或二极管;v0,X为初始饱和压降;rX为导通电阻;I为流过功率器件的瞬时电流。

由于功率器件的电压与电流之间为非线性关系,且初始饱和压降与导通电阻随温度变化,为简化分析,采取线性化处理的初始饱和压降、导通电阻可分别表示为

式中:v0,X25和rX25分别为功率器件在25℃下的初始饱和压降和导通电阻;Kv0,X和KrX分别为初始饱和压降与导通电阻的温度修正系数;Tvj,X为结温。

功率器件开关时的能量损耗可由电压和电流相乘求积分得到。实际应用时的条件往往与器件厂商的特定测试条件不同,为简化计算,电压的修正形式为实际电压和测试电压比值的幂函数,温度的修正形式为实际结温和测试结温比值的幂函数。开关损耗的计算公式为

式中:Asw,X、Bsw,X、Csw,X分别为二次拟合系数;Dsw,X为测试电压Ubase的修正系数;Ksw,X为温度修正系数;Uce为器件实际电压。

功率器件在单个开关周期内的平均开关损耗为

式中:fsw为开关频率。

2 NPC三电平变频器的功率器件损耗

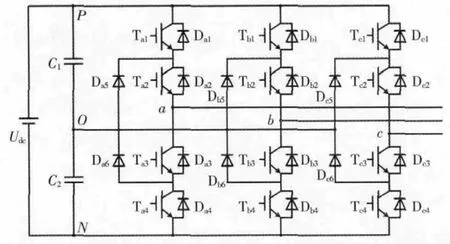

图1是NPC三电平变频器的主电路拓扑结构,每相桥臂由 4 个开关器件 Tx1、Tx2、Tx3、Tx4(且分别反并联前向二极管 Dx1、Dx2、Dx3、Dx4, 其中 x 表示a、b、c)以及 2 个钳位二极管 Dx5、Dx6组成。

图1 NPC三电平变频器主电路拓扑Fig.1 Main circuit topology of NPC three-level converter

因SVPWM基于空间电压矢量合成来实现,每个开关周期的占空比实时变化,难以像正弦波脉宽调制 SPWM(Sinusoidal Pulse Width Modulation )方法一样借助调制函数进行损耗计算。然而,研究表明SVPWM本质上可以采用正弦参考调制电压注入3次谐波的SPWM方法来等效,此为SVPWM,又可称为3次谐波注入PWM(THIPWM)的原因所在,大大简化了功率器件的开关状态分析和损耗计算。上桥臂 Ta1、Da1、Ta2、Da2、Da5的导通损耗和开关损耗主要取决于直流母线电压Udc、负载电流峰值Im、调制度m、负载阻抗角θ、开关频率fsw、器件特性参数和结温 Tvj,X,具体表达式可见文献[6-7]。 每相上、下桥臂对称,变频器总损耗为上桥臂损耗的6倍。

3 计算流程

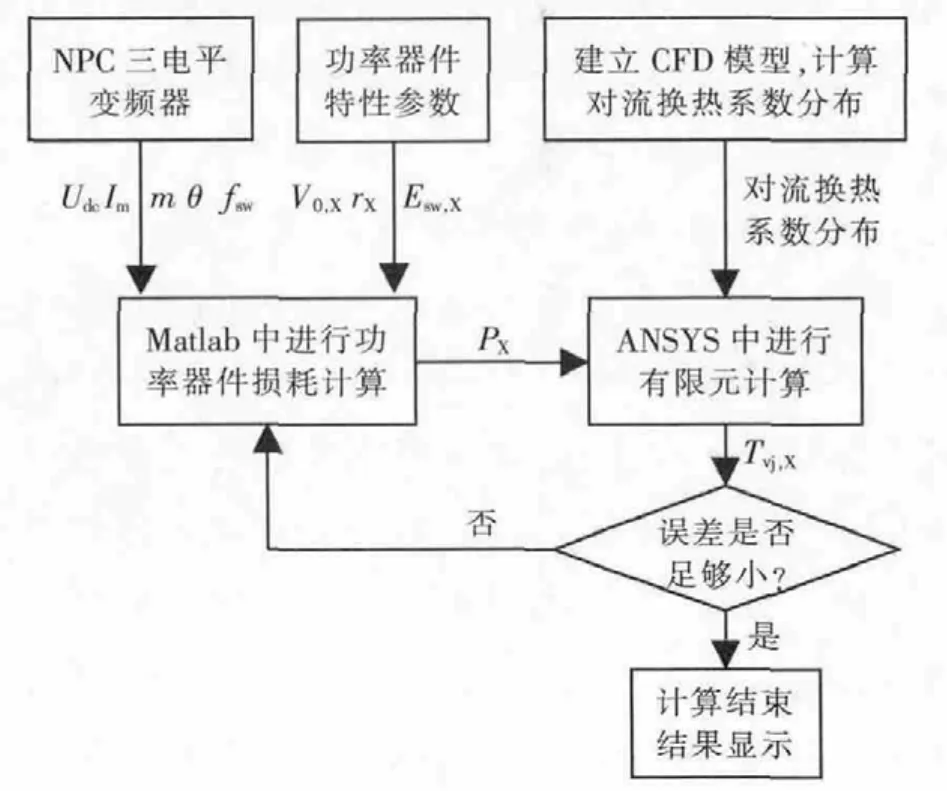

利用FLUENT软件进行CFD计算时,需要对固体区域和流体区域划分大量的网格,再进行流场与温度场的迭代计算,最终得到收敛的结果,该过程需要消耗大量的计算机资源。采用ANSYS软件进行有限元分析时,只需对固体区域划分相对粗糙的网格,流固耦合边界则需要设置对流换热系数值或对流换热系数分布,计算所需的资源大为减少。值得注意的是,强迫风冷、水冷和热管冷却等均可采用牛顿冷却公式处理,区别在于对流换热系数的差异。考虑到散热器不同部位的对流换热系数值不相等,因此,可以先将CFD计算得到的对流换热系数分布向网格数目较少的有限元模型插值[9],再由ANSYS进行有限元计算,从而实现在保证计算结果准确性的基础上大幅提高计算效率。损耗计算模块的损耗信息作为ANSYS稳态温度场计算的输入,得到的结温结果又会返回至损耗计算模块。通过Matlab的函数调用功能实现整个计算流程的自动化,经过多次迭代计算可得到结温达到平衡的结果[10]。 图2 表示了综合利用 Matlab、FLUENT 和ANSYS进行功率器件损耗计算的流程。

图2 功率器件损耗计算流程Fig.2 Flow chart of loss calculation for power electronics device

4 仿真模型

SVPWM NPC三电平变频器每相的功率器件可以安装在一个散热器上,构成结构紧凑的功率模块单元。以某风冷型功率模块为例,在风冷散热器的底板上安装了4个IGBT模块和2个二极管模块,功率模块单元示意见图3。散热器采用入口温度40℃、风速6 m/s的冷却空气进行散热,以降低功率器件的芯片结温。

图3 功率模块单元示意Fig.3 Sketch map of power module unit

本文选用的IGBT模块为ABB 5SNA 1500E330300,其内部包含24个IGBT芯片和12个二极管芯片;二极管模块为三菱RM1200HE-66S,内部包含8个二极管芯片。由于桥臂的对称性,进行稳态分析和计算功率器件平均损耗时可假设下桥臂功率器件的损耗与上桥臂一致。

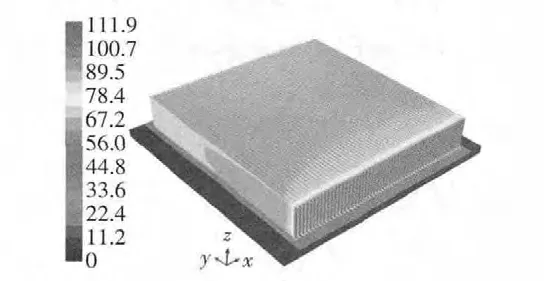

结合IGBT模块各层材料厚度与模型复杂程度,网格的基本尺寸取1 mm。采用HyperMesh软件可得到流体和固体区域均为六面体的高质量网格,网格总数为1 508万,其中流体区域的网格数目为992万。图4是FLUENT计算得到的风冷散热器对流换热系数分布,可以看出与流体区域接触的流固耦合面对流换热系数大于0且不同部位的对流换热系数值是有差异的。在ANSYS中设置对流换热条件时,以图4的结果作为输入条件。有限元模型的网格基本尺寸取2 mm,数目为157万。

图4 对流换热系数分布Fig.4 Convective heat transfer coefficient disribution

仿真参数:Udc=1 800 V、Im=636.4 A (相电流有效值 450 A)、输出频率 fo=50 Hz、fsw=2 000 Hz、IGBT模块与散热器的接触热阻为9 K/kW、二极管模块与散热器的接触热阻为15 K/kW、环境温度为40℃。上述条件中,除功率器件的布局和散热条件与文献[6]不同外,其余条件基本一致,以便于计算结果的对比分析。

5 计算结果分析

图5是m=0、θ=0时,散热器和功率器件的温度分布云图。 在该工况下,Ta1、Da1、Da5、Ta2、Da2的损耗分别为 572.9、0、555.8、385.2、0 W, 结温分别为 84.1、75.6、110.27、81.6、76.1 ℃。 上下桥臂的损耗一致且边界条件相同,因此温度分布沿x坐标轴对称。

图5 温度分布云图Fig.5 Temperature distribution

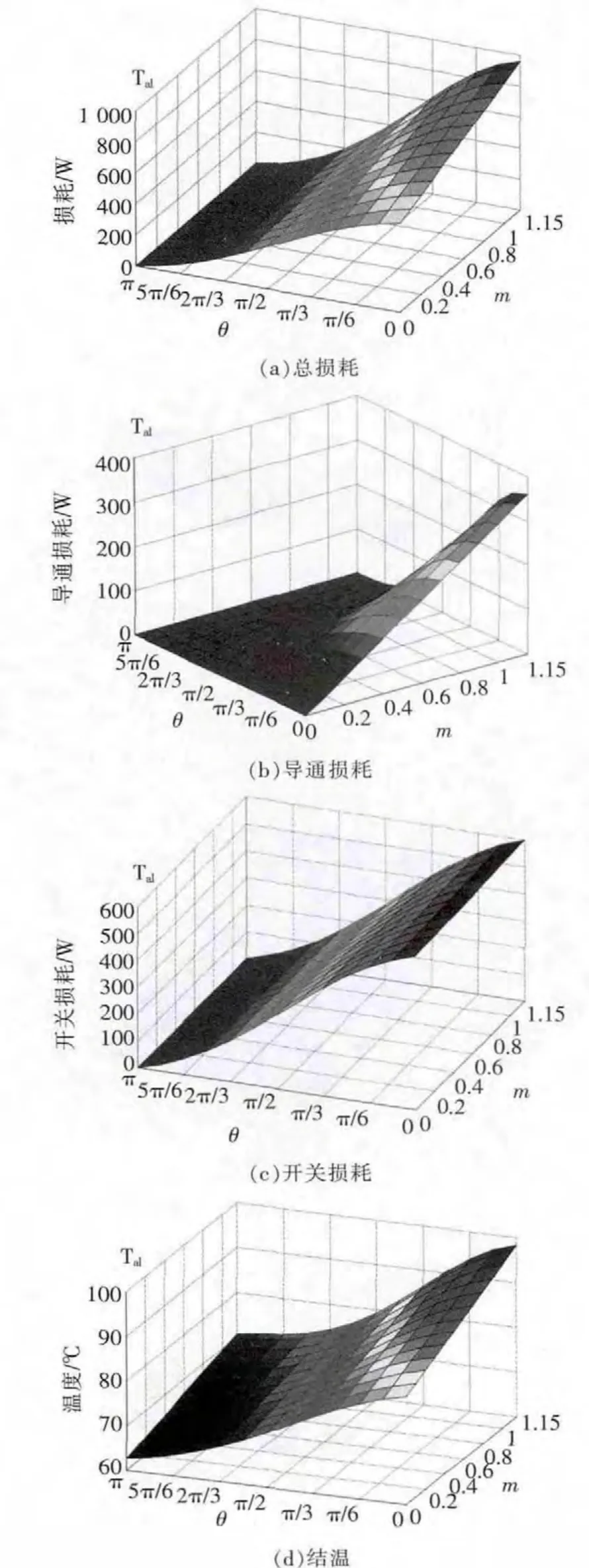

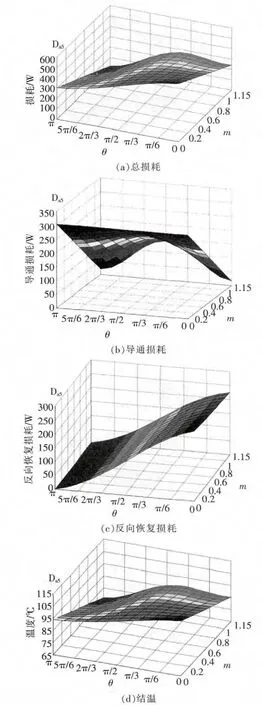

为便于分析SVPWM NPC三电平变频器上桥臂功率器件在不同工况下的损耗特性和结温特性,通过计算 m(0~1.15,在 m=1.15 时,等效调制电压的幅值为 1)和 θ(0~π)的不同组合,得到了 Ta1、Da1、Da5、Ta2、Da2的损耗特性和结温特性曲线,结果分别如图6~10所示。

从图6中可以看出,Ta1随着增大调制度和减小负载阻抗角,导通损耗和开关损耗均不断增大,相应的总损耗也在增大。 当 m=1.15、θ=0 时,Ta1的损耗最大,芯片的结温最高。由于负载电流长时间流过Ta1,且Ta1和Da5之间频繁不断的换流,导致导通损耗与开关损耗均较大。结温的分布趋势与损耗基本一致。

图6 Ta1的损耗特性和结温特性Fig.6 Loss characteristics and junction temperature characteristics of Ta1

由图7可见,Da1随着调制度和负载阻抗角的增加,导通损耗和开关损耗均不断增大,总损耗相应增大。 当 m=1.15、θ=π 时,Da1的损耗最大,主要是因为负载电流从Da1长时间流过;结温的分布趋势与损耗有明显不同,芯片的结温最高点出现在m=1.15、θ=0 处,这是由于 Da1与 Ta1的距离很近,受 Ta1影响所致。

图7 Da1的损耗特性和结温特性Fig.7 Loss characteristics and junction temperature characteristics of Da1

图8 Da5的损耗特性和结温特性Fig.8 Loss characteristics and junction temperature characteristics of Da5

由图8可见,Da5的损耗随调制度的减小而增大,但受负载阻抗角的影响规律不规则。当m=0、θ=0时,Da5的损耗最大,对应的芯片结温最高,主要是因为负载电流长时间流过Da5,导致导通损耗和反向恢复损耗较大;结温的分布趋势与损耗基本一致。

图9 Ta2的损耗特性和结温特性Fig.9 Loss characteristics and junction temperature characteristics of Ta2

由图9可见,减小调制度和增加负载阻抗角,Ta2的开关损耗与总损耗增大,导通损耗无明显的变化规律。当m=0、θ=π时,Ta2的损耗最大,相应的芯片结温最高,主要是因为负载电流长时间流过Ta2,且开关切换频繁,导致导通损耗和开关损耗均较大;结温的分布趋势与损耗基本一致。

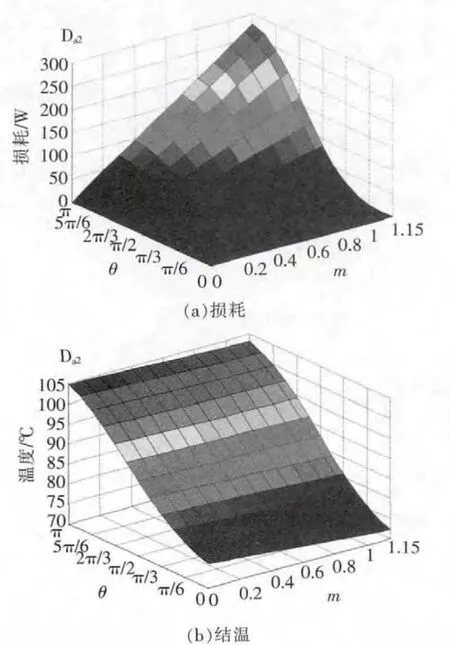

由图10可见,Da2的损耗特性和Da1的导通损耗特性相似,其在负载电流换流时无反向电压,没有产生反向恢复损耗,因此总的损耗小于Da1;结温的分布趋势与损耗有明显不同,芯片的结温最高点出现在m=0、θ=π,这是由于Da2与Ta2的距离很近,受Ta2影响所致。

图10 Da2的损耗特性和结温特性Fig.10 Loss characteristics and junction temperature characteristics of Da2

值得注意的是,本文选取的电气参数与文献[6]相同,各功率器件的损耗分布趋势与文献[6]的结果基本一致,然而由于功率器件的布局和散热条件不同,导致计算得到的损耗数值相差10%~15%,这说明了功率器件的布局和散热条件对损耗和结温有很大的影响。Da1、Da2的结温特性与损耗特性的分布趋势不同,表明芯片的结温会受到其他临近芯片的影响,使得损耗有了变化,从而进一步影响到芯片结温的变化,单纯依靠简单的热阻计算公式是很难发现Da1、Da2这一结温特性的。此外,以上计算是一个调制周期内的平均损耗值与稳态结温。实际上,损耗随流过功率器件的负载电流大小而变化,结温纹波随输出频率的不同而有差异,结温峰值相对于损耗峰值的滞后也会受动态热阻抗效应和热容的影响等[11-12]。因此,在实际应用时,还需要在由平均损耗计算得到的结温基础上,增加动态结温的裕量[13]。

6 结语

本文对SVPWM NPC三电平变频器的损耗计算方法进行了改进,不仅考虑了温度系数对初始饱和压降与导通电阻的修正,实际电压、电流以及结温对开关损耗的影响,还考虑了实际散热器结构对不同安装位置功率器件结温特性的影响。分析了不同调制度和负载阻抗角对损耗特性与结温特性的影响,可以看出IGBT芯片的结温特性与损耗特性分布趋势基本一致,反并联快速恢复二极管芯片结温受邻近IGBT芯片的影响很大,导致结温特性与损耗特性分布趋势不同。该方法综合考虑了功率器件损耗、芯片结温和散热器结构设计,有利于提高三电平变频器分析结果的准确度,进而为IGBT元件的散热优化设计提供指导。

[1]熊研,沈燕群,江剑,等.IGBT损耗计算和损耗模型研究[J].电源技术应用, 2006,9(5):55-60.Xiong Yan,Shen Yanqun,Jiang Jian,et al.Study on loss calculation and model for IGBT[J].Power Supply Technologies and Applications,2006,9(5):55-60(in Chinese).

[2]张明元,沈建清,李卫超,等.一种快速IGBT损耗计算方法[J].船电技术,2009(1):33-36.Zhang Mingyuan,Shen Jianqing,Li Weichao,et al.Calculation method of a fast power loss for IGBT modules[J].Marine Electric & Electronic Engineering,2009(1):33-36(in Chinese).

[3]胡建辉,李锦庚,邹继斌,等.变频器中IGBT模块损耗计算及散热系统设计[J].电工技术学报,2009,24(3):159-163.Hu Jianhui,Li Jingeng,Zou Jibin,et al.Losses calculation of IGBT module and heat dissipation system design of inverters[J].Transactions of China Electrotechnical Society,2009,24(3):159-163(in Chinese).

[4]毛鹏,谢少军,许泽刚.IGBT模块的开关暂态模型及损耗分析[J].中国电机工程学报,2010,30(15):40-47.Mao Peng,Xie Shaojun,Xu Zegang.Switching transients model and loss analysis of IGBT module [J].Proceedings of the CSEE,2010,30(15):40-47(in Chinese).

[5]赵振波,陈子颖.IPOSIM-IGBT仿真工具在变频器设计中的应用[J].变频器世界,2007(5):83-87.Zhao Zhenbo,Chen Ziying.IPOSIM powerful IGBT simulation tools for inverter[J].The world of inverters,2007(5):83-87(in Chinese).

[6]景巍.大功率三电平变频器功率器件损耗研究[D].徐州:中国矿业大学,2011.Jing Wei.Study on power device losses of high-power three-level converter [D].Xuzhou: China University of Mining & Technology,2011(in Chinese).

[7]景巍,谭国俊,叶宗彬.大功率三电平变频器损耗计算及散热分析[J].电工技术学报,2011,26(2):134-140.Jing Wei,Tan Guojun,Ye Zongbin.Losses calculation and heat dissipation analysis of high-power three-level converters[J].Transactions of China Electrotechnical Society,2011,26(2):134-140(in Chinese).

[8]朱英文,陆晓东.大功率半导体器件用散热器风冷热阻计算[J].电力电子,2009(6):47-51.Zhu Yingwen,Lu Xiaodong.Thermal-resistance calculation of the forced air cooling heatsink applying for power semiconductor devices[J].Power Electronics,2009(6):47-51 (in Chinese).

[9]丁杰,唐玉兔,忻力,等.网格尺寸对IGBT水冷散热器仿真结果的影响[J].大功率变流技术,2012(6):26-30.Ding Jie,Tang Yutu,Xin Li,et al.Effects of mesh size on simulation results of water-cooling radiator for IGBT module[J].High Power Converter Technology,2012(6):26-30 (in Chinese).

[10]丁杰,唐玉兔,忻力.一种改进的二电平IGBT变频器损耗计算方法[J].大功率变流技术,2013(4):18-21.Ding Jie,Tang Yutu,Xin Li.An improved method of loss calculation for two-level IGBT converters[J].High Power Converter Technology,2013(4):18-21(in Chinese).

[11]丁杰,唐玉兔,忻力,等.输出频率对IGBT元件结温波动的影响[J].电气传动,2014,44(6):76-80.Ding Jie,Tang Yutu,Xin Li,et al.Effects of output frequency on junction temperature ripple for IGBT module[J].Electric Derive,2014,44(6): 76-80(in Chinese).

[12]姚丹,周雒维,方鑫,等.基于虚拟仪器的IGBT电气参数自动测试系统[J].电源学报,2014,12(2):27-34.Yao Dan,Zhou Luowei,Fang Xin,et al.Automatic test system of IGBT electrical parameters based on virtual instrument[J].Journal of Power Supply,2014,12(2):27-34(in Chinese).

[13]方鑫,周雒维,姚丹,等.IGBT模块寿命预测模型综述[J].电源学报,2014,12(3):14-21.Fang Xin,Zhou Luowei,Yao Dan,et al.An overview of IGBT life prediction models[J].Journal of Power Supply,2014,12(3):14-21(in Chinese).