活性金属粉体定量分析系统的研制

刘志伟 严 蕊 徐司雨 王婧娜 胡 岚

(西安近代化学研究所,西安 710065)

由于活性金属粉体具有优异的热释放和低温氧化能力,在推进剂及火炸药等含能材料领域中发挥着重要作用。活性金属表面极易氧化形成一层氧化物包覆层,氧化热焓提前缓慢释放,因此只有未被氧化的以单质状态存在的活性金属对氧化反应放热热焓起作用。目前纳米化是活性金属研究的重要方向,纳米化所带来的小尺寸效应和表面效应使活性金属粉体反应活性很高,对于其性能的改善具有显著的作用。

活性金属粉体活性的评价方法有气体容量法、氧化还原滴定法、热重分析(TG)法和透射电镜分析法[1]。标准YS/T 617.1-2007虽然对活性金属粉体气体容量法的测定给出了测定标准,但标准对试样量、量气管和环境温度的精确度要求较高,而且标准中基于化学分析的测量方式会引入人为误差,降低测定结果的准确性。笔者在满足标准要求的基础上,设计出通过记录反应过程中反应罐内气压实时变化曲线自动计算反应产生的氢气含量的活性金属粉体定量分析系统,实现了传统化学分析方法到仪器分析方法的转变[2,3]。

1 系统方案设计①

活性金属粉体包括活性铝、金属镁及铝镁合金粉等。活性铝与碱反应会放出氢气,称取一定量的铝粉样品与配制好的氢氧化钠溶液进行反应,通过测定反应后产生的氢气体积就可以计算出样品中活性铝的含量。金属镁和铝镁合金粉中的活性Mg 、Al 可以与盐酸反应放出氢气,同样通过测定反应后产生的氢气体积可计算出样品中活性镁和活性铝镁的含量。

整个反应过程中反应罐内的搅拌速度和温度需要保持稳定。其中搅拌速度采用MS200型磁力搅拌器直接控制。采用高精度低温恒温槽以满足反应罐夹套20±2℃的温度要求。采用PLC作为逻辑控制单元,实现活性金属粉体与反应介质反应放气过程中的压力、温度同步测量,得到气态产物的压力、温度随时间变化的曲线(P-t、T-t)。通过恒温、定容条件下对P-t曲线进行一阶微分和平滑处理得到(dP/dt)-t曲线,利用曲线峰值对金属粉与特定反应介质的反应活性进行评价,获得反应活性测定数据的同时可获得活性金属含量。

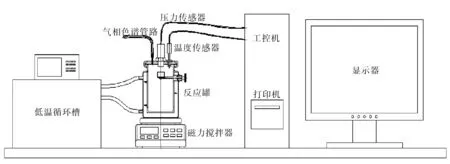

检测装置由反应罐、磁力搅拌器、低温恒温槽、高精度压力传感器、测温传感器、工控机、数据采集卡和打印机组成。系统的总体结构示意图如图1所示。

2 系统硬件

2.1 硬件选择

高精度压力传感器型号为HM27A-3-A1-FI-W2,量程0~300kPa,测量精度±0.1%FS,安装于反应罐上盖,用于实时测量试样与溶液反应时反应罐内压力的实时变化并上传到上位控制系统进行数据存储和计算处理。

测温传感器WZP-274为双点式测温,量程0~100℃,A级精度。端部测量点距反应罐底10mm,用于测量溶液的实时温度;第二点距反应罐底120mm,用于测量反应罐中气体温度的实时变化,并上传到上位控制系统进行数据存储和计算处理。

图1 系统总体结构示意图

PLC选用SIEMENS S7-200系列的CPU222CN,具有8点24V(DC)输入和6点继电器输出;具有一个RS485接口;支持PPI 主站或从站/MPI 从站/自由口(自由组态的 ASCII 协议);可完全组态的全集成 PID 控制器,最多可集成 8 个单独的 PID 控制器[1]。

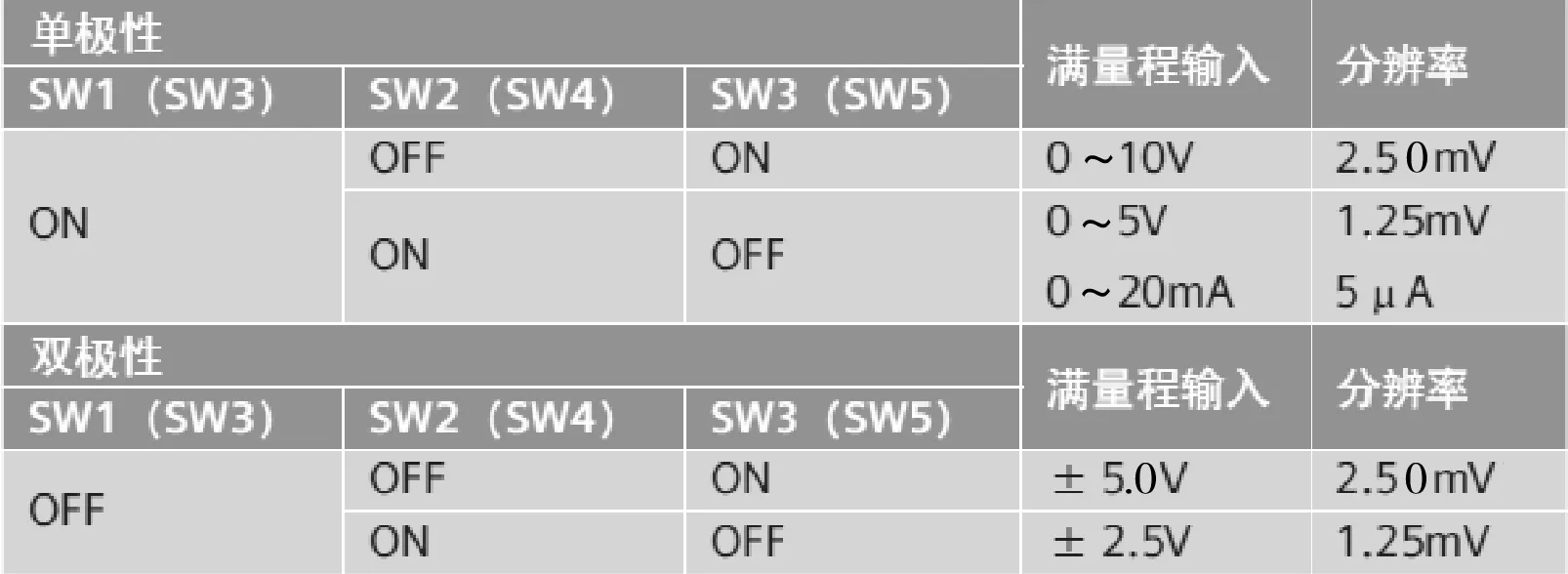

EM231模拟量扩展模块4输入;功耗2W;双极性精度11位,加1位符号位,单极性12位;图2所示的组态开关表用于为 EM 231 模拟量输入和 4/8 输入(括号中为 8 输入)选择模拟量输入范围。

图2 组态开关表

2.2 硬件结构组成

如图3所示,温度传感器和压力传感器测得的信号经由变送器转换为4~20mA的电流模拟量,由AI模拟量扩展模块EM231转换为数字信号传至CPU222中。CPU222与PC上位机采用PPI通信协议将数字信号传至上位软件进行结果运算。

图3 系统硬件结构组成

3 系统软件

采用STEP7-Micro/Win软件对下位机PLC进行编程,采用KingVIEW6.53软件搭建了PC端上层软件,使系统的操控简单方便。

3.1 PLC 控制程序

STEP7-Micro/Win指令库包含有预先组态好的各种子程序和中断程序,应用这些程序可以与各类驱动通信,简化了编程过程。通过USS指令可以方便地控制物理驱动器和读/写驱动器参数。

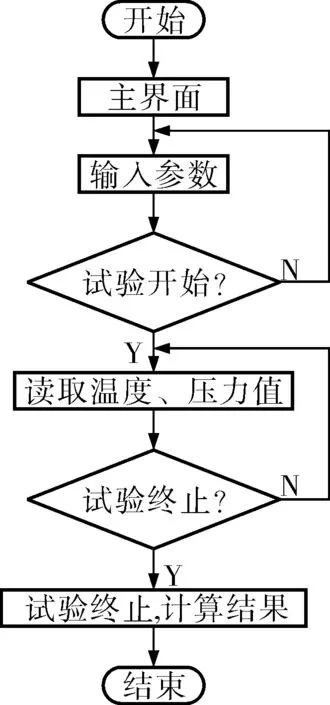

图4是PLC控制程序的流程框图,当开机进入系统主界面后,输入压力稳定差值、压力稳定时间、酸碱溶液体积、金属粉质量及循环水温等试验参数。试验开始后,系统开始读取反应罐内实时温度压力数值。当压力稳定差值和稳定时间达到试验参数设置的数值后停止试验,同时计算得到试样中活性金属粉体的含量。

3.2 温度和压力值读取

采用LAD编辑器编写温度和压力值的读取指令,如图5所示。图5a中调用了Scale_I_to_R功能块将4~20mA的温度模拟量转换为摄氏温度值输出为VD110,然后转换为热力学温度值输出为VD4;图5b中依然是调用了Scale_I_to_R功能块将压力值模拟量转换为单位为kPa的数字量[4]。

图4 PLC控制程序的流程框图

图5 温度和压力值读取指令

3.3 组态软件

KingVIEW是针对中小型项目的用于监视与控制自动化设备和过程的SCADA产品。利用KingVIEW 6.53软件可以非常方便地进行上层软件界面的组态设计。本系统的上层软件界面如图6所示[5,6]。

图6 系统上层软件界面

4 结束语

活性金属粉体定量分析系统采用PLC控制反应过程,实现活性金属粉体与反应介质反应放气过程中的压力、温度同步测量,得到气态产物的压力、温度随时间变化的曲线。通过特定算法处理曲线数据即可获得活性金属含量。实际运行表明:整个系统结构简单合理、操作方便、工作稳定性好。

[1] 王三秀,蒋胜韬. S7-200系列PLC与PC间基于自由口通讯的实现[J].科学技术与工程,2008,8(23):6357~6360.

[2] 胡岚,王婧娜,熊贤锋,等.含铝炸药中铝粉活性的光谱法测试研究[J].含能材料,2012,20(1):94~98.

[3] 赵文忠,郝晶晶.活性镁铝定量测定方法的研究[J].分析试验室,2008,27(z1):463~466.

[4] 付明,靳巩磊,李宏勇.电子银粉自动化反应系统研制[J].仪表技术与传感器,2014,(7):75~77.

[5] 霍凤财,任伟建,康朝海,等.基于组态王和PLC的工业锅炉监控系统设计[J].化工自动化及仪表,2013,40(9):1103~1105.

[6] 靳雷,王建跃.组态王和PLC在机械手臂控制系统的应用[J].化工自动化及仪表,2010,37(3):103~106.