烟气脱硝装置控制方案的优化

张友兵 张海蓉

(中国石油工程建设公司新疆设计分公司,乌鲁木齐 830019)

西北某石化厂现有4台蒸汽锅炉为生产装置提供蒸汽。1、2号燃油锅炉作为备用炉,3、4号锅炉为两台210t/h燃煤锅炉,其氮氧化物排放浓度650mg/Nm3。可见,原设计标准GB 13223-1996《燃煤电厂大气污染物排放标准》已远不能满足《国家环境保护“十二五”规划》和新的GB 13223-2011《火电厂大气污染物排放标准》对氮氧化物排放浓度不得高于100mg/Nm3的规定,因此必须对3、4号锅炉的烟气进行净化治理。

本次对烟气的脱硝治理采用低氮燃烧+选择性催化还原法脱硝(LNB+SCR)技术,在此基础上,通过增设旁路调节阀、圆形管和流量计实现装置的比值控制和串级控制,以优化原控制方案,提升氨气流量的控制精度,解决烟道NOx流量测量难的问题。

1 烟气脱硝装置及其控制方案①

西北某石化厂3、4号燃煤锅炉增设的脱硝装置采用LNB+SCR组合脱硝技术,主要设备配置包括3部分:低NOx燃烧系统(LNB)(设备按一炉一套的原则设计低氮燃烧系统,共两套)、选择性催化还原法脱硝系统(SCR)(设备按一炉一台的原则设计SCR脱硝反应器,共两台)、液氨汽化系统(设备按两炉一套的原则设计,共一套)。为保证烟气中NOx排放浓度不高于80mg/Nm3,该组合脱硝技术对工艺流程中各阶段的脱硝效率进行如下控制:

a. 烟气先在LNB(低NOx燃烧技术)阶段脱除部分氮氧化物,该阶段脱硝效率38.5%,烟气继续进入下阶段脱硝环节(SCR)。

2 烟气脱硝装置存在的问题

该厂3、4号锅炉脱硝装置投运后,发现存在以下问题:

a. 氨气流量调节精度差,很难控制好适宜的供氨量。该装置单台锅炉50%负荷运行时液氨消耗量16.75kg/h,100%时消耗量33.5kg/h,120%时消耗量40.2kg/h。原设计是按两台锅炉同时运行且负荷工况为120%进行调节阀选型。而3、4号炉的运行时间是随主装置蒸汽需求量确定的,目前两台锅炉同时运行的时间较少,单台锅炉欠负荷运行的情况比较常见,氨气消耗量小,以氨气消耗量5kg/h为例,对量程比为16的阀门而言,负荷越低氨气消耗量就越小,阀门量程比越大则大阀的开度越小,当超出阀门本身的量程比时就无法保证控制精度,从而出现阀门控制不稳定及波动大等问题。因此,很难控制好适宜的氨气用量。对此,项目组人员通过对同类装置的调研考察,发现目前国内很多脱硝装置都是几台锅炉共用一套配氨系统,不同程度存在着氨气用量控制难的问题。

b. 烟道缺少流量检测手段,无法实现串级控制和比值控制。该脱硝装置进入SCR前的烟气中NOx缺少流量检测仪表,无法实现串级控制来提高控制响应速度,也无法实现比值控制导致氨气和NOx的比例得不到严格控制,影响了装置的脱硝效率。缺少流量检测仪表的主要原因是,原设计中烟道是方形(1.7m×7.0m×36.0m)而不是圆形管线,常规流量计无法安装,即使采用插入式或非接触式仪表,流量计前后直管段小,严重影响NOx流量测量的精度。因此,原设计未设置烟气流量检测仪表。

3 控制系统的优化

从3、4号锅炉脱硝装置的运行现状来看,采用LNB+SCR组合脱硝技术能达到GB 13223-2011规定的排放浓度要求,但SCR反应器出口固定污染源烟气排放连续监测系统(CEMS)的分析仪表测出的NOx含量(80mg/Nm3)还不够理想,氨气分析仪检测出的氨逃逸浓度也偏高(超过2.28mg/Nm3),需对其控制方案进行优化改进。通过对国内多家脱硝装置的调研考察,项目组技术人员提出了控制方案的优化改进措施。

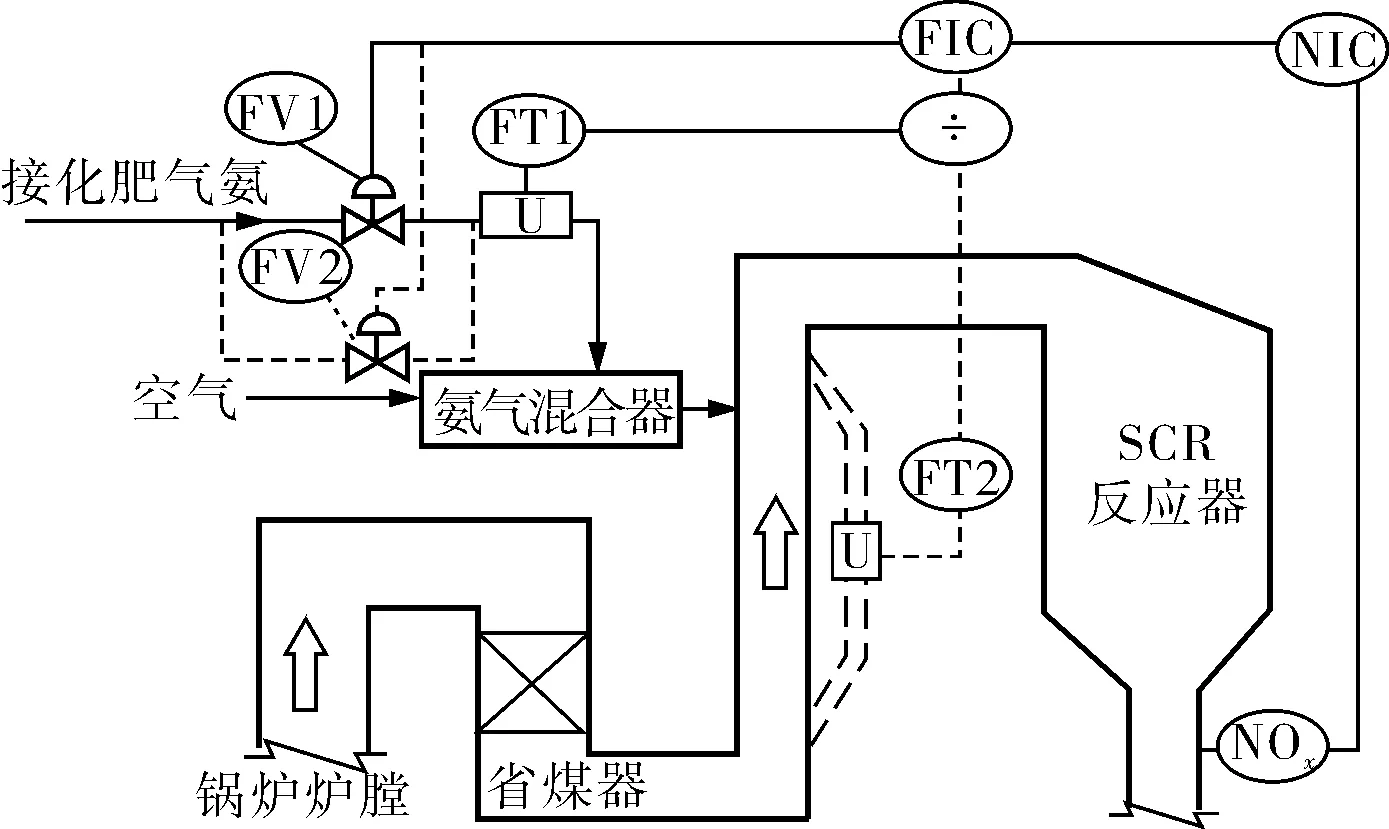

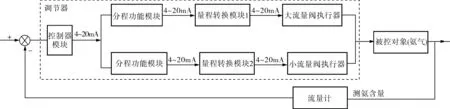

图1中的FT2和FV2为优化控制方案中增设的仪表,虚线部分为新增的管线和电缆。具体的优化改进方案是增设旁路调节阀和流量计,实现比值加串级控制。在现有的氨气控制阀处增设旁路调节阀(图1),旁路上设置一台小阀门,当只有一台锅炉运行时打开小阀并关闭大阀,以提高氨气流量的控制精度;当两台锅炉同时运行时,打开大阀并关闭小阀,控制氨气供给量,避免大阀小开度调节,控制精度差甚至无法控制的问题。这种控制方案只需现场增设一台DN15mm的调节阀,并在DCS上采用分程控制(图2)就可以实现。

图1 控制系统改进后的装置示意图

图2 分程控制结构框图

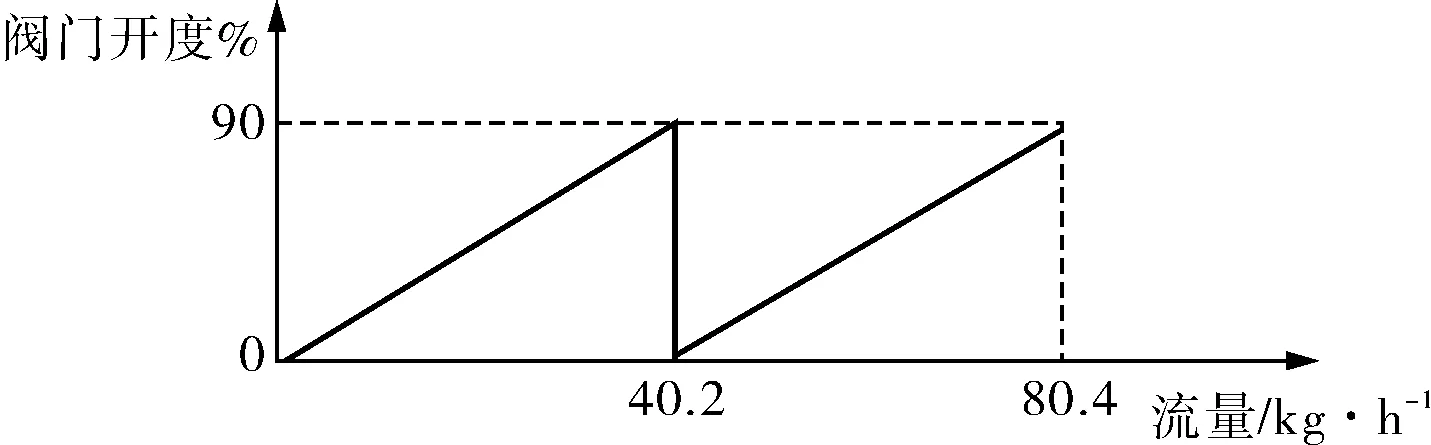

图2中分程控制所采用的两个控制方法的流量特性曲线如图3所示。

烟道不属于压力容器,因此在检修的任何时间都可以在烟道上焊接一根DN15mm的圆形管,与烟道形成连通器,并在新增管线上设置一台流量计,即可测出该管线烟气中的NOx流量(图1)。根据本设计烟道流畅分布实验可知,新增管线和烟道内烟气的工况(温度、压力及流速等)是已知的,且完全相同,不同的是截面积,不论管道还是烟道的内截面积都是固定可计算的。在DCS组态时,内部设计一个简单的运算即可求得烟道中NOx的总流量,即Q烟道=Q管线+Q管线×S烟道/S管线。

图3 阀门的流量特性曲线

优化后的比值加串级控制框图如图4所示。

在烟气通过SCR反应器入口烟道时对其中的NOx与氨气流量实施比值控制,严格控制NOx与NH3的比例使之充分反应。同时将SCR反应器出口烟气中的NOx作为串级控制的主回路,流量比值控制作为串级控制的副回路,采用副回路粗调主回路细调的方式调节入口氨气线上的控制阀,以降低烟气出口氮氧化物的含量同时减少氨逃逸。氨逃逸的主要原因:氨气与氮氧化物的比例偏大,导致氨过剩;烟气流速较快导致小部分滞留氨气未完全反应便随烟气排出。

图4 比值加串级控制的控制框图

4 运行效果

对脱硝装置和控制方案进行优化改进后,大幅提高了各环节的控制精度,严格控制了氨气和烟气中NOx的比例,使NH3充分将NOx还原为N2和H2O,降低了烟气排放物中NOx的含量和氨逃逸量,实测数据见表1,可见脱硝效率提高了15%、氨逃逸量降低了30%。

表1 改造前后脱硝效率和氨逃逸量比较

5 结束语

对西北某石化厂两台210t/h燃煤锅炉原LNB+SCR组合脱硝技术控制方案进行优化改进后,效果良好,各指标均达到比较理想的效果。

该方案的总投资仅人民币十万多元,而且施工难度低,解决了同类装置氨气用量范围宽时控制难度大的问题。方案实施之后,提高了脱硝效率,显著降低了氨逃逸,实现了化工厂节能降耗和减少污染的目的。

[1] 吕健.浅谈SCR烟气脱硝技术[J].锅炉制造,2008,(3):40~41.

[2] 杨东,徐洪.SCR烟气脱硝技术及其在燃煤电厂的应用[J].电力环境保护,2007,23(1):49~51.

[3] 徐芙蓉,周立荣.燃煤电厂SCR脱硝装置失效催化剂处理方案探讨[J].中国环保产业,2010,(4):22~24.

[4] 信佳.燃煤电厂SCR脱硝装置环境监察探讨[J].中国电力教育,2012,(9):151~152.

[5] 赵毅,朱洪涛,安晓玲,等.燃煤电厂SCR烟气脱硝技术的研究[J].电力环境保护,2009,25(1):7~8.