蒸汽流量计的选型与安装问题分析

阮晓飞 来曙光 张 婧

(黎明化工研究设计院有限责任公司,河南 洛阳 471000)

蒸汽是石油化工企业重要的二次能源,在企业能源计量中占有重要地位。从企业效益出发,要降低生产成本则需降低蒸汽的消耗量,蒸汽计量由此成为企业计量技术工作的重点之一。

仪表都有一定的测量范围和合适的量程比,可是工艺生产过程往往又有不同负荷状态下的多种运行方式,随之对应的蒸汽用量就会出现大流量、正常流量及小流量等不同流速,蒸汽的物理参数如温度、压力及密度等参数也会在不同负荷状态下发生相应的变化。任何类型测量蒸汽的仪表要满足不同工况下的准确测量实际上很困难。这就要求在测量方法和仪表选型上根据测量回路的要求充分考虑各种计量仪表的优缺点,选择量程比合适的仪表并采用适当的补偿措施,如温压补偿、蒸汽状态及分段线性化补偿等。但是随之而来就会产生安装位置、直管段及维护需求等一系列的安装问题。

为此,围绕当前常用的差压式和速度式蒸汽流量计的选型、安装注意事项以及安装和运行中容易发生的问题展开讨论,重点考虑蒸汽流量仪表选型时仪表和被测介质的特性、生产工艺的变化、仪表的安装条件及管理维护等因素的影响。

1 蒸汽流量计的类型①

企业使用蒸汽流量计一般用于:计量蒸汽用量,进行内部或外部计费结算;监测能源的使用效率,如根据热焓确定添加的蒸汽量;改进工艺过程的控制效果,比如使流量恒定在设定值或按一定的规律变化。

用户应根据自身需要,再结合流量计的相关特性选择合适的蒸汽流量仪表。目前,测量蒸汽介质普遍选用的是差压流量计和涡街流量计配密度补偿方式完成计量。

1.1 差压式流量计

差压式流量计在稳流情况下,管道中流量与压差的平方根成正比。基于流体质量守恒(连续性方程)和能量守恒(伯努利方程)定律,可知基本的流量计算式为:

(1)

式中C——流出系数(实际流量/理论流量);

d——节流件孔径,m;

Δp——节流件上下游的压差,Pa;

qm——蒸汽质量流量,t/h;

β——直径比,β=孔板直径d/管道直径D;

ε——可膨胀性系数,蒸汽的ε小于1;

ρ——蒸汽密度,kg/m3。

差压式流量计中常用的有孔板流量计和新型V锥流量计两种型式。

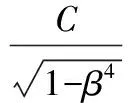

孔板流量计以简单结实、成本低廉及无需额外标定等优势在工业中获得广泛应用。但它也有自身的缺点:受限于工作原理,量程比限制在3∶1~5∶1;在水锤作用下,孔板会变形,如果设计或安装不当甚至会堵塞管道;孔板的直角边缘在长期运行后会磨损,特别是在进行蒸汽介质测量时会改变孔板特性,影响测量精度,因此必须对孔板进行周期检查并予以更换;孔板流量计一般需要较长的直管段以保证精度,表1给出了不同直径比β和不同上游扰流布置情况下所建议的直管段长度。

表1 流量计安装时所需直管段长度

V锥流量计具有压损小、量程比宽、直管段短及测量精度高等优点,这些特点来源于特殊的设计结构——锥体位于管道中心处。在计算工况下的实际流量时,应先计算出流体流过V形锥的有效面积S和等效直径比β,再代入式(1)计算得到。

虽然V锥流量计可以在直管段不够长的情况下较其他节流装置有较高的测量精度,但所需的前后直管段仍要视具体情况而定。有数据显示,前置闸阀开度大于25%时,各种开度下当要求较高测量准确度时,流量计前直管段长度L=10D尚嫌不足,而不是各种情况下均为前0~3D、后0~1D的直管段,这个特点需要相关技术人员的高度重视。

当测量蒸汽介质的管道停汽检修时,管道底部会存有积水。恢复通汽后,在压力推动下,水的波动很容易引起管道振动,流量较大时管道振动剧烈甚至会损坏节流件造成生产事故[1]。黎明化工研究设计院有限责任公司就出现了V形锥节流元件断裂脱离固定装置的情况。

1.2 涡街流量计

流体流经设置在管道内的漩涡发生体时会产生流动振荡,在发生体的两侧交替产生规则漩涡,测定其振荡频率可以反应流量的大小。当工况条件合适时,漩涡频率f和流体速度v成线性关系,且与密度无关,可表示为:

(2)

对于给定的流量计,其质量流量qm为:

(3)

式中A——流量计的截面积,m2;

d——漩涡发生体迎流面的最大宽度,m;

f——漩涡的释放频率,Hz;

k——对于给定的流量计为常数;

St——斯特罗哈尔数,无量纲,当雷诺数Re在102~105时其值约为0.2;

v——发生体两侧的平均流速,m/s;

ρ——蒸汽密度,kg/m3。

与孔板流量计相比,涡街流量计有较好的量程比(一般为30∶1)、无可动部件及流阻低等优点,但在抗振、脉动流及抗干扰等方面也有明显的局限性。为此,在安装涡街流量传感器时应注意:

a. 选择合理的安装场所,远离强磁场设备,避开强振动和强腐蚀环境。

b. 上下游配管应满足安装要求,约为前10D和后5D。不同的安装条件(如缩管、扩管、T形管、前端是否有阀门及过滤器等扰流件),对上游直管段的要求也相异,还需参考仪表说明书。另外,流量或压力调节阀应装在传感器下游5D以外;测压孔应设在流量计下游的2D~7D处;测温孔应设在离测压孔下游的1D~2D处。

c. 基于其流体振荡的工作原理,振动会引起误差,可以在传感器上下游2D处分别设置防振座并加防振垫。

d. 任何垫片和焊渣的凸出都会导致其他漩涡的发生,引起计量误差。T形管上游安装阀门即可避免脉动压的影响。

目前,涡街流量计的流量系数一般是在水流量标准装置上标定得到的。按照涡街流量计的工作原理,在一定的雷诺数范围内,涡街流量计的流量系数只与漩涡发生体、管道形状和几何尺寸有关。因此,涡街流量计用水标定得到的流量系数在仪表用来测量气体和蒸汽时采用也是合理的。

用水标定时流速最高也只到10m/s,而实际应用时气体和蒸汽的流速却远大于10m/s,某品牌涡街流量计承诺80m/s的流速仍能保证测量准确度,但品质欠佳的涡街流量计在大于40m/s流速时已产生明显的“漏脉冲”现象而且流速越高“漏脉冲”越严重,从而出现示值严重偏低的情况。另外,流量计前后压差同流速之间的关系也应符合下式:

式中D——管道内径,mm;

Δp——压力损失,kPa;

qv——体积流量,m3/h;

v——流速,m/s;

ρ——流体密度,kg/m3。

2 安装要点分析

2.1 差压流量计的安装

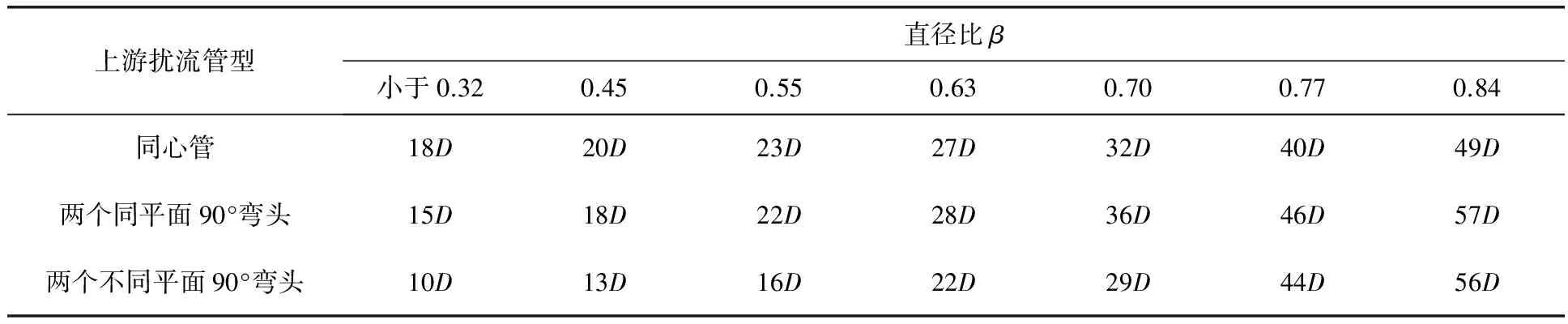

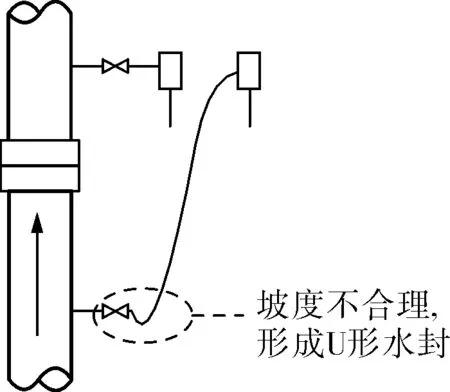

用差压流量计测量蒸汽流量,为保护差压变送器的高低压室,通常设置两个冷凝罐,两个冷凝罐内液位高度相等是压差信号不失真传递的关键。如果发现一个冷凝罐是冷的,罐的上部必定不是蒸汽,造成这种情况的原因有多种,如:导压管堵、根部阀堵、溢流口高度比取压口低、在取压口和冷凝罐之间存在液封等。不管是哪种原因,都将使差压变送器接收到的压差与节流件送出的压差信号不相等,进而引起流量测量误差。如图1所示,改造前到正压冷凝罐的引压管由于安装坡度不合理形成U形水封,这段管内的冷凝水不能靠重力流回母管,从而造成流量示值偏低。配置和安装合理的压差装置后,蒸汽从母管经导压管流入冷凝罐,放出热量后变成凝结水,罐中液位高于溢流口后自动返回母管,从而保证两个罐中的凝结水液位相等。

a. 改造前

b. 改造后

2.2 涡街流量计的安装

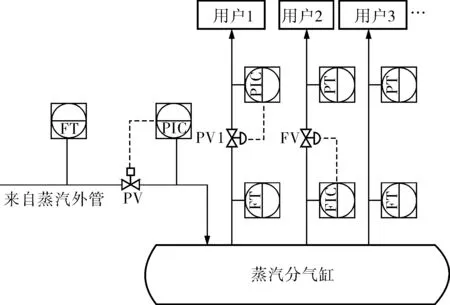

涡街流量计经常与调节阀安装在同一根管道上以控制流量或压力。如图2所示,来自锅炉的蒸汽总管经压力控制回路调节后进入蒸汽分气缸并根据用户负荷测量总蒸汽用量,分气缸分配到各用汽设备或装置,同样安装有压力或流量调节控制回路。

图2 蒸汽分配计量控制示意图

仪表控制过程中,会受到仪表元件疲劳及装置运行状态突变等多种因素的影响,导致调节阀运行时发生振荡。这就很可能会造成分表之和与总表示值的异常偏差。用户应分析振荡产生的原因,纠正其产生的条件并时常关注调节系统的运行状况[2]。

3 维护管理

测量蒸汽的仪表都有其局限性,流量仪表进行蒸汽测量时,都是指理论上单相的饱和蒸汽或过热蒸汽介质。但蒸汽状态在不同的条件下会发生变化,过热蒸汽可能变为饱和蒸汽,饱和蒸汽又可能因为经过长距离输送、保温欠佳及疏水措施不到位等多种原因夹带冷凝水,类似这样的状况下,流量计是不能做出精确测量的。解决这种问题通常可从4个方面考虑:蒸汽流量仪表不要安装在整套管路的低处,以保障被测介质的品质;完善主副蒸汽管道的保温措施,减少管道冷凝水的产生和相应的压力损失;创造合适的安装条件,便于将来仪表的维护保养;根据蒸汽系统设计规范设置疏水阀安装位置,一般情况下,每30~50m安装一组疏水阀是比较规范的布置,同时加强疏水阀的管理和保养。

另外,涉及贸易结算或需要计费的应用场合,则要做好趋势记录和定期备份以便进行数据分析,实时了解用户在不同时段的用汽情况,同时要防止意外断电导致仪表不计量的情况发生,必要时流量积算仪的趋势数据、记录和电源可派专人管理。

4 结束语

通过对孔板、V锥和涡街流量计的分析来看,蒸汽质量流量用差压流量计和涡街流量计测量都能得到较准确的结果,都能满足GB 17167-2006的要求。为保证蒸汽的正确计量,用户应注意选择量程比比较大的流量计以避免在下限工作时读数偏低甚至为零的情况;流量计规范的安装非常关键,微小的细节就可以避免投运后出现的很多问题。另外,为流量计配上一体化的温压补偿系统,既可以减少安装工作量并降低安装成本,也避免了因此带来的附加误差。

[1] 沈新建,翟小金,王高甫,等.对V形锥流量计的再认识[J].自动化仪表,2014,35(5):88~90.

[2] 谭增显,纪纲.减压阀振荡对涡街流量计的影响[J].自动化仪表,2009,30(9):74~76.