弯曲正方形截面微通道内气液两相流流型研究

周云龙 田 敏 王 迪

(东北电力大学能源与动力工程学院)

微通道以其高效及灵活等优点被广泛应用于微化工、石油、能源及环境等行业中[1~3]。国内外学者对直微通道内的气液两相流流型进行了大量的研究,Triplett K A等实验研究了内径为1.10mm的圆形微通道与当量直径为1.09mm的半三角形微通道内的空气-水两相流动,观察到气泡流、扰动流、弹状流、弹状-液环流和液环流[4];Zhang P和Fu X对内径为0.531mm的圆形微通道内竖直向上流动的氮气-液氮两相流流型进行了实验研究,除观察到气泡流、弹状流、扰动流和液环流外,还发现有限制气泡流、雾状流和气泡浓缩摆动流[5]。但国内外关于弯曲微通道内气液两相流的研究几乎没有。紧凑型微小型热交换器[6]的弯曲处气液分配不均会导致传热恶化;微化工反应器[7]内流体的混合主要靠分子扩散,混合微通道设计成弯曲状对提高混合效率有很大作用。基于弯曲微通道的优点,Kumar V等对直径为0.5mm、不同曲率比的T型和Y型进口下弯曲微通道内的气液两相流进行了数值模拟[8],但该研究只局限于Taylor流,且研究的正确性缺乏相关实验证明。Donaldson A A等利用高速摄像仪研究了曲率比为6的水平多U型蛇形管内的气液两相流,发现弯头内的二次流既分裂成大长气泡又聚合成小气泡,但没有研究其他曲率比下的气液流动特性[9]。

笔者以空气和水为工质,研究不同曲率比下正方形截面为0.8mm×0.8mm的弯曲微通道内的气液两相流,希望能对合理设计微型换热器和微化工混合器的气液流动分布结构、保证微通道内优异的传热传质特性提供理论指导和技术支撑。

1 实验系统

1.1实验装置

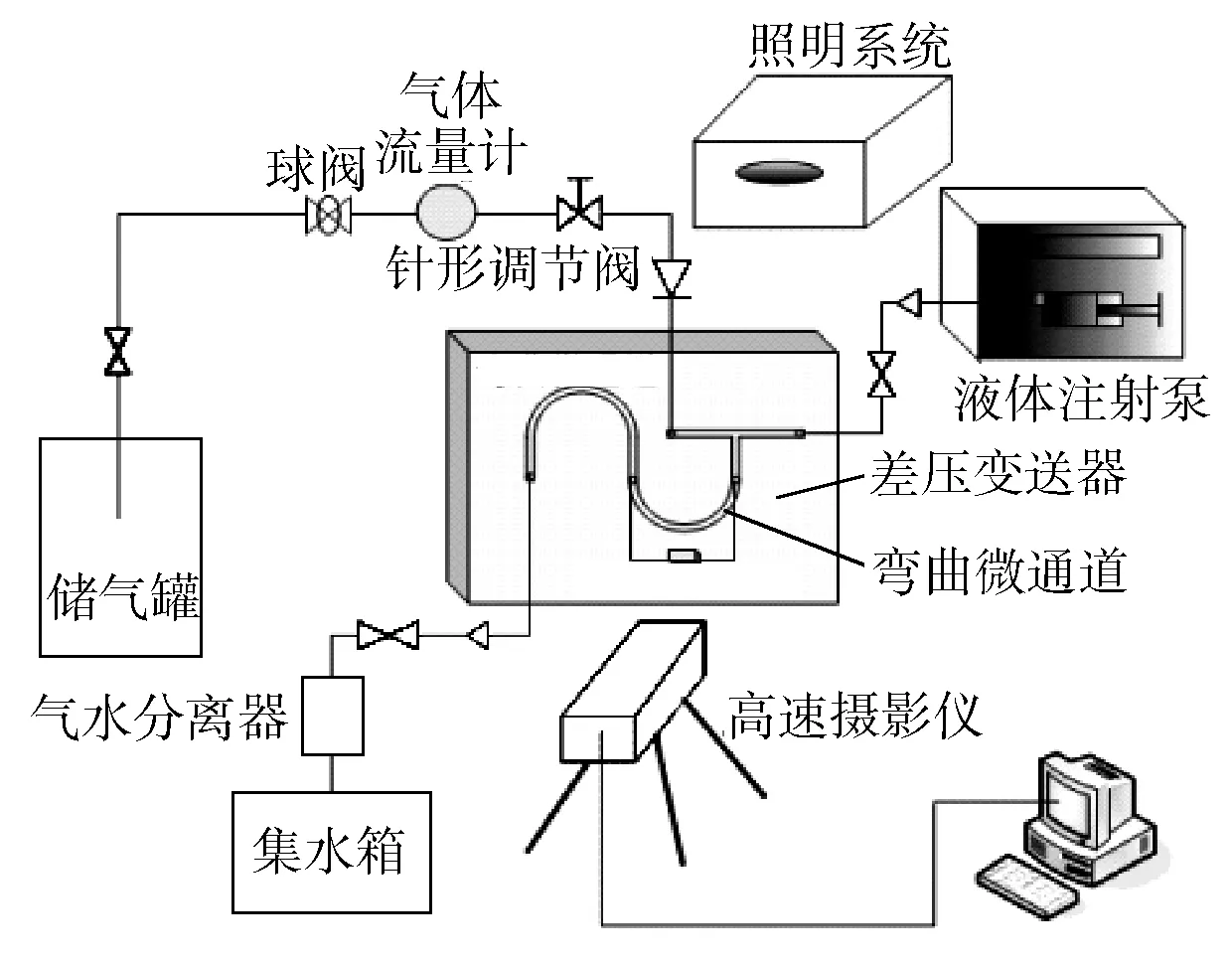

实验装置如图1所示,实验设备主要由空气压缩机、精密高压液体注射泵、实验段、水箱和气水分离器组成。实验以空气和水为工质,水由型号为Harvard PHD Hpsi 22/2000的精密高压液体注射泵推动,最大流量可达7 000mL/h;空气经压缩机、气体流量计和调节阀门进入弯曲微通道内,气水混合物流出实验段进入气水分离器。弯曲微通道是以聚二甲基硅氧烷(PDMS)为基材加工制作而成的科研类微流控芯片。高速摄影仪采用瑞士Weinberger 公司Speed Cam Visario系统,最大分辨率为1536×1024,最大帧频10 000帧/s,可以十分清晰地拍摄两相流的流型变化。实验中使用500W碘钨灯进行照明,在图像采集过程中采用逆光照明。实验段后侧放置硫酸纸,它可使光线分布均匀。

图1 实验装置示意图

1.2微通道尺寸

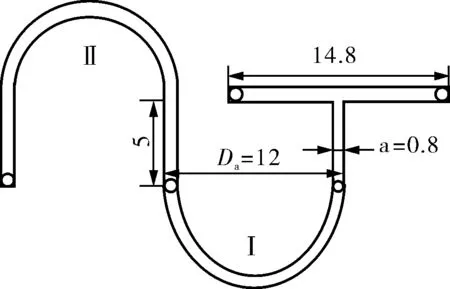

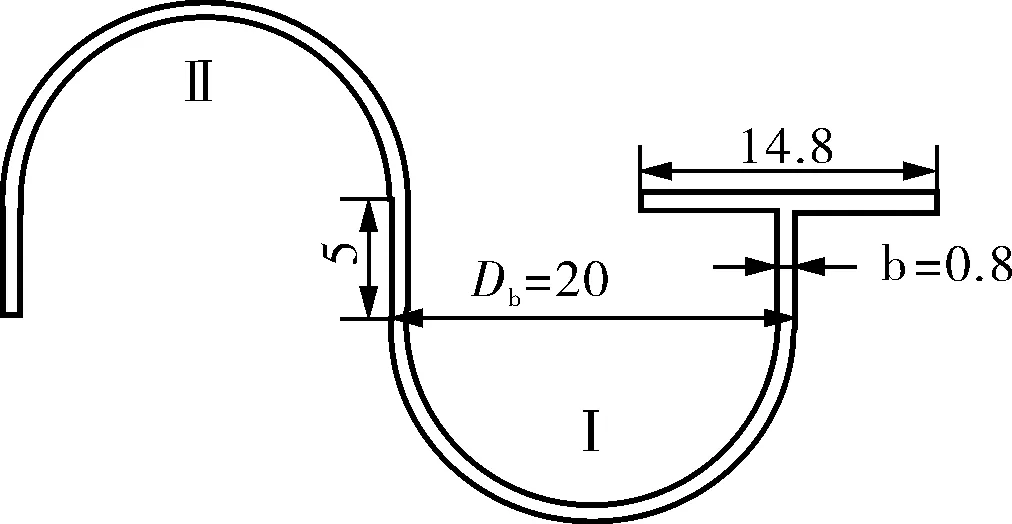

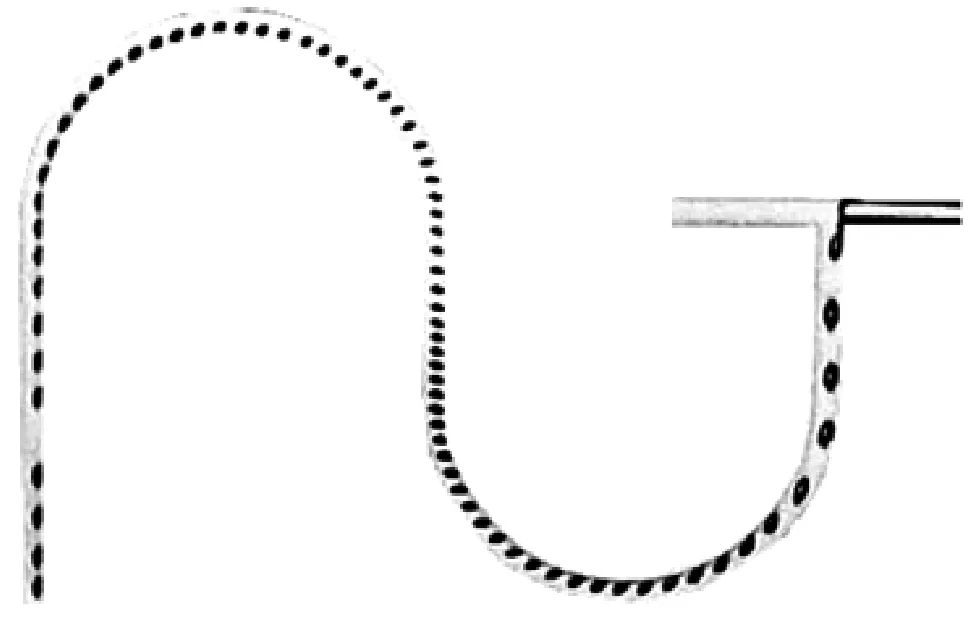

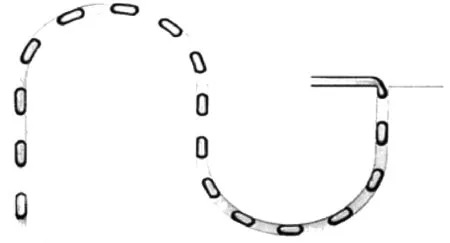

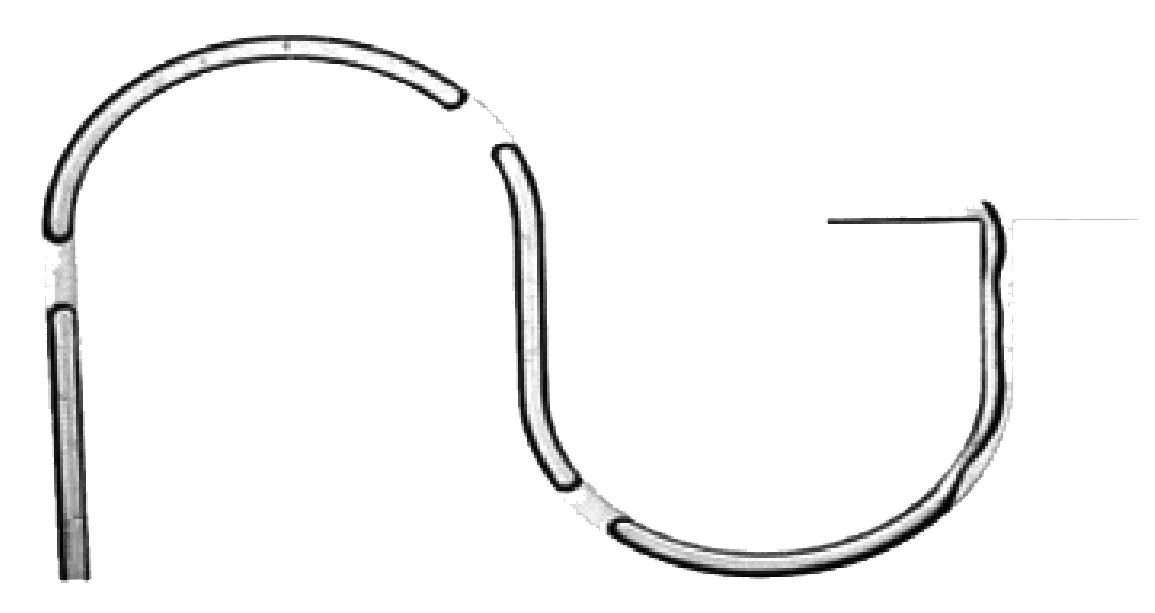

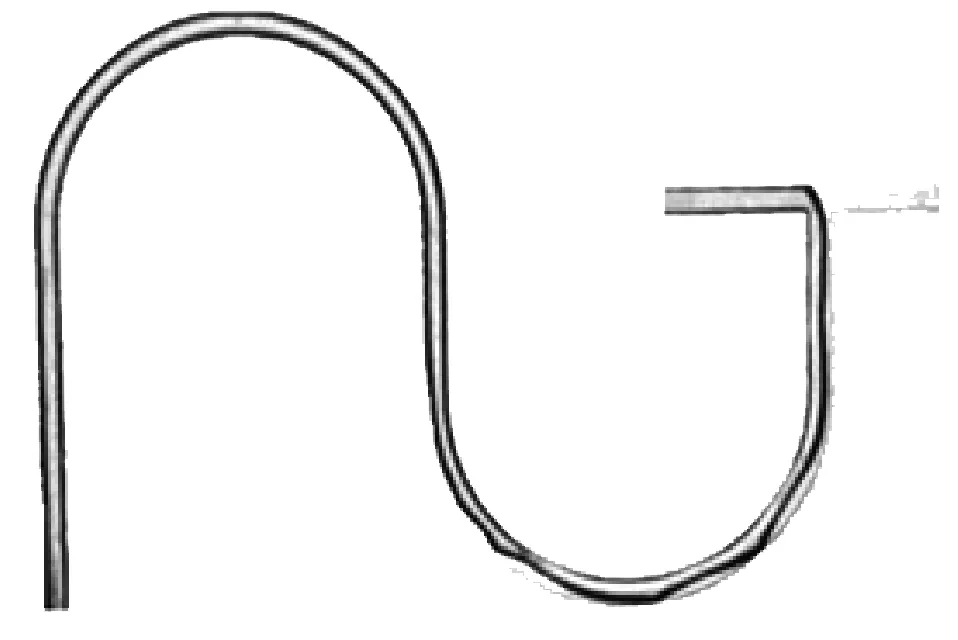

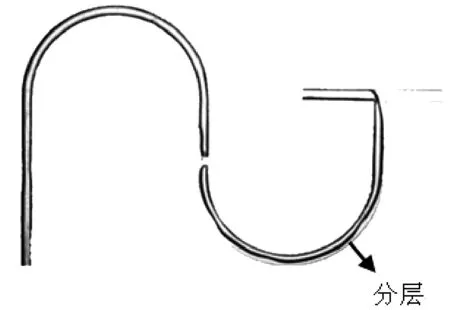

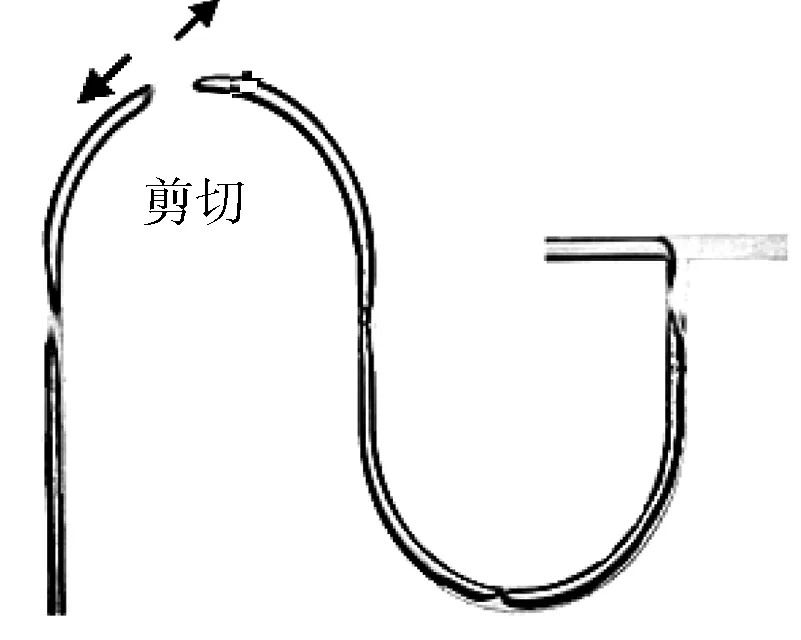

实验段采用刻蚀技术加工不同尺寸的弯曲微通道(图2),弯曲微通道由完全相同的Ⅰ、Ⅱ两弧段组成,截面为0.8mm×0.8mm的正方形。实验段取4个直径为2mm的孔作为进/出口和压力测点,气液两相混合区域长度为5mm。定义水力直径为dh,曲率比λ=D/dh,dh=4Ae/Pe=4a2/4a=a,则λa=Da/dh=12/0.8=15,λb=Db/dh=20/0.8=25。

a. λa=15

b. λb=25

2 实验结果和讨论

2.1气液两相流流型

实验的气相、液相流量分别为100~23 040、100~3 000mL/h,对应的表观气速UG为0.043~ 10.000m/s,表观液速UL为0.043~1.300m/s。通过实验得到5种典型流型,并发现非典型的分散泡状流和波状分层流。

弯曲微通道内的毛细泡状流如图3所示。由图3a看出,大小几乎均匀的稍扁球形气泡充满整个流道截面,这与文献[10]得到的水平正方形截面直微通道内的毛细泡状流非常相似。图3b显示,随着表观液速的增大,弯曲段小气泡受到外侧液体的挤压,分布在内侧并开始变形,气泡直径变小,在离开弯曲弧段的上升过程中开始聚积,小气泡之间的距离变小且不均匀。稍扁球形小气泡在离开弯曲弧段时变大,形状恢复成球形,这是因为气泡离开弯曲弧段时受外侧液体的挤压力减小,表面张力重新占主导地位,维持小气泡为球形。

a. UL=0.470m/s,UG=0.043m/s

b. UL=0.520m/s,UG=0.043m/s

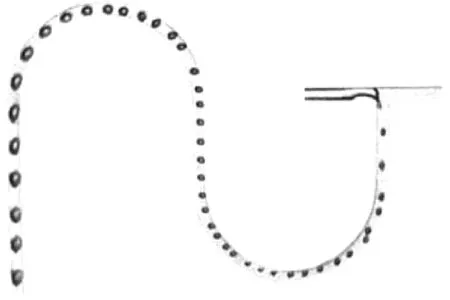

在毛细泡状流流动情况下,增加表观液速,流型特性很快发生了变化(图4)。微小气泡直径变得极其微小,且分布在连续液相中,笔者将其定义为非典型毛细泡状流。图4a中微小气泡的运动轨迹很容易受液相运动的影响,有些气泡在进入弯曲弧段时受液体二次流的影响位置变得混乱。表观液速增加到0.900m/s时出现了图4b所示的流动情况,微小气泡在弯曲弧段内非常规律地排列在内侧,形状不再是轴对称的小球形气泡,尾部不再是光滑的半球形,整体变得狭长,近似于倾斜的小橄榄球形。进入直管段时,尽管受到的液体压力减小,但气泡仍没有恢复球形且位于管道的一侧,这是因为液体在弯曲弧段时受到离心力的作用产生强烈的径向运动,被甩向外侧碰壁回流作用于微小气泡,使其离开弯曲弧段进入直管段时来不及充满整个直管截面。

a. UL=0.600m/s,UG=0.043m/s

b. UL=0.900m/s,UG=0.043m/s

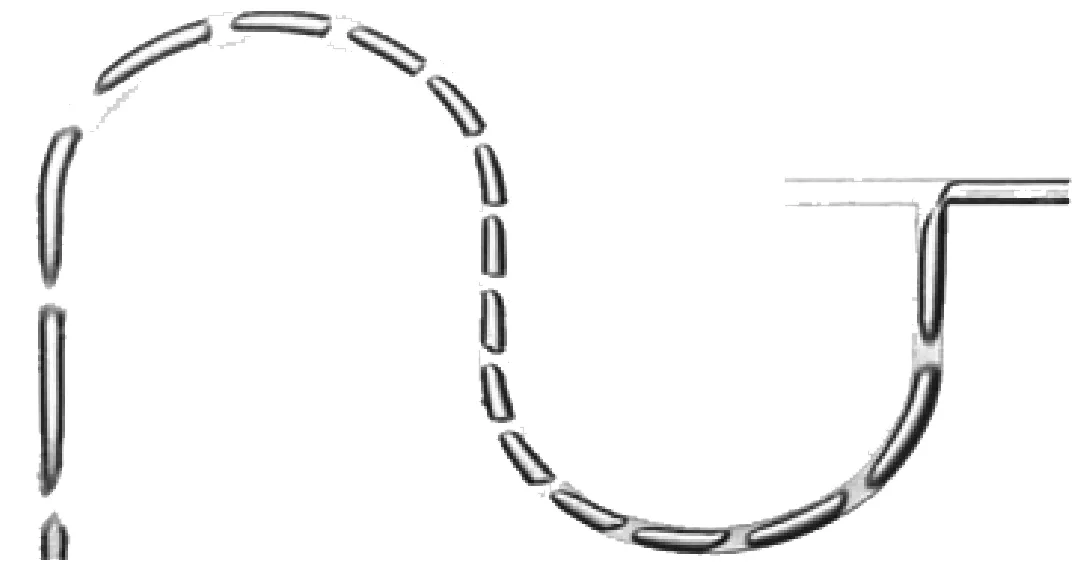

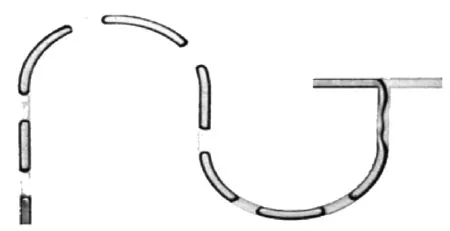

图5为弯曲微通道内的弹状流,图5a为标准弹状流,气弹的头部和尾部都是规则的半球形,并沿轴向对称,气弹的内外两侧与管壁间的液膜厚度几乎没有差别,这与文献[11]描述的弹状流特性一致。当表观气速进一步增加、表观液速进一步减小时,图5c、d显示的弹状流气弹被拉长,气弹形成时间增加,且气弹数量减小。此外,从图5d还可以看出,逐步发展的长气弹在弯曲段拉长时被外侧液体剪切力截断。

a. UL=0.217m/s,UG=0.086m/s

b. UL=0.170m/s,UG=0.260m/s

c. UL=0.043m/s,UG=0.130m/s

d. UL=0.043m/s,UG=0.430m/s

从图5还可以发现,图5b的弹状流流型特性和图5a、c、d的有着显著差异,图5b中气弹头部呈子弹形,尾端斜向弯曲微通道内侧形成尖角,气弹外侧液膜的厚度大于内侧液膜的厚度。此时的弹状流已偏离轴对称形状,气弹刚离开弯曲微通道,其尾端很快变为光滑的平坦状,且其长度随之增加。另外,气液界面呈现的由弯管内侧伸向外侧且与流动方向夹角为锐角的条纹说明,液相局限于在管壁附近的薄液膜内流动,弯管内液相的二次流效应使液相向气液界面施加切应力,导致气核旋转,此时的二次流流线可能是螺旋状流线。这与文献[12]研究的微重力下小通道内气液两相流的结果比较吻合。

为了全面地研究弯曲微通道内流型特性,对高速区不同气液表观速度下的工况进行了实验,得到的流型如图6所示。

a. 间歇流(UL=0.210m/s,UG=1.500m/s)

b. 波状分层流(UL=0.100m/s,UG=1.300m/s)

c. 扰动流(UL=0.900m/s,UG=2.000m/s)

d. 环状流(UL=1.700m/s,UG=7.000m/s)

图6a显示在弯曲微通道弧段,气液界面波动增强,气相沿轴向连续充满整个管道截面,形成轴向不对称的间歇流。间歇流的形成是气液两相离心力相互抗衡的结果,在弯曲弧段液相受到离心力被甩向外侧,碰到管壁回流与受到强离心力的气相强烈作用。当离心力使得气液两相相互作用且各自连续时,便形成了直微通道少见的波状分层流(图6b),此时液相主要分布在弯曲弧段外侧。

弯曲微通道内气液两相的表观速度都相对较大时形成了扰动流(图6c),弯曲弧段气液界面既存在弯曲微通道内侧伸向外侧的条纹,又存在外侧伸向内侧的条纹,且气核绕轴高速旋转。这是因为液相受到强烈的离心力使之撞击弯曲微通道外侧,回流分为两股分别沿管壁向内侧运动挤压气相,形成强烈的斜方向剪切力,将长的气核剪成两条丝状条带。

从图6d可以看出,液相受离心力的作用撞到弯曲微通道外侧,回流挤压气相使其凹陷,但不足以使高速的气相长气泡断裂,从而形成环状流。气相在流道中心流动,液相紧贴流道壁面形成液膜状流动,且弯曲微通道外侧液膜厚度大于内侧液膜厚度。

综上所述,弯曲微通道离心力作用对气液两相流流型和流型特性的影响比较显著:当离心力作用不明显时,表面张力维持的毛细泡状流和弹状流特性无异于直微通道的;当离心力作用明显时,出现了非典型毛细泡状流和波状分层流,且其流型特性和直微通道内的典型流型特性存在较大差异。

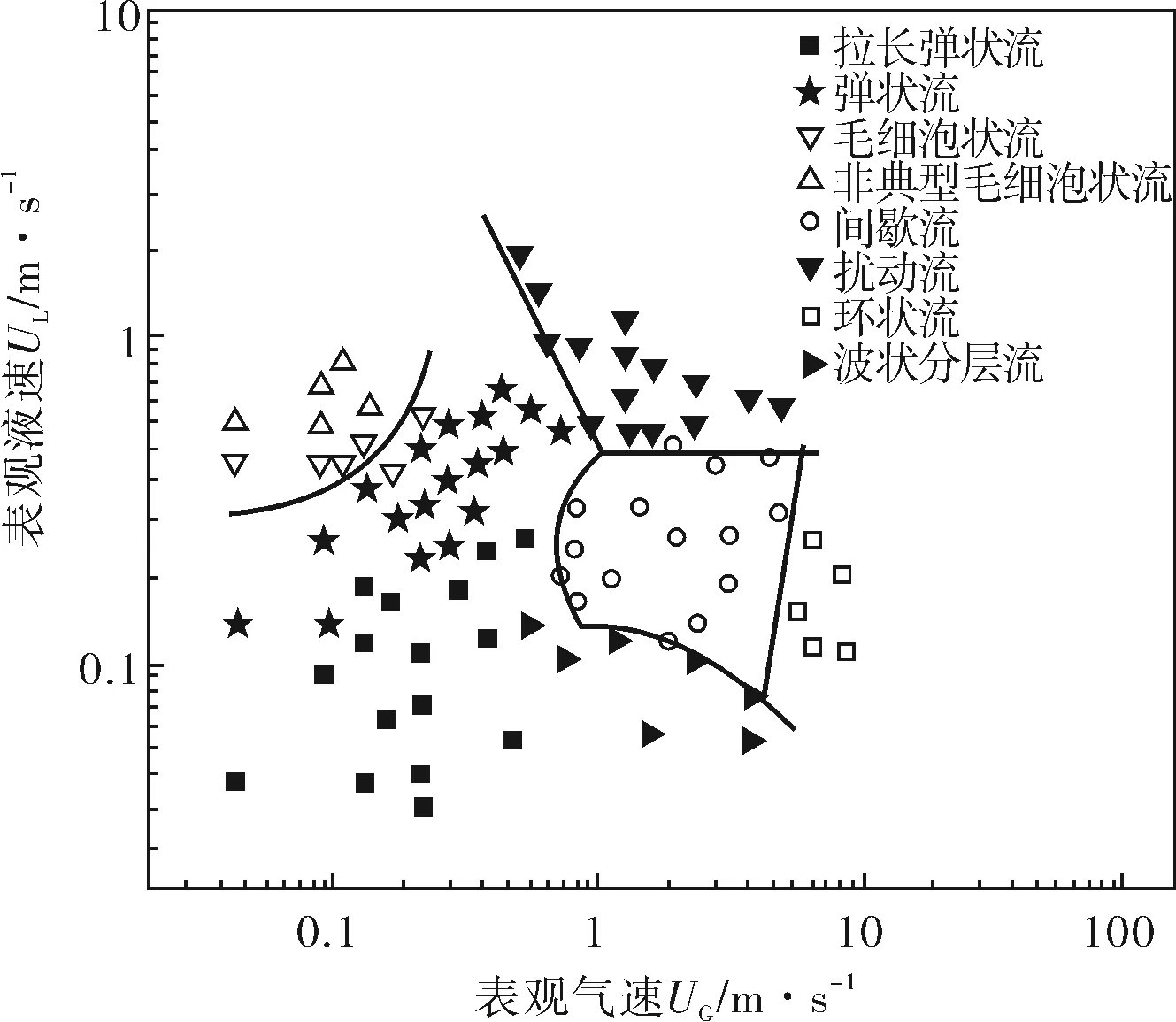

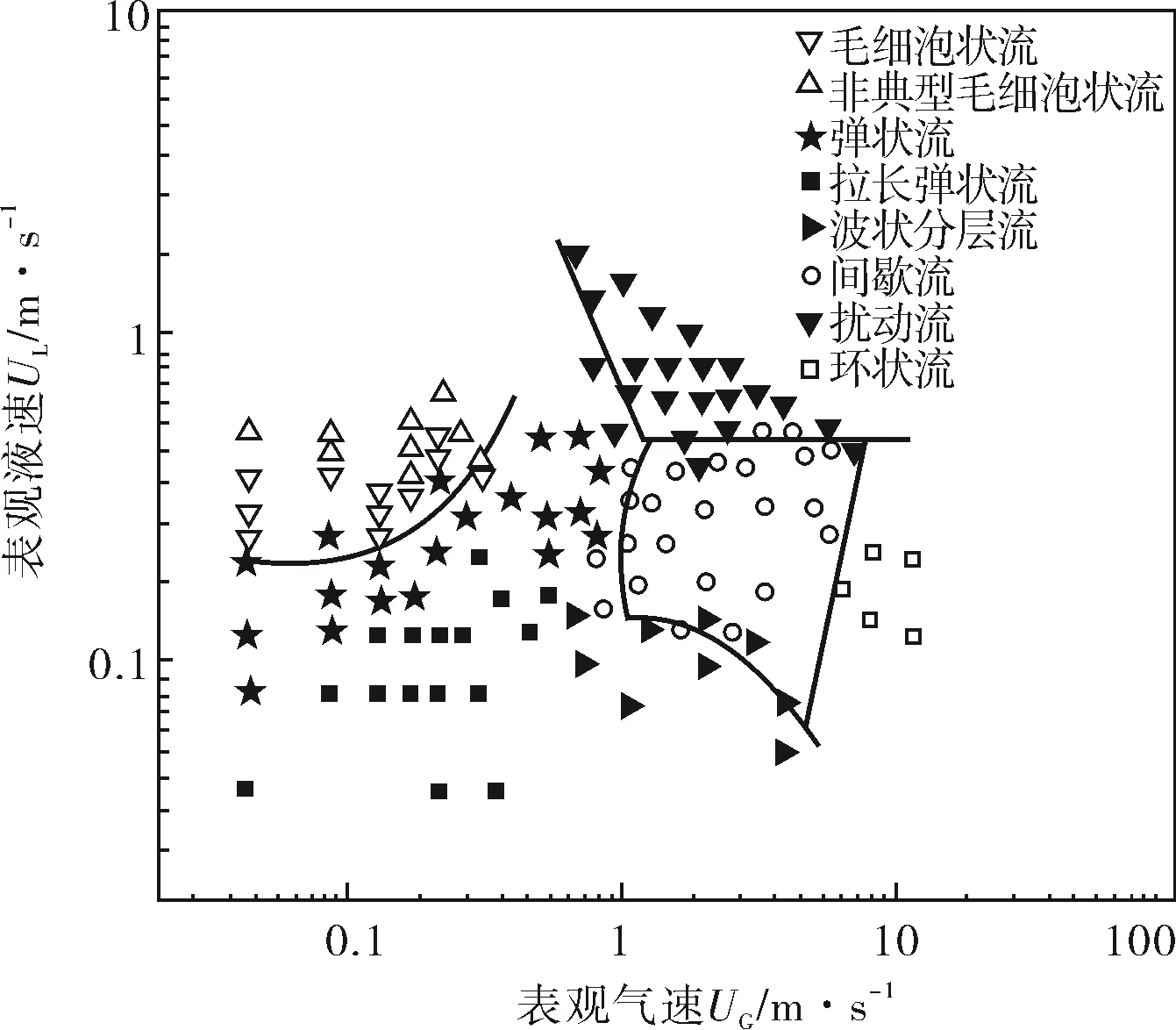

2.2气液两相流流型图

图7为由实验结果整理得到的流型图和流型转变界限。在表观气速低于0.210m/s、表观液速高于0.347m/s的区域内出现了毛细泡状流;在此范围内,随着表观液速的增加,出现了非典型毛细泡状流;表观气速为0.210~1.000m/s时,主要形成了弹状流和拉长弹状流;表观气速大于1.000m/s时,随表观液速的变化出现了波状分层流、间歇流和扰动流;在表观液速低于0.600m/s、表观气速大于7.000m/s的区域内出现了环状流。间歇流和扰动流的转变表观液速约为0.500m/s,弹状流和间歇环状流的转变表观气速约为0.800m/s。对比图7发现:随着曲率比λ的减小,毛细泡状流转变表观液速略有上升,这可能是因为在弯曲弧段液体压降增大,而气体压降相对液体变化不明显,导致液体对气泡的作用力减小,气泡的轴向、径向长度就会变长、变大向弹状流发展,所以转变表观液速的提升可以弥补液体弯曲弧段的压力损失;波状分层流、间歇流和环状流向较小表观气速方向移动,转变提前;波状分层流和间歇流区域扩大,这是因为流动方向的急剧转变加强了气液界面的动量交换,界面更易波动,离心力作用的增强使弯曲微通道内的气液两相流更趋于分离,再加上二次流扰动引起的气液相互作用,所以较小的曲率比更容易引发波状分层流和间歇流。

a. λa=15

b. λb=25

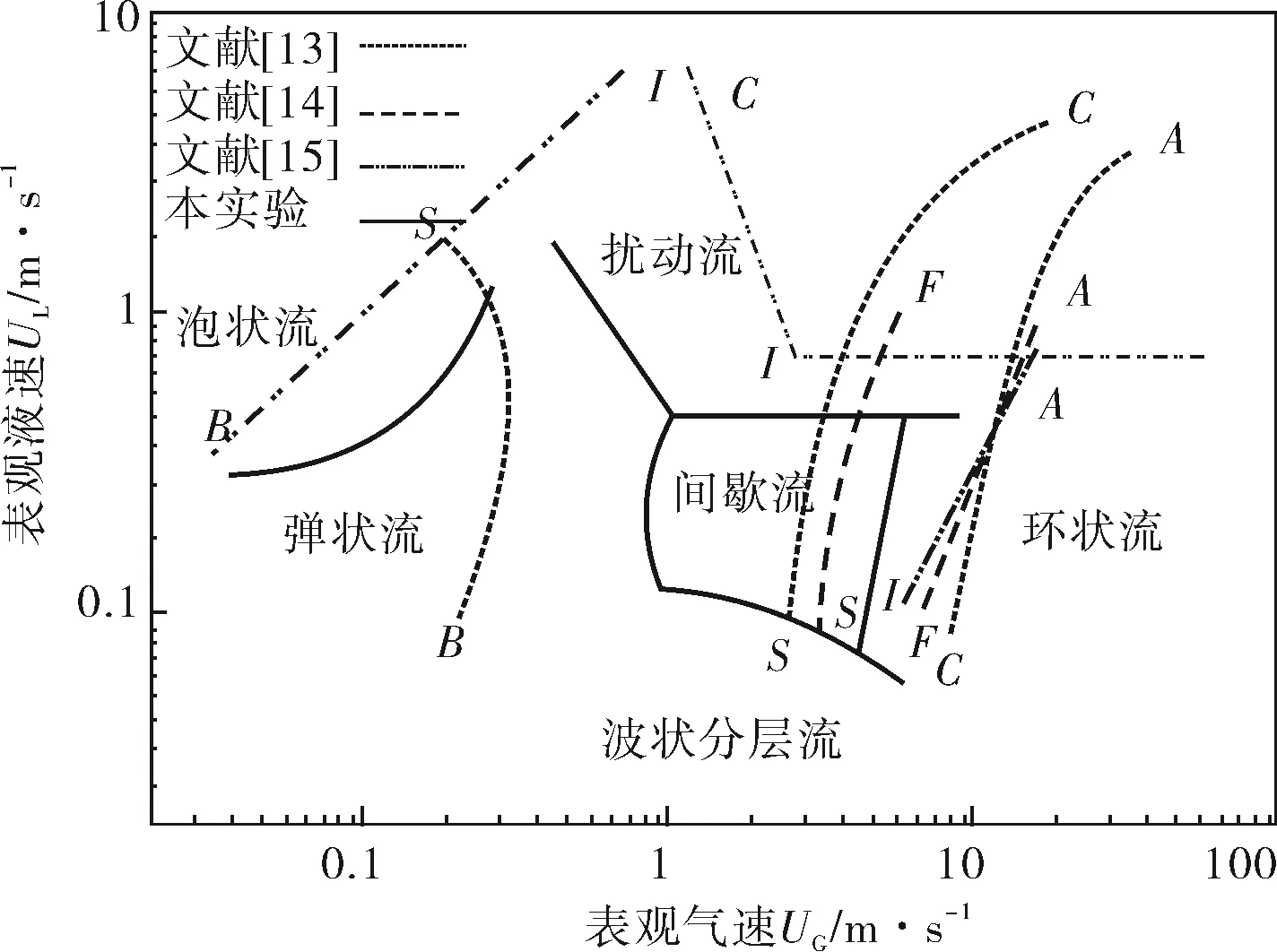

2.3与相同(相近)水力直径的其他直微通道流型转变对比

图8为本实验、dh=0.8mm的正方形截面直微通道[13]、dh=0.866mm的竖直三角形直微通道[14]和dh=0.8~1.0mm的圆形截面直微通道[15]的流型转变界限比较,文献[13]把扰动流定义为泡沫状流,没有出现泡状流,取而代之的是弹状流出现在该区域。文献[14]把扰动流定义为搅拌流,观察到了4种典型流型。文献[15]对水力直径为0.8~1.0mm的圆形微通道做了实验,采用平均的方法得到了dh<1.0mm微通道的普适性流型转换界限。

由图8的转变界限可以发现:

a. 本实验的泡状流区域位于文献[14]的泡状流范围内。随表观气速的增加,文献[13,14]的流型转变线中搅拌流(泡沫状流)转变为环状流,而本实验中扰动流不再发展为环状流,而是间歇流;本实验环状流转变表观气速提前。

b. 文献[15]的普适性流型转换界限图基本适用于本实验,其泡状流和间歇流之间的转换界限BI和本实验泡状流和弹状流之间的转换界限BS十分相似。间歇流和搅拌流之间的转换界限

图8 流型转换界限比较图

IC对应的表观气速和表观液速比本实验中向扰动流转换的要大,间歇流和环状流之间的转换界限IA和本实验的相应转变界限IA趋势基本一致,但其转换气、液表观速度都向变大的方向推移了。

通过以上分析比较可以看出:泡状流转变边界的位置和其他直微通道的比较相似;随着表观气速的增加,弹状流与扰动流之间的转换界限、间歇流与环状流转变的表观气速都提前。

3 结论

3.1弯曲微通道离心力作用对气液两相流流型和流型特性的影响比较显著:当离心力作用不明显时,表面张力维持的毛细泡状流和弹状流特性无异于直微通道的;当离心力作用明显时,出现了非典型毛细泡状流和波状分层流,且其流型特性和直微通道内的典型流型特性存在较大差异。

3.2随着曲率比λ的减小,毛细泡状流的转变表观液速略有上升;波状分层流、间歇流和环状流向较小表观气速方向移动,转变提前;波状分层流和间歇流区域扩大。

3.3泡状流转变边界的位置和其他直微通道的比较相似;随着表观气速的增加,弹状流与扰动流之间的转换界限、间歇流与环状流转变的表观气速都提前。

[1] Jensen K F.Microreaction Engineering——is Small Better?[J].Chemical Engineering Science,2001,56(2):293~303.

[2] 赵玉潮,张好翠,沈佳妮,等. 微化工技术在化学反应中的应用进展[J].中国科技论文在线,2008,3(3):157~169 .

[3] Stone H A,Kim S. Microfluidics: Basic Issues, Applications, and Challenges[J]. AIChE Journal,2001,47(6):1250~1254.

[4] Triplett K A, Ghiaasiaan S M, Abdel- Khalik S I, et al. Gas- Liquid Two- Phase Flow in Microchannels Part I: Two- Phase Flow Patterns[J].International Journal of Multiphase Flow, 1999, 25(3): 377~394.

[5] Zhang P, Fu X. Two- Phase Flow Characteristics of Liquid Nitrogen in Vertically upward 0.5 and 1.0mm Micro- tubes: Visualization Studies[J]. Cryogenics, 2009, 49(10): 565~575.

[6] 周帼彦,涂善东. 换热技术从大型化向微小化的发展[J].热能动力工程,2005,20(5):447~454.

[7] 李志华,林建忠. S形微通道流场的混合特性研究[J].科技通报,2009,25(5):546~551.

[8] Kumar V, Vashisth S, Hoarau Y, et al. Slug Flow in Curved Microreactors: Hydrodynamic Study[J].Chemical Engineering Science,2007,62(24):7494~7504.

[9] Donaldson A A, Kirpalani D M, Macchi A. Curvature Induced Flow Pattern Transitions in Serpentine Mini- channels[J]. International Journal of Multiphase Flow, 2011,37(5):429~439.

[10] 周云龙,窦华荣,孙斌.水平正方形小通道内氮气- 水两相流流型特性[J].工程热物理学报,2008,29(9):1507~1510.

[11] Fukano T, Kariyasaki A. Characteristics of Gas- Liquid Two- Phase Flow in a Capillary Tube[J]. Nuclear Engineering and Design, 1993, 141(1/2): 59~68.

[12] 赵建福,Gabriel K S.微重力条件下90°弯管气液两相流型研究[J].工程热物理学报,2004,25(5):801~803.

[13] Ide H, Matsumura H, Tanaka Y, et al. Fow Patterns and Frictional Pressure Drop in Gas- Liquid Two- Phase Flow in Vertical Capillary Channels with Rectangular Cross Section[J]. Transactions of the Japan Society of Mechanical Engineers, 1997 , 63(606): 452~460.

[14] Zhao T S,Bi Q C. Co- current Air- Water Two- Phase Flow Patterns in Vertical Triangular Microchannels[J].International Journal of Multiphase Flow, 2001,27(5):765~782.

[15] Pehlivan K, Hassan I, Vaillancourt M. Experimental Study on Two- Phase Flow and Pressure Drop in Millimeter- size Channels[J]. Applied Thermal Engineering, 2006, 26(14/15):1506~1514.