Aspen Hysys在油田净化商品油蒸馏装置的应用

孙仁龙 刁建华 严文强 孙士平 张 微

(新疆石油勘察设计研究院(有限公司),新疆 克拉玛依 834000)

应用Aspen Hysys流程模拟软件对让那若尔油田净化商品油常压蒸馏塔进行模拟研究[1,2],确定最佳加工方案和工艺条件。笔者主要进行两个方面的模拟研究:常压蒸馏工艺设计条件,包括塔板数、回流比、侧线抽出位置、进料温度、塔底汽提蒸汽用量、侧线汽提蒸汽用量及塔顶压力等单因素对蒸馏效果的影响;常压蒸馏工艺操作条件,包括进料温度和回流比的正交试验分析,以确定冬季加工方案切换到夏季加工方案的最佳操作条件,使其达到产品要求。

本次所研究工程项目的原料为阿克纠宾油气股份公司让那若尔油气处理新厂的净化商品油,属含硫轻质原油[3]。

根据实沸点收率调合柴油馏分可知,180~300℃柴油馏分可满足-35号柴油闪点指标和低温性能质量指标要求;180~360℃柴油馏分可满足-10号和0号柴油的闪点指标与低温性能质量指标要求[4]。

本工程的目标产品仅为柴油。常压分馏得到的塔顶馏分和常压渣油馏分质量均不做控制。根据油样分析数据,油样中柴油馏分约22.65%~32.69%(质量百分数),自用柴油需求量80kt/a(其中夏季柴油46kt/a,冬季柴油34kt/a,各按4 000h计),确定加工量344kt/a[5,6]。考虑到建设地点的气候特点,装置流程设计兼顾柴油冬季和夏季产品的要求,通过调整抽出柴油馏分的流程宽度即可实现:夏季执行0号柴油和-10号柴油产品方案,冬季执行-35号柴油产品方案。冬季加工方案抽出180~300℃馏分,条件苛刻,故塔的设计选型以冬季加工方案进行计算;夏季加工方案只需稍加调整操作条件,即可满足产品质量要求。

2 工艺流程模拟

2.1 原油性质模拟分析

利用Aspen Hysys流程模拟软件对原油进行模拟切割180~300℃馏分,所得180~300℃柴油馏分质量收率为22.5%,如图1所示。

图1 180~300℃馏分质量收率

利用Aspen Hysys流程模拟软件对原油进行模拟切割得180~360℃馏分,所得180~360℃柴油馏分的质量收率为32.5%,如图2所示。

图2 180~360℃馏分质量收率

2.2 流程模拟

软件模拟流程如图3所示,脱盐原油180℃进入闪蒸塔,从塔顶分离出原油中的含水和部分轻组分,闪蒸塔底得到拔头油。闪蒸塔闪蒸油气进入常压塔顶部相同温位段,拔头油进入加热炉,在加热炉中被加热,然后进入常压塔进行常压分馏。常压塔塔底设汽提蒸汽。常压塔自上而下依次分离出汽油馏分、柴油馏分,在塔底得到常压渣油。为了保证柴油馏分的闪点满足质量要求,设置了常压汽提塔,汽提介质为过热蒸汽(300kPa,350℃)。柴油馏分抽出量根据市场需求分为冬季和夏季两种方案。

图3 软件模拟流程简图

3 蒸馏塔单因素变量研究

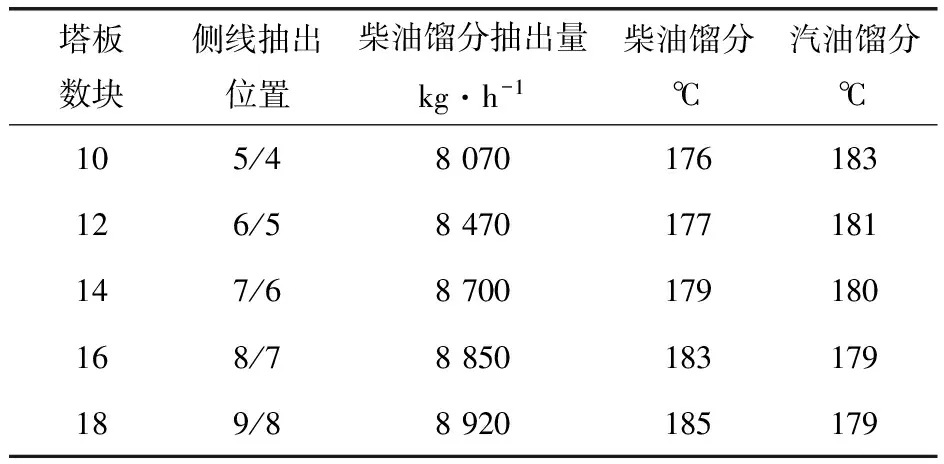

3.1 塔板数

塔板数对蒸馏效果有重要影响,取10~18块板,考查塔板数对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,塔顶压力130kPa,回流比1.4,模拟结果见表1。

表1 不同塔板数下的模拟结果

可见,随着塔板数的增加,柴油馏分增大,馏程变窄,分离精度越高产品质量越好;但塔板数过多,则投资巨大,经济效益下降。因此14块塔板数可以满足分离要求,且经济合理。

3.2 回流比

回流比是蒸馏的关键因素,规定塔板数14,侧线抽出位置为7板抽出6板返回,取回流比为1.2~1.8,考查回流比对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,塔顶压力130kPa,结果见表2。

表2 不同回流比下的模拟结果

可见,随着回流比增加,柴油馏分抽出量增大,但馏程变宽,轻组分含量增加,产品质量下降,能耗增加。所以,选择回流比为1.4。

3.3 侧线抽出位置

取塔板数14,回流比1.4,考查不同侧线抽出位置对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,塔顶压力130kPa,模拟结果见表3。

表3 不同侧线抽出位置的模拟结果

可见,随侧线抽出位置的下移,柴油馏分增大,馏程变窄,质量越好,但抽出量有所下降。所以7抽出6返回是合适的。

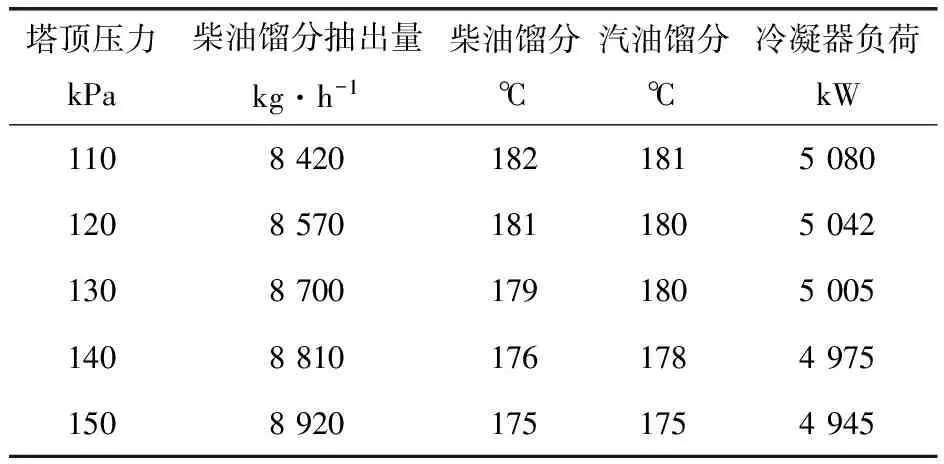

3.4 塔顶操作压力

取塔顶压力110~150kPa,考查不同塔顶压力对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,回流比1.4,模拟结果见表4。

表4 不同塔顶压力下的模拟结果

可见,随着塔顶压力的降低,产品质量越好,冷凝器负荷越小,但产品抽出量减少。所以,选择塔顶压力130kPa是经济合理的。

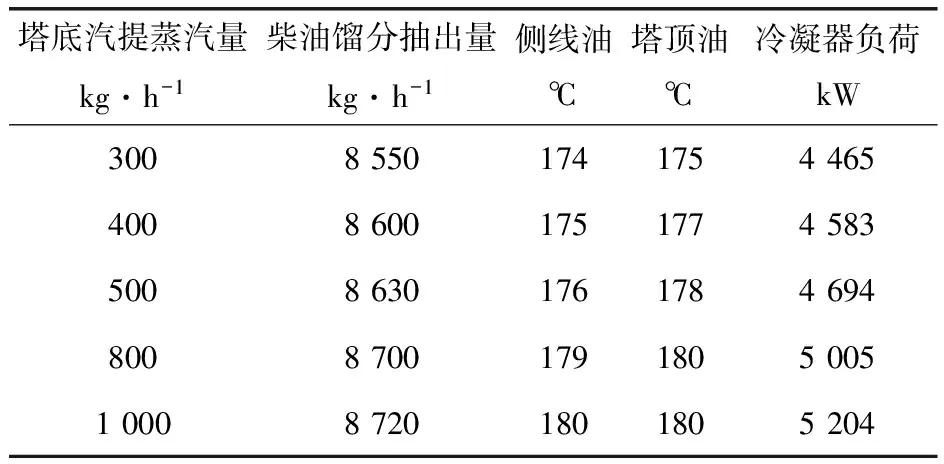

3.5 塔底汽提蒸汽量

塔底吹入过热水蒸气以使其中的轻馏分汽化后返回精馏段,以提高常压塔拔出率。 取蒸汽量300~1 000kg/h,考查塔底汽提蒸汽量对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔顶压力130kPa,侧线汽提蒸汽量200kg/h,回流比1.4,模拟结果见表5。

表5 不同塔底汽提蒸汽量下的模拟结果

可见,增大塔底汽提蒸汽量,柴油馏分质量变好,但抽出量减少且能耗增加。所以,选择塔底汽提蒸汽量800kg/h是经济合理的。

3.6 侧线汽提蒸汽量

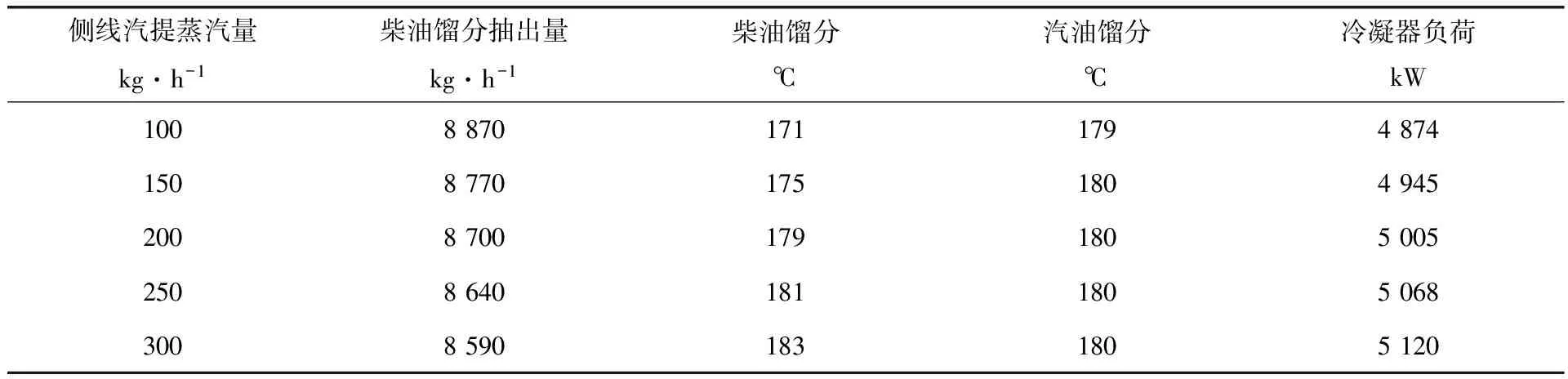

对于侧线产品质量的控制常采用侧线汽提塔。汽提塔底部吹入少量过热水蒸气以降低侧线产品的油气分压,使混入产品中的轻馏分汽化而返回蒸馏塔内,这样做既可以达到分离要求,而且方法简便。取蒸汽量100~300kg/h,考查侧线汽提蒸汽量对柴油馏分抽出量和产品质量的影响。模拟条件:进料温度300℃,塔顶压力130kPa,塔底汽提蒸汽量800kg/h,回流比1.4,模拟结果见表6。

表6 不同侧线汽提蒸汽量下的模拟结果

可见,增大侧线汽提蒸汽量,柴油馏分质量越好,但抽出量有所下降且塔顶冷凝器负荷增大,能耗增大。所以,选择侧线汽提蒸汽量200kg/h是经济合理的。

3.7 进料温度

进料温度是指出加热炉进常压塔的温度。进料温度对蒸馏影响较大,一方面必须保证原油热裂化程度极低,另一方面也要保证原油进入蒸馏塔后的汽化率达到实沸点切割的产品收率。取进料温度290~310℃,考查进料温度对加热炉负荷、柴油馏分抽出量和产品质量的影响。模拟条件:塔顶压力130kPa,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,回流比1.4,模拟结果见表7。

表7 不同进料温度下的模拟结果

可见,随着进料温度增加,过汽化度越大,柴油质量越好,分离精度越高,但柴油抽出量减少,加热炉负荷增加。所以,选择过汽化率2%~3%(体积百分比)是经济合理的。

由以上模拟结果可知常压塔的两个主要优化目标:常压塔拔出率(主要是柴油馏分的收率);柴油的质量控制指标。

优化目标是通过调整操作参数来实现的。第一优化目标实现的主要途径:降低进料温度;增加塔底汽提蒸汽用量;减少侧线汽提蒸汽用量;增加塔顶压力;增加回流比。第二优化目标实现的主要途径:增加进料温度;增加塔底汽提蒸汽用量;增加侧线汽提蒸汽用量;减小塔顶压力;减小回流比。

4 正交试验分析与加工方案

夏季加工方案要求柴油馏分180~360℃,相比冬季加工方案,柴油馏分干点由300℃提高到360℃,相应产品抽出量有所增加。通过改变进料温度和调节回流比实行冬夏季加工方案的切换。

选择回流比和进料温度做正交试验,模拟条件:塔顶压力130kPa,塔底汽提蒸汽量800kg/h,侧线汽提蒸汽量200kg/h,试验结果见表8。

表8 进料温度和回流比正交试验结果

可见,取进料温度325℃,回流比1.7,单位产品的能耗为0.799kW/kg;取进料温度330℃,回流比1.8,单位产品的能耗为0.802kW/kg;取进料温度330℃,回流比1.9,单位产品的能耗为0.805kW/kg。

由以上试验结果可知,在保证产品质量的情况下,适当降低进料温度和回流比,经济效益会更好。

5 结束语

笔者针对让那若尔油田油气处理厂自用油需求及气候等特点,采用Aspen Hysys工艺流程模拟软件对净化商品油蒸馏工艺进行模拟,考察了塔板数、侧线抽出位置、进料温度、回流比、塔操作压力、塔底汽提蒸汽用量和侧线汽提蒸汽用量因素对蒸馏效果的影响,并得到了相应影响规律。又通过正交模拟试验,并结合现场的实际条件,优化了工艺条件,确定了冬夏季不同加工方案的工艺条件。得出的结论是:选择冬夏季不同的加工方案是正确的,既满足自用油的需求,又节约了投资。冬季方案优化工艺条件——进料温度300℃,回流比1.4,塔底汽提蒸汽用量800kg/h,侧线汽提蒸汽用量200kg/h,塔顶操作压力130kPa;夏季方案优化工艺条件——进料温度325℃,回流比1.7,塔底汽提蒸汽用量800kg/h,侧线汽提蒸汽用量200kg/h,塔顶操作压力130kPa。

[1] 刘家祺.分离工程[M].北京:化学工业出版社,2010.

[2] 罗丽华.原油常压蒸馏模拟与应用[J].科技资讯,2010,(30):94.

[3] 赵晓军,陈伟军,杨敬一,等.用ASPEN PLUS软件模拟优化卡宾达原油常压蒸馏的研究[J].炼油技术与工程,2005,35(11):43~48.

[4] 应素霞.常压塔过汽化率计算和控制[J].石油炼制与化工,2010,30(3):94.

[5] 刘寒秋.原油蒸馏过程的模拟和优化[D].天津:天津大学,2005.

[6] 李雷.原油常减压流程的模拟与优化[D].乌鲁木齐:新疆大学,2001.