微动磨损测试微摩擦测量头刚度标定

王仲楠,王武义,Derek G.Chetwynd,张广玉

(1.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001)(2.华威大学工程学院,英国 考文垂 CV4 7Al)

0 引言

微动是指两个接触表面之间因外部振动发生的微米级振幅产生的相对运动。微动不同于滑动和滚动,它不仅出现在大型机构中,也常常发生在微型装置、MEMS/NEMS、人工关节等系统的机械零件中,已成为引起机构失效[1]的主要原因之一。由于MEMS/NEMS在长度、面积、体积方面的微小特点,当前对这类材料的微动磨损研究,缺乏低廉、通用的微动磨损模型试验系统。为此,英国University of Warwick的Derek G Chetwynd教授领导他的团队,近年来致力于通用微动磨损测试系统的开发,研制了适用于一般机构和MEMS/NEMS的微动磨损模拟的模型试验系统[2]。微动存在于近似“静止”的紧配合两个机械零件的表面间,相对运动的“滑移”速度很低,如何产生接触表面间的微幅振动和低速“滑移”将是设计微动磨损模型试验系统的关键,前者涉及加载动力源,后者则由固定试件的运动平台实现。为此,本文在文献[2]的基础上开发了低频往复摆动模拟滑动的实验装置。然而,在使用新研制的微动磨损测试系统之前,首先要对微摩擦测量头装置的机构刚度进行标定。

1 低频往复式微动磨损测试系统

为获得微动摩擦,本文采用电磁线圈直接驱动往复机构作摆动。如图1所示,系统共包括4个部分:电磁加载微测量头装置、机架、低频往复摆动平台和测试系统。其中,微测量头装置1可根据实时检测的摩擦力大小控制线圈电流使加载力稳定。

图1 低频往复摆动微动磨损测试系统Fig.1 Low-frequency reciprocating fretting wear testing system

往复摆动平台摆动频率在0~25 Hz范围内可调,最大摆动幅度6.35mm。上试件用Φ1mm 的球头。下试件为10×10×1mm3的薄块,固定于摆动平台上。文献[2]测得的微测量头参数见表1。

表1 微测量头装置的主要性能参数Tab.1 Main performance parameter ofmciro-tribometer measuring-head

2 微压痕式机构刚度直接标定

刚度标定方法[3]有间接标定和直接标定两类。前者是早期的主要标定方法,用测试得到的数据,根据公式计算获得刚度。而后者是通过实验方法,通过传感器测出的数据直接转换成对应的力-变形(Fh)曲线而获得刚度。

微纳米压痕测试方法是20世纪90年代初国外专家首先提出的[4],如Oliver-Pharr方法[5],它是当前商业纳米压痕采用的主要方法,通过分析压痕过程中得到的F-h 曲线来获取材料或机构的力学性能参数和机械性能参数。最大压入载荷和最大压入深度存在以下关系[5]:

式(1)中,H 为材料硬度;A 为接触面积;Fmax为最大压入载荷;hc为接触深度。其中,hc为:

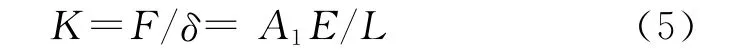

式中,Er、νs分别为被测材料的弹性模量(折合模量)和泊松比;Ei、νi分别为压头的弹性模量(折合模量)和泊松比;α、β分别为与压头形状有关的修正系数。由材料力学知,被测件长度为L,横截面积A1,根据刚度计算公式有

式(5)中,K 是 杆 的 刚 度,δ 是 变 形,E 是 杆 弹 性 模量,L 是长度。由式(1)~(5)可见,被测件(即压头机构)的弹性模量等于压头的弹性模量Ei。由于改装了机构和测量传感器,故对文献[3]的电磁加载微测量头装置(考虑装置自重)机构刚度标定(见图2)。

图2 微/纳测量头刚度标定原理示意图Fig.2 Principle scheme of stiffness calibration of micro/nano-tribometer

传感器输出与机构受力关系为:

式(6)中,F 为载荷;C 为比例系数;V 为对应机构变形传感器输出电压。

3 考虑装置自重的机构刚度标定

首先,对非接触式电涡流传感器灵敏度进行标定。图1中的两个导线是传感器探测头,传感器1用于加载力变形测试,传感器2用于摩擦力变形测试。加载力作用下机构产生变形,在小振幅情况下,变形量与加载力成一定的关系[3]。采用文献[3]中的三点标定方法,即进行三组不同载荷(1 g、5 g、10 g)下的测量,重复10次取每组平均值。测定传感器1的灵敏度为42.730μm/V,传感器2的灵敏度为47.640μm/V。然后,直接应用标定好的传感器1和传感器2进行机构刚度标定。

第二步,机构刚度标定测试。用经过标定的传感器1和传感器2来检测垂直加载和侧向加载时的机构变形。其中,侧向加载标定,是将图1所示的电磁加载微测量头装置旋转90°,使得侧向传感器探测头垂直向上。标定试验时,先将测试系统清零,然后启动电磁加载装置。按表2的三组载荷进行加载测试,重复5次。将传感器输出的电压值与灵敏度相乘得到变形δ,于是画出图3、图4两组F-δ拟合直线,由式(5)和式(7)知,该拟合直线斜率的倒数即为机构刚度。

图3得到各拟合直线斜率的平均值为0.521 48 mm/N,则其倒数等于垂直方向刚度Kz=1917.62 N/m;图4 得到各拟合直线斜率的平均值为0.518 04mm/N,则其倒数等于侧向刚度Kx=1 930.353N/m。标定得到的Kz、Kx值存在偏差的原因可能主要是由于标定的装置和传感器安装位置偏差,计及机构自重、悬臂梁长度不同。

由图3、图4的F-δ 拟合直线看出,各线性相关系数接近1,说明电磁加载微测量头装置可靠性、实验的一致性好。

图3 垂直刚度标定F-δ拟合曲线Fig.3 F-δfitting curve of vertical stiffness calibration

图4 侧向刚度标定F-δ拟合曲线Fig.4 F-δfitting curve of lateral stiffness calibration

4 结论

本文在文献[3]的基础上,将测量头中上试件结构改进设计为套装式固定结构,并新设计了低频往复摆动模拟平台,标定了电磁微测量装置测量头机构刚度。无粘结剂的套装式试件固定结构,有利于更换试件,实现不同的摩擦副。采用微压痕式多点直接标定测量方法,测定的电磁微测量头装置整体机构刚度一致性好,实验系统工作可靠,为进一步的低频往复摆动模拟平台校正实验和试样测试提供技术和实验系统硬件支持。

[1]李建芳.HWF_5往复摩擦磨损试验机智能测试系统研究[D].合肥:合肥工业大学,2006.

[2]赵大博.MEMS压阻式微接触测头测试校准系统的研究[D].天津:天津大学,2007.

[3]Mohammad S Alsoufi.A High Dynamic Response Microtribometer Measuring-head[D].Coventry:University of Warwick,2011.

[4]Achanta S,Drees D,Celis J P.Friction and nanowear of hard coatings in reciprocating sliding at milli-Newton loads[J].Wear,2005,259:719-729.

[5]Oliver W C,Pharr G M.Measurement of hardness and elastic modulus by instrumented indentation:advances in understanding and refinements to methodology [J].J Mater Res,2004,19(1):3-20.

[6]黄虎,赵宏伟,万顺光,等.纳米压痕测试装置机架柔度直接标定法的改进[J].西安:西安交通大学学报,2012(8):122-127.

[7]Liu X,Bell T,Chetwynd D G,et al.Characterisation of engineered surfaces by a novel four-in-one tribological probe microscope[J].Wear,2003,255:385-394.

[8]Alsoufi M S,Chetwynd D C.A Novel Design of Multifunction Micro-tribometer for MEMS/NEMS Materials[J].Presented at the 4th Saudi International Conference.Manchester,UK,2010.