摩擦型高强螺栓传力性能及缺失的非线性分析

张德莹,王慧佳,李运生

(1.石家庄铁道大学 土木工程学院,河北 石家庄050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄050043)

0 引 言

摩擦型高强螺栓连接具有施工简便、可拆换、整体性和刚度较好、耐疲劳、不松动等优点,已成为铁路钢桥节点连接的主要形式之一。但随着我国铁路自20 世纪80 年代开始发展重载运输以来,钢桁梁桥高强螺栓节点在长期重载、振动和疲劳作用下螺栓折断严重,例如新兖线长东黄河大桥每年大约有1 200 条高强螺栓折断,对其使用性能造成一定影响,因此有必要对螺栓缺失后摩擦型高强螺栓连接的传力性能进行研究。

关于摩擦型高强螺栓连接的研究已有部分报道,多采用数值模拟或模型试验的方法。文献[1-5]分别采用现场试验和模型试验的方法研究了摩擦型高强螺栓连接和钢桁梁整体节点的受力性能;文献[4-11]采用有限元法研究了摩擦型高强螺栓连接弹性阶段的传力性能,有限元模型中连接板件和螺栓均采用实体单元,板件之间的接触面采用接触单元,高强螺栓的预拉力通过预应力单元施加。文献[12]分别采用接触加预紧力法、耦合螺孔节点法和直接粘接法对螺栓节点板抗剪连接的受力性能进行了有限元分析,结果表明是接触加预紧力法相对最为合理的一种方法。

文献[13]采用平面梁元模拟板件,每个螺栓处的接触面相互作用采用一水平桁元模拟;文献[14]采用壳单元模拟板件,杆单元模拟接触面相互作用;文献[15]则将节点板作为刚性部件,用壳单元模拟板件,分析了整个节点板的极限状态。

根据以上研究,本文在文献[4]所进行的高强螺栓连接试验的基础上,采用ANSYS 软件中的壳单元模拟板件,弹簧单元模拟接触面相互作用,对摩擦型高强螺栓连接的受力性能进行非线性分析。另外,现有文献均未对螺栓折断病害对接头受力性能的影响进行研究,因此本文针对螺栓缺失状况下的摩擦型高强螺栓连接也进行了非线性分析,为其安全评估提供参考。

1 有限元模型

1.1 几何模型及材料特性

文献[4]对摩擦型高强螺栓连接进行了模型试验,本文以其试验试件为对象进行研究。共包括2 组试件,采用Q235 钢板,板面采用钢丝刷清除浮锈,摩擦系数为0.45;采用10.9S 级M16 螺栓,栓孔直径为17 mm;实测M16 螺栓预拉力为78 ~84 kN,有限元计算时取为80 kN。电阻应变片粘贴在拼接板表面。试件尺寸如图1 所示。

芯板与拼接板钢材的本构关系均采用双折线模型,钢材的弹性模量Es为2.1×105MPa,屈服强度fy为235 MPa。

1.2 高强螺栓连接的剪力—滑移关系

高强螺栓分为承压型高强螺栓和摩擦型高强螺栓,承压型高强螺栓连接依靠板件间的摩擦力和栓杆共同传力,以最终栓杆被剪断为承载力极限;摩擦型高强螺栓则只依靠板件间的摩擦力来传力,以摩擦力被克服、连接板件即将产生相对滑移作为其抗剪承载力的极限。文献[9]给出了高强螺栓连接的剪力—滑移关系,见公式(1):式中:s 为螺栓位置板件间接触面的相对滑移;N 为该螺栓所传剪力;NA为单个摩擦型高强螺栓的承载力。根据GB50017-2003《钢结构设计规范》,NA=0.9nfμP,其中nf为传力摩擦面数目,μ 为摩擦面抗滑移系数(本例中μ=0.45),P 为1 个高强度螺栓的预拉力(本例中P=80 kN);Δs0为螺栓空隙,Δs0=d0-d,d0为栓孔直径,d 为栓杆直径;s1和s2分别为栓杆与孔壁接触后两侧连接板的孔壁变形。

图1 试件尺寸Fig.1 Specimen dimensions

由式(1)所定义的高强螺栓连接的剪力—滑移曲线见图2。对于承压型高强螺栓连接,其剪力—滑移曲线包括OA、AB、BC 三部分;对于摩擦型高强螺栓连接,其剪力—滑移关系可取式(1)中N ≤NA的部分,即图2 中的线段OA、AB 部分。

1.3 有限元模型

采用ANSYS 软件对试件Ⅰ、Ⅱ进行非线性有限元分析。有限元模型中的芯板与拼接板均采用Shell43 壳单元模拟,板件间的相互作用采用 Combin39 弹簧单元进行模拟。Combin39 单元是一个具有非线性功能的单向单元,可通过输入广义的力—变形曲线来对高强螺栓连接的剪力—滑移关系进行定义。

对于本文所研究的摩擦型高强螺栓连接,图2 中A 点对应的单个摩擦面上的最大摩擦力NA=0.9μP=0.9×0.45×80=32.4 kN;螺栓孔隙Δs0为1 mm。由于Combin39 单元在定义力—变形曲线时不允许出现近乎竖直的线段,且两个相邻点之间的变形差值与输入的总变形的比值不应小于1×10-7,因此将A 点坐标由原来的(0,32.4 kN)增大为A'点(sA',32.4 kN),sA'取1×10-5mm,以保证非线性计算过程中的收敛。当B 点的滑移变形SB达到1.0 mm 之后,栓杆与孔壁接触,开始承压。

图2 高强螺栓连接的剪力—滑移曲线Fig.2 Shear-slip curve of the frictional high strength bolted connections

图3 有限元模型Fig.3 Finite element model

由于节点板仅受单向轴力,故仅考虑沿受力方向(x 轴方向)螺栓所传的剪力和滑移,将螺栓孔中心位置拼接板与芯板的对应节点采用一个x 方向的水平弹簧单元进行连接(每个螺栓位置在芯板上下两侧共设两个水平弹簧单元,见图3),将y 方向与z 方向的对应节点相互耦合。每个螺栓位置在芯板上下的两个水平弹簧单元的杆力之和即为该螺栓所传剪力,单元两端节点的水平相对位移即为接触面滑移(不包含由于板件自身弹性变形引起的相对位移)。模型采用一端固定,一端施加拉力的方式加载。有限元模型见图3。

2 设计状态下摩擦型高强螺栓连接传力性能的非线性分析

2.1 荷载—滑移关系

摩擦型高强螺栓接头以全面滑移为极限状态[1],当螺栓排数较少时,以最后一个螺栓开始滑移时的荷载作为极限滑移荷载;螺栓排数较多时,以最先滑移的螺栓承剪时的荷载作为极限滑移荷载。经非线性分析,试件Ⅰ、Ⅱ分别在荷载达到584 kN 和1 037 kN 时停止运算,试件Ⅰ、Ⅱ中各螺栓中心位置板件的相对滑移与外荷载的关系见图4 所示。各排螺栓的编号如图1 所示,由于模型的对称性,在试件Ⅰ中1、3 号螺栓、4、6 号螺栓及7、9 号螺栓的曲线分别重合,试件Ⅱ同理。

图4 螺栓中心位置的荷载—滑移曲线Fig.4 Load-slip curve at the bolt center

由图4 可知:

①对于试件Ⅰ,当外荷载较小时,曲线一直保持为一条近似的竖直线,没有螺栓出现滑移;荷载达到400 kN 以后螺栓开始逐次滑移,滑移顺序及相应荷载为:1、3(400 kN)→2(494 kN)→7、9(496 kN)→4、6(544 kN)→8(568 kN)→5(583 kN),之后进入全面滑移状态,584 kN 以后荷载不再增长,试件达到极限滑移荷载,最终的最大滑移量(1 号螺栓)为0.025 mm,没有出现栓杆承压现象;

②试件Ⅱ在540 kN 时开始出现滑移,滑移顺序及相应荷载为:1、4(540 kN)→2、3(700 kN)→13、16(724 kN)→5、8(844 kN)→14、15(908 kN)→9、12(926 kN)→6、7(998 kN)→10、11(1 037 kN),之后进入全面滑移状态,极限滑移荷载为1 037 kN,最大滑移量为0.05 mm,也没有出现栓杆承压现象。

外荷载与每个螺栓所传剪力的关系见图5。

图5 外荷载与螺栓所传剪力的关系Fig.5 Correlation between the external load and transferred load of each bolt

由图5 可知:高强螺栓连接在没有发生滑移之前,各螺栓所传剪力与外荷载均保持正比关系,但相同荷载下传力大小不同。有一个螺栓发生滑移之后,外荷载与螺栓所传剪力之间的关系进入非线性状态,越晚滑移的非线性越明显,一旦发生滑移,剪力则不再增长,保持为64.8 kN 不变(单个摩擦面上的最大摩擦力为32.4 kN,每个螺栓有两个摩擦面,故传递的最大剪力为64.8 kN)。

2.2 拼接板应力的分布规律及有限元结果的验证

文献[4]对试件Ⅰ承受300 kN 拉力、试件Ⅱ承受500 kN 拉力时拼接板的应力进行了测试,由图4可知,这两种荷载下试件Ⅰ、Ⅱ均处于无滑移状态。分别取出非线性计算过程中试件Ⅰ在300 kN 拉力下、试件Ⅱ在500 kN 拉力下拼接板A-A 截面和B-B 截面的轴向应力,与文献[4]中的实测值共同示于图6 和图7。图6 中横坐标为测点沿板轴向的位置,图7 中横坐标为测点沿板横向的位置。

由图6 和图7 可以看出:

①拼接板应力沿板轴向和横向均呈波浪形分布。沿轴向螺栓排间应力较大,在螺栓中心处应力较小,且由两端向中部呈阶梯状增加;沿横向螺栓中心处应力较大,而在螺栓行间应力较小;

②按本文有限元模型计算的拼接板各测点应力沿板轴向和横向的分布均与文献[4]中的试验值和计算值吻合较好,说明采用本文的有限元模型可以得到比较满意的结果。

图6 A-A 截面拼接板应力沿轴向的分布Fig.6 Stress distribution of A-A section along the axial direction of splice plates

图7 B-B 截面拼接板应力沿横向的分布Fig.7 Stress distribution of B-B section along the axial direction of splice plates

分别选取拼接板和芯板的最大应力点,得到其随荷载的变化如图8 所示。由图8 可知:拼接板和芯板的最大应力随荷载的增大而增大,但在外荷载达到极限滑移荷载之前,均未达到屈服强度。

2.3 传力比分析

轴力作用下螺栓的传力比是指每排螺栓所传递的剪力与全部螺栓所传递的总剪力之比。由图5可知:摩擦型高强螺栓所传剪力超过其抗剪承载力后,接触面出现相对滑移,所传剪力不再增长,保持为64.8 kN 不变。因此,随着外荷载的逐渐增大,螺栓的依次滑移会使各排螺栓的传力比发生变化。

图9 分别给出了试件Ⅰ和试件Ⅱ在无滑移状态、局部滑移状态和全面滑移状态下各排螺栓的传力比。

图8 拼接板和芯板最大应力随荷载的变化Fig.8 The maximum stress of splice plates and core plates

图9 设计状态下各排螺栓的传力比Fig.9 Load transfer factors of bolts under the design state

由图9 可知:

①在无滑移状态,各排螺栓的传力比沿轴向的分布为两端大中间小,第1 排螺栓传力比最大,试件Ⅰ达到40.6%,试件Ⅱ达到37%;

②在局部滑移状态,由于部分螺栓达到了抗剪承载力,所传剪力不再增大,故各排螺栓的传力比趋向均匀,滑移的螺栓越多,传力比越均匀;

③在全面滑移状态,每个螺栓都达到了抗剪承载力,所传剪力都相同,故各排螺栓达到相同的传力比,均为1/n(n 为螺栓排数),试件Ⅰ每排螺栓的传力比为1/3(33.3%),试件Ⅱ为1/4(25%)。

在当前的各种设计规范中,定义螺栓的传力比时均假定接触面间的剪应力沿宽度方向均匀分布。图10 给出了各排螺栓沿试件宽度方向所传剪力的分布规律,图中的每排螺栓的局部滑移状态是指该排螺栓上下两个外侧螺栓发生滑移。

图10 各排螺栓沿板件宽度方向的剪力分布Fig.10 Shear distribution of bolts along the plates width

由图10 可知:在无滑移状态,同一排螺栓沿试件宽度方向所传剪力并不均匀,而是上下两端大,中间小,这一点从图4 中同一排螺栓并不同时发生滑移也可以看出;进入局部滑移状态后,剪力沿宽度方向的不均匀性减小,全面滑移后达到均匀分布。因此在用传力比表示螺栓受力时,应充分考虑沿连接件宽度方向的不均匀性,否则会低估边缘螺栓的受力,造成不安全。

3 螺栓缺失状态下摩擦型高强螺栓连接传力性能的非线性分析

3.1 荷载—滑移关系

对试件Ⅰ和试件Ⅱ设置几种螺栓缺失工况。试件Ⅰ包括缺失1 个螺栓(1 号)、缺失2 个螺栓(1、3号)、缺失3 个螺栓(1、2、3 号);试件Ⅱ包括缺失1 个螺栓(1 号)、缺失2 个螺栓(1、4 号)、缺失3 个螺栓(1、2、4 号);缺失4 个螺栓(1、2、3、4 号)。

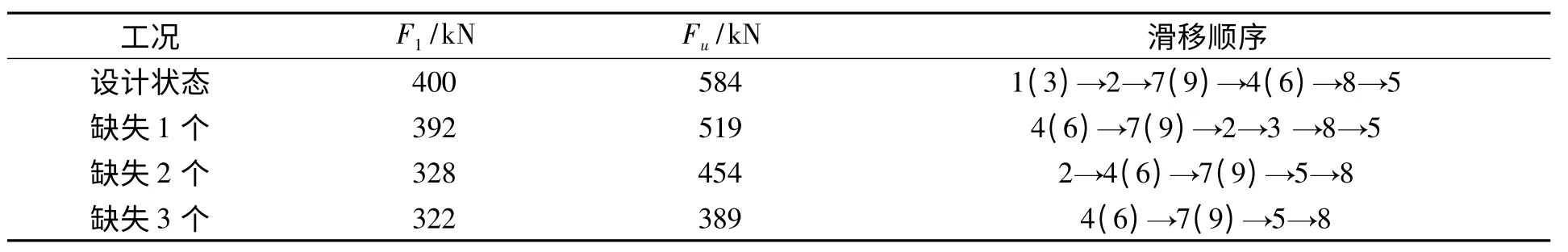

分别对不同的缺失工况进行有限元分析,得到试件Ⅰ、Ⅱ在各种缺失工况下的初始滑移荷载F1、极限滑移荷载Fu和滑移顺序见表1 和表2 所示。

1.1 跑步消费:身份迷失的投射 现代性导致人们客我身份的迷失并引发身份认同诉求是跑步运动兴起的重要动因,跑步消费便是客我身份迷失的投射,是跑者身份的重塑。正如安东尼·吉登斯所言:“我们并没有迈进一个所谓的后现代时期,而是正在进入这样一个阶段,即现代性的后果比以前任何一个时期都更加剧烈化、更加普遍化”[8]。

表1 试件Ⅰ荷载—滑移关系Tab.1 Load-slip correlation of specimenⅠ

表2 试件Ⅱ荷载—滑移关系Tab.2 Load-slip correlation of specimenⅡ

由表1 和表2 可知:

①从滑移顺序上看,设计状态下均是第1 排上下边缘螺栓首先出现滑移。第1 排螺栓出现滑移后,该排剩余螺栓受力增大,首先出现滑移。第1 排全部滑移后,则从第2 排上下边缘螺栓开始滑移。随着头排螺栓的不断缺失,由于内力重分布,初始滑移的螺栓位置不断变化,但最后滑移的螺栓位置基本都在螺栓群中间,说明螺栓群的传力始终是周边大,中间小。

②试件Ⅰ的初始滑移荷载随螺栓缺失个数的增加明显减小,试件Ⅱ没有明显规律,但也呈现随之下降的趋势,这是由于初始滑移荷载与剩余螺栓的剪力分布有关,而不是随螺栓缺失个数呈单调下降的关系;

③试件Ⅰ、Ⅱ的极限滑移荷载均随螺栓缺失个数的增加逐渐减小,且由于在全面滑移之后,每个螺栓所传剪力均达到抗剪承载力,不再增大,因此极限滑移荷载即为单个螺栓的抗剪承载力与总螺栓个数的乘积,例如试件Ⅰ设计状态时9 个螺栓,摩擦承载力为64.8 kN,则极限滑移荷载为64.8×9=583.2 kN,缺失1 个后为64.8×9=518.4 kN,与有限元计算结果相同,其他类似。

3.2 传力比分析

无滑移状态、局部滑移状态和全面滑移状态下不同缺失工况时各排螺栓的传力比与设计状态下的比较见图11 所示。其中无滑移状态取各工况在100 kN 下的结果,局部滑移状态取表2 中各工况滑移顺序一栏中矩形框内螺栓滑移后的结果。限于篇幅,只给出试件Ⅱ的结果,图中括号内数字为该结果所对应的荷载。

由图11 可知:

②局部滑移状态下,随缺失螺栓数增加,缺失排传力比下降,其他排增加,且离缺失排越近增加越明显,但各排螺栓传力比的变化幅度不再基本均匀变化。

③全面滑移状态下,对于一种特定的工况,由于每个螺栓所传剪力相同,因此各排螺栓的传力比与该排螺栓个数成正比,设螺栓排数为n,每排螺栓m 个,则设计状态下各排传力比均为m/(n×m)=1/n(试件Ⅰ为1/3,试件Ⅱ为1/4);第1 排缺失1 个之后,则第1 排传力比为(m-1)/(n×m-1),其余排为m/(n×m-1),依次类推;因此随着螺栓缺失个数的增加,缺失排传力比下降,其余各排均同等增大。

4 结论及建议

①随着外荷载的增大,摩擦型高强螺栓连接从无滑移状态发展为局部滑移状态,最后出现全面滑移,连接所受外力不再增大,达到极限滑移荷载;

②高强螺栓连接在没有发生滑移之前,单个螺栓所传剪力与外荷载均保持正比关系,有一个螺栓发生滑移之后,进入非线性状态,越晚滑移的非线性越明显,一旦发生滑移,剪力则不再增长;

③在无滑移状态,各排螺栓沿轴向的传力比和沿试件宽度方向所传剪力均为两端大中间小;部分螺栓滑移后不均匀性减小,在全面滑移后达到均匀分布;

④由于内力重分布,螺栓群初始滑移位置随螺栓缺失个数的增加发生变化,初始滑移荷载呈下降趋势,极限滑移荷载随之明显减小,最后滑移的螺栓位置基本都在螺栓群中间;

⑤随螺栓缺失个数的增加,各种状态下缺失排螺栓传力比均逐渐减小,其他排增大,但无滑移和局部滑移时相邻排增大最明显,越远增大幅度越小,全面滑移后其余各排则同等增大。

因此,在钢桁梁桥高强螺栓连接的设计中,应判断螺栓群的设计内力是否达到了初始滑移荷载,当设计内力小于初始滑移荷载时,各排螺栓的传力比可按《铁路桥梁钢结构设计规范》(TB10002.2-2005)中给出的公式计算,否则应进行螺栓群受力的非线性分析,以确定各排螺栓在非线性状态下的实际传力比。

[1] 党志杰.摩擦型长列高强度螺栓接头研究[J].桥梁建设,1993(1):52-57.

[2] CAGLAYAN O,OZAKGUL K,TEZER O.Assessment of existing steel railway bridges[J].Journal of Constructional Steel Research,2012,69(1):54-63.

[3] 李启才,顾强,苏明周.摩擦型高强螺栓连接性能的试验研究[J].西安科技学院学报,2003,23(3):322-324.

[4] 黄永辉,王荣辉,刘长海,等.高强螺栓拼接接头传力特性的有限元模拟与试验研究[J].铁道学报,2011,33(11):93-98.

[5] HUANG Y H,WANG R H,ZOU J H,et al.Finite element analysis and experimental study on high strength bolted friction grip connections in steel bridges[J].Journal of Constructional Steel Research,2010,66(6):803-815.

[6] 朱铭,王荣辉,黄永辉.钢桁桥长列高强螺栓群优选布置的有限元分析[J].长安大学学报,2009,29(4):59-62.

[7] 王萌,石永久,王元清.高强度螺栓连接抗剪性能研究[J].建筑结构学报,2011,32(3):27-34.

[8] 张石波,王荣辉,黄永辉,等.长列高强螺栓接头传力特性的有限元数值模拟[J].土木建筑与环境工程,2010,32(6):74-79.

[9] 李运生,王慧佳,张彦玲.螺栓缺失对摩擦型高强螺栓传力性能的影响[J].广西大学学报:自然科学版,2013,38(4):823-831.

[10]徐建设,陈以一,韩琳,等.普通螺栓和承压型高强螺栓抗剪连接滑移过程[J].同济大学学报,2003,31(5):510-514.

[11]SOO K T,KUWAMURA H.Finite element modeling of bolted connections in thin-walled stainless steel plates under static shear[J].Thin-Walled Structures,2007,45(4):407-21.

[12]沈国辉,陈震,郭勇,等.螺栓节点板抗剪连接的有限元模拟方法研究[J].工程力学,2013,30(1):119-125.

[13]张晔芝,侯文崎,叶梅新.摩擦型高强度螺栓长接头螺栓传力比研究[J].长沙铁道学院学报,2000,18(4):6-10.

[14]YAVUZ M.Analytical and experimental assessment of steel truss bridge gusset plate connections[D].Atlanta:Georgia Institute of Technology,School of Civil and Environmental Engineering,2011.

[15]BERMAN J W,WANG B S,OLSON A W,et al.Rapid assessment of gusset plate safety in steel truss bridges[J].Journal of Bridge Engineering,2012,17(2):221-231.