锦纶6FDY分纤母丝国产设备的研制及相关工艺探讨

张明成(北京中丽制机工程技术有限公司)

1 前言

近年来,随着世界经济的发展,人们对锦纶6单丝的需求量增加,由于国内传统的两步法产品不仅质量差而且生产成本高,锦纶6单丝越来越不能满足市场的需求,而一步法生产技术只掌握在少数国家手中。为了满足市场需求,北京中丽制机工程技术有限公司自主研制开发了锦纶6FDY分纤母丝设备,并对该设备的产能和效率做了大幅提升,达到国际领先水平。利用该设备成功纺制了333dtex/10f圆孔有光、333dtex/10f圆孔半光、222dtex/10f圆孔有光、222dtex/10f圆孔半光、333dtex/10f三叶异形及222dtex/10f三叶异形锦纶6FDY分纤母丝。本文以333dtex/10f为例,对相关设备及工艺作以介绍。

2 纺丝设备

2.1 设备参数

纺丝位距:1550mm;

丝束数:6头/位(12块喷丝板,二合一);

螺杆挤压机:φ120mm,L/D=25;

喷丝板直径:φ90mm;

计量泵:6×4.6cc/rev(每位2台);

缓冷器:高度200mm(矩形、内置蒸汽喷射和单体抽吸);

侧吹风:高度2500mm;

纺丝甬道:宽度660mm;

上油方式:油轮上油;

热辊及分丝辊规格:GR1:φ220×400,SR1:φ110×400;GR2:φ220×400,SR2:φ110×400;GR3:φ220×400(对辊);

卷绕机:BWA55T-1380/6。

2.2 设备设计要求

熔体的剪切速率决定着熔体流动粘度和剪切热,随着剪切速率增大则流动粘度降低,剪切热升高。由于PA6在熔体管道中的粘度是增加的,为了使熔体粘度和温度均匀,各级熔体管路剪切速率应相近合理,对于锦纶6FDY分纤母丝生产,熔体的剪切速率应控制在10S-1左右。

3 生产工艺

3.1 原料

PA6切片:切片特性粘度2.65,含水率450ppm,TiO2含量0.31%,单体含量0.5%(广东新会美达锦纶有限公司)。

纺丝油剂:竹本—6134。

3.2 生产流程

锦纶切片→开袋→筛选→干切片料仓→氮气保护→螺杆挤压机→熔体分配→静态混合器→计量泵→喷丝头→蒸汽保护→单体抽吸→侧吹风→甬道→超声波雾化加湿→油轮上油→GR1→GR2→GR3→卷绕机

3.3 主要工艺参数

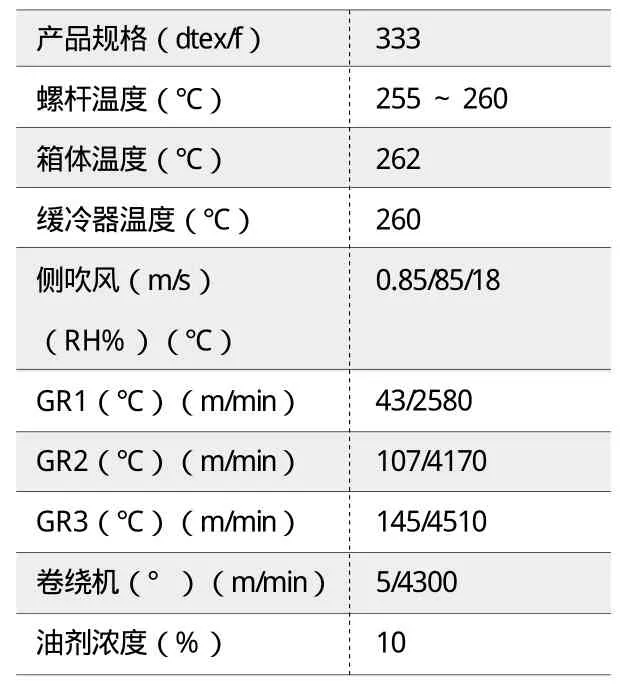

见表1。

表1 主要工艺参数

3.4 锦纶6FDY分纤母丝物理指标

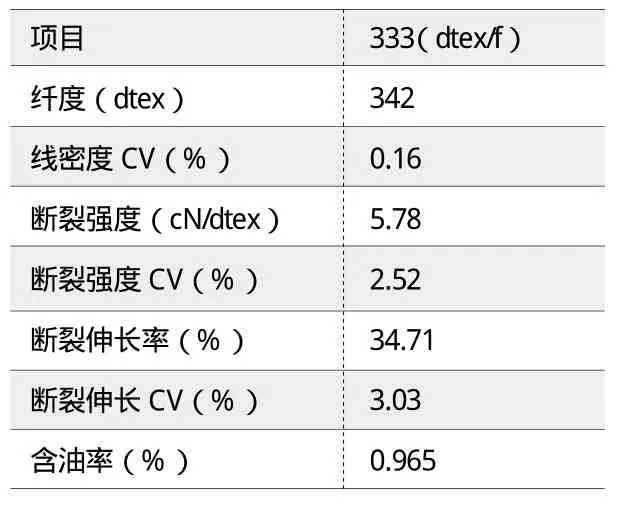

见表2。

表2 PA6锦纶6FDY分纤母丝性能指标

4 结果与讨论

4.1 侧吹风对纺丝的影响

在单丝冷却成型过程中,冷却条件涉及丝条传热和丝条扰动两方面的作用,对单丝的质量有重要影响。冷却风的风速、风温、风湿三个因素对丝条的冷却均匀性有较大影响,在风速较低的情况下,冷却速率减缓、塑性区延长、凝固点下移,而且受丝室外干扰因素增强,丝束在GR1上跳动,并使这种振动传递到丝的变形区,造成条干不匀率增加,严重时还会造成甬道内并丝。但风速也不易过大,否则会形成湍流,引起丝条飘动。

通常控制侧吹风:风温18℃,风速0.85 m/s。

4.2 喷丝孔排列对纺丝的影响

对于单丝生产,为了冷却均匀通常采用单圈圆形布孔和单线一字布孔。当喷丝板圆形布孔时,同一块喷丝板上的丝距侧吹风的距离不一致,这样侧吹风对每根丝的冷却强度不同,出风口的风速高于远离出风口处,而风温则低于远离出风口处,因此出风口冷却强度高于远离出风口处,这样圆形布孔的单丝纤度、结晶度与取向度不均匀。这种变化会影响初生纤维的拉伸性能,从而造成强力和伸长不匀率的增加。喷丝板单线一字形布孔由于每根单丝距侧吹风板的距离完全相等,解决了侧吹风冷却强度不均匀,出风口冷却强度高于远离出风口处而造成同一截面内温度不均匀的问题,保证了单丝纤度、结晶度与取向度的均匀性,提高了纤维的拉伸性能,降低了强力和伸长不匀率。

4.3 蒸汽喷射对纺丝的影响

蒸汽会在喷丝板表面形成雾状隔离层,隔离层将空气中的氧气与喷丝板隔开,避免喷丝板表面析出的单体在高温下氧化交联,可延长清板周期,降低断头率。丝束刚出喷丝板时,温度较高极易氧化,氧化会造成线性的分子链变成网状或体型结构不利于牵伸,在显微镜下会看到没有蒸汽喷射时,纤维表面有氧化斑,纤维的颜色变深。

4.4 纺丝甬道内加湿

因为水是PA6的塑化剂,随着聚合物吸湿,玻璃化温度会降低。油轮接触丝条的时间短,纤维吸湿不匀,在纺丝甬道内加湿,纤维吸湿时间长,提高了纤维吸湿的均匀性,又起到了对丝束的冷却作用。用该方法生产的丝织布纤维各项指标均匀,布面平整。

4.5 卷绕张力

卷绕力张力过大会造成纤维互粘连,退绕困难。卷绕张力过小会使卷装的成形不良。通常,卷绕张力控制在0.13~0.15cN/dtex。

4.6 卷绕交叉角

卷绕角通常为5°左右,卷绕角偏小,丝束卷绕过程中拐点趋于平缓。当张力偏大时,易出现丝饼变窄的现象;当张力偏小时,易出现塌边现象。卷绕角偏大,横动频率加快,即在同圈数的情况下,丝运行到端面的次数增多,导致丝端面的厚度高于中部,使丝的卷曲面呈现两面高、中间低,类似于马鞍的形状。由于单丝直径大,比表面积小,丝与纸管的摩擦力小,当卷绕角偏大时,丝束在一个动程中,在纸管上绕的圈数少,丝与纸管的摩擦不足而滑动松圈。

4.7 接触压力

接触压力对成型影响较大。接触压力过大卷装硬度大,易出现塌边、膨凸;接触压力小,则易出现松圈丝和蛛网丝。一般初始压力为0.98~1.76MPa,生产压力1.18~1.96MPa,切换压力1.57~2.16MPa。

5 结论

国产锦纶6FDY分纤母丝设备运行可靠,工艺软件合理,设计先进,可以生产出高品质的单丝产品。

[1]董纪震,赵耀明,等.合成纤维生产工艺学[M].北京:中国纺织出版社,1996.