基于VC平台的厚壁无缝钢管超声波探伤系统的软件设计

起雪梅,张敬东

(攀枝花学院交通与汽车工程学院,攀枝花 617000)

热等静压(简称HIP)是一种集高温、高压于一体的工艺生产技术,加热温度通常为1 000~2 000 ℃,通过以密闭容器中的高压惰性气体或氮气为传压介质,工作压力可达200 MPa[1]。等静压装备被广泛应用于航空航天、核工业、兵器、电子、冶金建材、陶瓷、耐火材料、磁性材料、医药食品等行业。热等静压机中高压无缝钢管是整个系统中最薄弱的环节,因此对于无缝钢管的质量要求也就显得尤为重要,也就突出了钢管缺陷检测的重要性[2,14]。

超声检测相比其他无损检测方法具有以下优点[3-5]:能够对金属、非金属、复合材料等物体进行无损检测;穿透力强,可检出工件内部较大厚度范围内的缺陷;灵敏度高,可检出工件内尺寸很小的缺陷;准确的缺陷定位能力;低廉、高速、轻便、易用,对人与环境无害等。目前国内对无缝钢管进行超声波探伤大都是按照GB/T 5777—1996《无缝钢管超声波探伤检验方法》来执行的,但此标准只适用于壁厚与外径之比t/D小于0.2 的薄壁管探伤[5]。本项目中所采用φ12mm×4mm、φ20mm×6mm、φ38 mm×12 mm、φ50 mm×12 mm 四种不同规格的无缝钢管的壁厚外径比t/D大于0.2,均系厚壁管。对于t/D大于0.2的厚壁管探伤,只能选择合适的检测参数,使其既能满足纯横波探伤的需要,又能满足内壁探伤的要求。

笔者在研究厚壁无缝钢管的超声波探伤原理的基础上,结合探伤的实际需求和基于PC 平台的VC编程软件,设计了一种基于VC 平台的厚壁无缝钢管超声波探伤软件系统,并在现场环境下对整个软件系统进行了调试,结果表明软件系统满足了探伤性能指标要求。

1 厚壁管材探伤原理

无缝钢管的超声波探伤目的是发现钢管中存在的各种缺陷,避免这些缺陷带来的安全隐患。一般来讲,无缝钢管中存在的缺陷大多数是与管材轴线平行(称之为纵向缺陷),因此超声波可以沿管材外圆的周向扫入并以横波探伤为主,但同时在无缝钢管中也可能存在与管材轴线垂直方向的缺陷(称之为横向缺陷或是周向缺陷)[6]。对于t/D大于0.2的厚壁无缝钢管,无法实现纯横波内壁探伤,但可以通过选择合适的检测参数,然后用折射纵波检测管外壁缺陷,折射横波检测管内壁缺陷,也能达到较好的检测效果。

超声波在液-钢界面发生折射,折射后的波型即有横波也有纵波,折射横波无法打到钢管的内壁,只能在钢管的外壁反射。而折射纵波打到外壁上时,超声波就会在外壁上产生波型转换,产生反射横波,反射横波可以射到厚壁管的内壁[7]。因此,可以利用波型转换后的反射横波进行钢管内壁的缺陷探伤,厚壁管纵向缺陷的超声波检测原理如图1所示。图中T 为始波,S1为界面波,F内为内壁缺陷波,F外为外壁缺陷波,S2为界面波。

2 系统组成

图1 厚壁管纵向缺陷的超声波探伤原理图

笔者设计的小径厚壁钢管超声波自动探伤系统包括超声检测系统、基于PLC 电气控制系统、机械传动系统和软件系统。系统总体设计框架是基于PC平台,四通道超声波板卡PR401、超声波时序控制滤波板卡TCF6401B 及A/D 数据采集卡通过ISA 总线与上位机进行通信,上位机可以控制伺服电机与声光报警的运行状态,伺服电机带动整个传动系统,实现钢管的匀速螺旋前进,探头可以实现全面动态扫描[8-11]。探伤系统的结构如图2所示。

图2 无缝钢管超声自动探伤系统结构示意图

厚壁无缝钢管超声波自动探伤系统实物图如图3所示,从图中可看出该系统主要包括工控机、超声波发射接收卡、数据采集卡、PLC 控制系统和机械传动系统等。

图3 厚壁无缝钢管超声波自动探伤系统实物图

2.1 系统软件总体结构

系统采用分层与模块化方法设计了厚壁无缝钢管超声波缺陷检测模块,使用面向对象的方法设计了该模块结构,提高了代码的重用度、可扩展性与可移植性。系统是基于Windows 2000系统开发的,并采用Visual C++6.0集成开发环境作为开发平台;Visual C++6.0既可以提供丰富的可视化编程方法、也提供直接对系统底层操作的API函数。应用软件层位于系统最顶层,是通过调用Windows 2000的系统函数进行访问与控制其他硬件设备的[12-14]。软件系统设计的总体框架和软件工作流程如图4,5所示。

图4 软件系统设计的总体框架

图5 软件工作流程图

2.2 回波采集模块

在工业控制过程中,为了实现软件系统的实时数据采集,提高数据采集的频率,应该在不占用大量CPU 的情况下尽可能地提高定时器的精度。软件系统的数据采集模块是保证定时器的定时精度和对数据采集卡等硬件I/O 接口地址数据的实时读写操作。

为了实现数据的实时采集,提高软件系统的定时器精度,系统采用多媒体定时器timeSetEvent()函数,timeSetEvent()函数工作原理图如图6所示,该函数定时精度为ms级。它采用的是避开Windows的消息队列、设置定时回调函数的方法,是win32API函数库的高精度计时的底层函数。多媒体定时器的实时数据采集精度可达到1ms,可以满足超声波回波实时数据采集系统的定时要求。

图6 timeSetEvent()函数工作原理图

2.3 预处理模块

预处理模块的工作任务主要是连接超声波板卡、数据采集卡与PLC,通过Windows底层函数对硬件的寄存器进行读写操作,硬件接收到数据后便做出相应的初始化设置。预处理模块的信号滤波单元,主要是带通滤波。超声波探伤现场的干扰因素都可能会给探伤系统带来杂波信号,这些都将影响到探伤结果。在数据采集的板卡上设计滤波电路,可以实现信号高通、低通等滤波处理功能。

预处理模块还包括检波/射检、增益、主增益、波形显示范围、高压值、PLC 等的一些初始化工作,主要功能如图7所示。

2.4 回波显示模块

该模块主要是将采集的回波数据以波形图的形式显示在软件界面中,为了实现回波数据的实时显示并且不产生闪烁的现象,系统采用“双缓存”机制来实现探伤波形的绘制。这种方法可以避免闪烁效果,提高绘图速度,改善绘图效果,双缓冲机制的绘图原理如图8所示。

图7 预处理模块主要功能

图8 双缓冲机制的绘图原理

双缓冲机制是在VC++环境下实现该原理的,采用MFC 中的画笔CPen类对象,实现在DC上完成绘制线条,再使用CBitmap类对象创建一个位图对象,并初始化位图句柄,将位图选择到已经创建好的一个屏幕兼容的内存DC,最后将在内存中绘制好的波形拷贝到picture box对象,从而实现了回波数据的实时显示。

2.5 缺陷诊断模块

在缺陷诊断功能模块中,闸门范围内的回波幅度是否超过闸门高度幅值是诊断缺陷的标准。缺陷诊断原理是:首先获得闸门范围内的回波最大值,回波最大值与闸门高度值比较,若回波最大值大于闸门高度值则说明钢管存在缺陷,若回波最大值小于闸门高度值则说明钢管不存在缺陷。

由WaveGate1Max(Channel)函数获得所有通道的闸门范围内的回波最大值,并保存在数组iGateMaxHighChannel中,计算出每个通道的闸门高度bChannel,将回波最大值与闸门高度进行比较,若回波高度大于闸门高度则判样管有伤,系统保存缺陷数据,发出报警信号指令。

2.6 PLC控制模块

PLC控制模块在整个探伤软件系统中担当执行者的角色,所有的机械运动操作都是通过PLC控制模块发出的指令来实现控制的,接收到PLC发出的指令信号后利用STEP 7 MicroWIN32PLC编程软件通过CP5611 将系统的PLC程序下载到下位机上,PLC 主程序包括四个部分:初始化程序、系统主程序、缺陷处理程序、数据交换程序。初始化程序主要是读取待测管径,通过管径可以计算钢管的水平运动速度,从而计算出喷标打点的延时时间。

2.7 报告生成模块

在自动探伤过程中,系统发现缺陷波后会自动报警,并将缺陷数据添加至探伤报告数据库,保存缺陷波形图,最后自动生成探伤报告文件。报告生成的流程图如图9所示。

图9 报告生成的流程图

3 软件系统功能测试

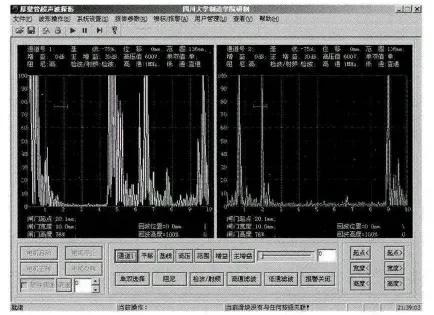

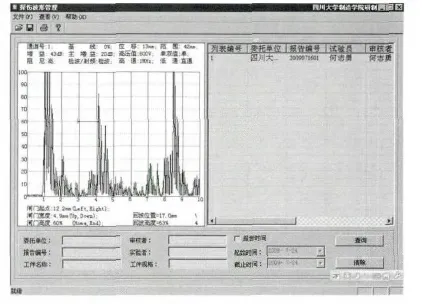

对厚壁无缝钢管超声波探伤系统的功能进行测试,探伤系统的主界面、报告管理系统和缺陷波管理系统功能测试结果如图10~12所示。其中探伤报告管理系统采用Access作为数据库,用VC++编写程序代码,它与探伤主系统是分开独立的系统。探伤主系统将无缝钢管的探伤数据储存到Access数据库中,报告管理系统和缺陷管理系统对该数据库中的数据进行调用,从而实现数据的统一管理。

图10 探伤系统及管理系统的主界面

图11 探伤报告管理系统

为测试探伤系统的性能,选用规格为φ20mm×6mm 的样管进行现场调试与探伤,通道1 为纵向缺陷检测通道,其通道1的闸门高度为60%;通道2为横向缺陷检测通道,其闸门高度为80%;探伤结果如图13所示。

图12 缺陷波管理系统界面

图13 厚壁无缝钢管探伤结果

因为纵向缺陷检测通道的闸门高度为60%,横向缺陷检测通道的闸门高度为80%,当波的高度高于闸门高度时,即可判断其缺陷的位置和程度。从探伤结果看出,无缝钢管的内壁纵向和外壁纵向缺陷回波高度分别为100%和86%,都已超过了纵向缺陷波检测的闸门高度60%;无缝钢管的内壁横向和外壁横向缺陷回波高度分别为100%和92%,也都超过了横向缺陷波检测的闸门高度为80%。周向灵敏度差小于等于4dB,信噪比大于等于8dB。故系统的水平性误差、垂直性误差、电噪声电平都符合系统设计时的性能指标。

4 结论

设计了与探伤系统配套的软件系统,实现探伤软件的实时采集、滤波处理、回波显示、缺陷诊断、报告生成等功能,并通过对φ20mm×6mm 的样管进行现场调试与探伤,得出该软件系统可以满足企业要求。其中探伤报告管理系统的设计,解决了传统的便携式超声波探伤仪存在的缺点,可以实现生成单根钢管的报告,也可以生成一批钢管的探伤报告,从而有益于探伤报告的有效管理。缺陷波管理系统的设计,不光可以方便工作人员管理探伤报告中的缺陷波形,同时也方便操作人员根据缺陷波形判断缺陷类型。

[1]詹志洪.热等静压技术和设备的应用发展[J].中国钨业,2005,20(1):44-47.

[2]王裕林.厚壁无缝钢管超声波探伤的软件系统设计[D].成都:四川大学,2011.

[3]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版,2008:3-4.

[4]邵泽波.无损检测技术[M].北京:化学工业出版社,2003.

[5]GB/T 5777-1996,无缝钢管超声波探伤检验方法[S].

[6]王仲生.无损检测诊断现场实用技术[M].北京:机械工业出版社,2003.

[7]杜建华.基于超声波管材壁厚连续测量系统的应用与研究[D].天津:河北工业大学,2007.

[8]张恒,吴扬宝,邹正烈.60~245mm 无缝钢管超声波探伤自动检测系统[J].无损检测,2003,25(6):291-293.

[9]范弘,贾慧明.厚壁承压无缝钢管自动超声探伤技术研究[J].物理测试,2008,26(2):35-38.

[10]孙振国.BLC_8Z型铁路机车车辆车轴超声波自动探伤系统[J].无损探伤,2008,32(5):45-48.

[11]杜文正.导弹发射筒超声自动探伤系统设计[J].兵工学报,2009,30(3):346-349.

[12]李政.基于PC机的多通道超声波探伤系统[J].无损检测,2009,31(1):17-20.

[13]王裕林,侯力,郑熙.基于VC 超声波探伤系统设计[J].煤矿机械,2010,31(01):134-136.

[14]常少文,吕育栋,田岩平.油气输送埋弧焊接钢管超声波自动探伤系统的研制与应用[J].无损检测,2012,34(9):55-60.

[15]汪明辉,肖爱武.TOFD 方法对焊接缺陷的检测能力[J].无损检测,2014,36(7):47-51.