基于光纤传感技术监测大型储罐运行状态

袁朝庆,刘 彦,王志远,王义荧,马 良

(1.黑龙江省防灾减灾及防护工程重点实验室,大庆 163318;2.东北石油大学土木建筑工程学院,大庆 163318)

大型储罐安全运行的重要性和紧迫性较为突出,必须采取有效监控措施,及时地发现事故隐患和最大限度地减少灾害造成的损失[1-4]。

光纤传感器[5-7]特别是利用光纤采集和传输信号,做到现场无电检测,安全防爆,特别适用于易燃易爆场所的计量、健康监测和管理。

笔者拟对正常使用状态下的大型储罐,利用FLUENT 软件对其进出油时内部温度场变化规律进行分析。对地震作用下的大型储罐,利用ADINA 软件研究其位移、加速度和应力变化规律。对大型储罐的液位、温度、压力、应变等参数利用光纤传感技术进行自动监测、显示和报警,设计出大型储油库罐区的光纤监测系统。

1 大型储罐内部温度场仿真计算

以某油库五万方储罐为例,建立二维仿真模型。储罐的参数为:直径D为60m,高度hg为19.35m,液位高度hW为17.86 m,储油罐的罐壁平均厚度为20mm,罐顶板的厚度为5mm,罐底板的平均厚度为10mm,罐壁的保温材料采用聚氨酯保温材料,平均厚度取为50mm。罐顶、罐底无保温材料。在FLUENT 前处理Gambit中建立二维模型,进行网格划分,将土壤上方的储罐设成Fluid流体区域,将储罐下面的土壤设为Solid固体区域。在Fluent中进行边界条件设置,将罐壁两侧设成对流换热,对流换热的传热系数为21.56 W/(m2·K),自由面的温度是通过一个C++语言程序来进行控制的,环境温度函数为随时间变化的周期函数。罐底与土壤之间设置成耦合,恒温层厚度取到地下10 m深,两侧土壤设置成绝热。

储罐在进油或者出油的时候,液位的升降引起浮顶上升和下降,这个往复动态运动可借助于动网格来实现。原油的密度、粘度、粘度系数和导热系数取值详见文献[8-9],罐内原油的粘度系数为1.06kg/(m·s),其他参数见表1。储油罐与大气的对流换热系数为,单位为W·m-2·K-1,v为平均风速。储罐以0.0139m/s的速度通过进出油管(管中心距罐底0.7 m 高,管径φ530mm×15mm)进出油,油温为318K。

表1 材料物性参数的选取

给出两个液位高度储罐出油时的温度场分布图,如图1~2所示(选取冬季最冷的天气,外界大气温度245K)。液位高度值分别1/2液位高度值(8.93m),1/10液位高度值(1.87m)。

从图1~2的温度场分布中可以得出以下结论:

(1)土壤的温度场呈现梯度分布,冬季储罐左右两侧土壤的温度低于储罐下方的土壤温度。土壤温度由上往下依次降低,罐底1m 范围内土壤的温度场与储罐中的油温接近,达到300K 以上;罐底1~6m范围内土壤的温度在280~300K之间;罐底6~10m范围内,土壤温度接近恒温层的温度277.7K。

(2)储罐中原油温度场的分布情况为:罐顶处的原油温度较低,罐底的原油温度高于罐顶原油温度,罐壁的原油温度高于罐顶和罐底原油温度,储罐中央区温度最高,始终在318K 高温附近。罐顶是一层薄钢板,没有保温层,直接与大气进行热交换,因而温降较快。罐底虽然也没有保温层,但它下部与大地土壤接触,相对热量损失较小,所以罐底处温降小于罐顶。罐壁设有较厚的保温层,保温效果良好,罐壁温降相对缓慢,接近于原油温度。储罐中央区的温度最高(即高温区),基本上保持原油的温度值318K。

图1 不同液位储罐(出油)温度等值线

图2 1/10液位储罐(出油)温度等值线局部放大

(3)储罐的液位越高,高温区范围越大。随着储罐出油,原油液位降低,由于原油自身的温降现象,高温区范围逐渐减小,并向下偏移,温度逐渐降低,罐顶附近将出现凝油。

通过对浮顶罐进出油时温度场分析,可以发现:浮顶处(没有保温层)由于与外界直接对流换热,容易出现凝油。罐底(没有保温层)与大地土壤导热,一般不会凝油。罐壁有保温层,因此温度散失很小,可以忽略。对大型浮顶罐温度监测,应重点监测浮顶,建议在工程中为浮顶加设保温层,防止凝油。

2 水平地震激励下储罐动响应仿真分析

仿真计算时,首先考虑静力加载,在储罐上施加竖向重力加速度-9.8m/s2,对罐体施加储液重力荷载10s;然后输入地震波10s,选用El-centro波,储罐前10s为静力作用,后10s为地震作用。地震波加速度峰值3.33m/s2,对应的时刻为12.14s。

立式储罐x向位移峰值沿罐壁高度方向分布如图3~4 所示。由图3 可见静力作用时,罐壁1.97m出现最大位移,此处为罐壁象足变化区;罐壁8.89米处出现位移次峰值,此处为储液重心区。如图4可见,地震作用下,储罐的位移和有效应力均放大,在储液重心区出现最大值,象足变化区出现次峰值,说明在地震作用下,液体产生动力响应,使位移和有效应力增大,储液重心处响应大于象足变化区的响应,这与静力作用截然不同。

图4 地震作用下沿罐壁高度相对位移峰值分布

图5给出了地震作用下沿罐壁高度加速度峰值分布图,罐壁11.9m 处出现加速度最大值,此处为液固耦合作用区(储液在此范围内与固体的钢罐壁产生相互耦合作用)。可以看出罐壁的加速度值沿罐壁高度方向有放大效应,在液体高度范围内的罐壁加速度峰值逐渐增大,因为液固耦合作用在液固耦合区达到极值,然后逐渐减小。

图5 地震作用下沿罐壁高度加速度峰值分布

经计算发现,地震作用下储罐液固耦合区、液体重心区和象足变化区(罐壁高度11.9、8.89、1.97m处)有效应力分别放大1.69 倍、1.55 倍和1.31倍;地震作用下位移分别放大1.62倍、1.58倍和1.33倍;加速度峰值分别放大1.96倍、1.78倍和0.97倍。考虑地震作用后,有效应力、位移和加速度放大效应明显,说明地震作用引起的动力效应不容忽略。

3 基于光纤传感技术监测大型储罐运行状态

根据1、2节的仿真结果,利用光纤传感技术进行大型储罐实时监测。对于大型储罐内部,可监测其罐体的液位、温度和压力;对于外部,可监测其加速度、位移和应力,考虑监测的合理性和可操作性,布置应变传感器监测应变,利用材料性质从而监测其应力变化。在储罐的众多参数测量中,不仅要保证系统具有高测量精度,而且要具有良好的本质安全性能,同时要保证功率与测量的远距离传输。

液位、温度等参数及超高报警、火灾报警等实时监测,对于大型储罐的管理具有十分重要的意义。系统采用光纤传感技术,主要监测的参数范围为:①储罐液位监测精度:±2mm。②温度监测精度:0.5 ℃。③应变监测精度:4.5με。④压力监测精度:0.003 MPa。⑤高温报警≥80℃。

3.1 单个大型浮顶罐光纤监测系统构成

建立一套合理的监测系统,同时在储罐的不同位置进行布点,系统主要功能是能够及时实现储油罐的温度、压力、液位和应变监测,然后将监测数据反馈给油田企业中的相关人员,从而可以更好地监控油田的安全生产。单罐监控系统如图6所示。

该监测系统构成如下:32 芯通讯电缆若干,光纤光栅解调分析仪,单芯铠装电缆若干,显示监测所得到的温度、应变、压力以及液位的显示器一台。每个大型储罐布置光纤温度传感器45个,光纤液位传感器2个,光纤压力传感器5个,光纤应变传感器38个,共90个。该系统安全防爆,测量结果准确,精度较高,响应的时间很快,实现了不带电电检测。

图6 单罐监控系统流程

数据处理监控中心采用BG_FBG_8125 型16通道光纤光栅网络分析仪,该光纤光栅分析仪精度高,分辨率高,仪器成本低。波长分辨率高达1pm,同时具有光谱分析的功能;动态范围高达50dB,可消除线路损耗过大引起的测量误差;波长范围宽,可达1 525~1 565nm,每通道监测20个传感器,扫描频率为2Hz/通道,扫描5通道仅需0.1s。最多可同时监测320个传感器,扫描时间为0.32s。

3.2 单个大型浮顶罐光纤监测点布置

结合第1、2节温度场、应力等数值仿真结果,对储罐进行合理地布置传感器。

仿真的结果表明,进出油的不同时刻,储罐浮顶附近的温度波动最大,在罐底的温度波动较大,高温区主要集中在罐中央偏下处。罐中央的温度比较高,出现凝油的几率较低,此处布置的光纤传感器的数量可以少一些;罐底附近的温度相对罐中央附近的温度偏低,此区域的布置光纤温度传感器数量要多一些,防止凝油现象的发生。罐顶附近的温度是罐中温度最低的区域,是罐中温度监测中的危险区域,有可能出现凝油现象,因而是监测的重点,传感器布置的数量要尽量多一些。罐壁有保温层,温度比较高,在罐体内部不需布置传感器监测罐壁温度。

储罐的液位、压力是随着浮顶的升降而发生变化的,只需要沿着储罐的浮顶来布置光纤传感器,在浮顶的不同通道处分别将这些光纤传感器所采集到得信息通过光缆传到中央监控室,从而可以清楚地得知储罐中每一时刻的液位、压力值。由于在储罐的入口和出口处有流体的流进、流出,在这两个地方的压力值变化明显,因此在出口、入口的边缘附近要布置上一定数量的压力传感器。

罐壁上液固耦合区、液体重心区和象足变化区的加速度、位移、应力变化明显,考虑安装方便,采用光纤光栅应变传感器进行监测,同时监测罐壁温度。这三个区域光纤传感器要布置在储罐罐壁钢板外侧,保温层内部。

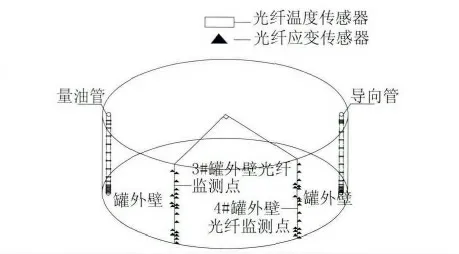

浮顶开口共有四个,其中量油管、导向管各一个,管径为φ273mm×8mm;浮船入口两个,孔径为φ600mm×10mm。

传感器的布置考虑到经济、安全、可靠。为了优化传感器的布置,可以选取两个浮船入口进行光纤液位传感器的布置,浮球直接放入储液中,用以监测液位和液面晃动变化(特别是大风或是地震时),布点情况如图7所示,共布置2个光纤液位传感器。光纤液位传感器通过1通道光缆连接到监控室。

图7 光纤液位传感器布置

在导向管内沿高度分别在17.86、8.93m 和罐底共布置3个光纤压力传感器,用来监测储罐上、中、下三个部位的压力;在出、入油管圆心中心线上距罐底0.4m 处和1.0m 各布置一个光纤压力传感器,用来监测进出油时进出油管附近的压力变化。光纤压力传感器的数量一共5个,具体布置情况如图8所示,将这些压力传感器采集的信息通过1通道光缆传到监控室,最后通过监控室来处理所监测到得压力值。

在浮顶上升和下降的过程中,随着液位的不断变化,储罐中温度随之变化,对储罐中不同高度和位置的温度监测是重点内容之一,要合理地布置光纤温度传感器,通过最少量的光纤温度传感器来达到监测温度的目的。

在1#和2#浮船入口的浮顶底板下各焊一段长1m 的钢筋,用来布置加密的温度传感器,1#浮船入口布置传感器距浮顶底板分别为0,0.2,0.4,0.6,0.8,1m,2#浮船入口布置传感器距浮顶底板分别为0.05,0.1,0.3,0.5,0.7,0.9m,共12个光纤温度传感器,浮船入口光纤温度传感器布置如图8所示。随浮顶升降,监测距浮顶1 m 范围内的温度变化,此处温度变化剧烈,散热量最大,冬季易出现凝油。利用量油管和导向管布置一定数量光纤温度传感器,量油管中的光纤温度传感器用于监测距离罐底17.86,17,16,14,12,10,8,6,4,2,1,0.8,0.6,0.4,0.2,0 m 处的温度值,在量油管中的光纤温度传感器的数量为16个。导向管中布置的光纤温度传感器用于监测距离罐底17.6,17.4,17.2,15,13,11,9,7,5,3,1.5,0.9,0.7,0.5,0.3,0.1m 处的温度值,在导向管中的光纤温度传感器数量为16个。距罐底1m 高度范围内温度传感器进行了加密,此范围内温度波动较大,是主要的散热部位。储罐内部共布置44个温度传感器监测温度变化。在距离储油罐20m 的地方布置一个光纤温度传感器,用于监测环境温度,量油管和导向管中光纤温度传感器的布置如图9所示。

图8 光纤压力传感器和浮船入口光纤温度传感器布置

如图9所示,取四分之一外罐壁,布置两列光纤应变传感器,同时监测管外壁温度,一列光纤应变传感器距罐底高度为0,1,1.8,2,2.5,3,5,7,8.5,8.9,9,9.2,11,11.5,11.9,13,15,17,17.5m;另一列光纤应变传感器距罐底高度为0,0.5,1,1.5,2,2.2,4,6,8,8.9,9.5,10,11.9,12.2,12.5,13,14,16,17.86 m;距罐底1.97,8.89,11.9 m 的象足变化区、液体重心区和液固耦合去进行加密监测。共布置传感器38 个,光纤应变传感器布置如图9所示。

系统安装完成后可实现功能为:①在油罐发生火灾前,温度有异常波动时能及时报警。②能设置多级温度报警和温升速率报警并在线实时显示温度值,并经温度值比较后显示最高温度及相应位置,可根据现场实际情况任意调整报警值。③系统能重复使用,误报率低。④能和原有火灾自动报警系统兼容。

图9 罐壁光纤应变传感器和量油管、导向管光纤温度传感器布置

对于正常运行的储罐,其温度、压力、应变会在一定的范围内波动,液位随着浮顶的升降而升高和降低。如果温度超过或低于正常极值5℃时即可设定报警,应变超过正常应变极值20με时设定应变报警,也可以根据实际运行情况设定报警界限。

4 结语

(1)通过对储罐中温度场变化规律进行分析,有利于光纤温度传感器的合理布置。

(2)通过对储罐的静力和动力分析,找到需进行重点监测的关键区域。

(3)结合温度场、液位、压力场、应力等数值仿真结果,对储罐进行合理地布置光纤传感器。

[1]郭金光.罐群参量分布式光纤检测系统研究[D].大庆:大庆石油学院,2006.

[2]李宝健,杨胜.石油储罐区安全监测技术研究[J].工业安全与环保,2008,34(10):34-36.

[3]陈南.石化储罐区泄露监测及消防监控系统应用设计[J].石油化工消防,2004,23(1):80-83.

[4]姜德生,祁耀斌.油罐区光纤安全监测系统设计与实现[J].武汉理工大学学报,2001,23(11):69-71.

[5]KYUNG-RAK SOHN,JOON-HWAN SHIM.Liquidlevel momitoring sensor systems using fiber Bragg grating embedded in cantilever[J].Sensons and Actuators,2009,32(3):249-251.

[6]冷建成,周国强,吴泽民,等.光纤传感技术及其在管道监测中的应用[J].无损检测,2012,34(1):61-65.

[7]张颖,张娟,郭玉静,等.分布式光纤温度传感器的研究现状及趋势[J].仪表技术与传感器,2007,43(8):1-3.

[8]谌飞翔.应用光纤传感技术监测大型储罐研究[D].大庆:东北石油大学,2012.

[9]赵志明.大庆北油库浮顶储油罐非稳态传热问题的数值计算[D].大庆:大庆石油学院,2009.