CIVA软件仿真平台在射线检验中的应用

魏 鹏,严 宇,张东辉,杨会敏,刘丽丽,张晓峰

(核工业工程研究设计有限公司,北京 101300)

目前,国外无损检验模拟和仿真研究一方面集中在以解析方法为主的开发工业应用软件系统,目的是进行检测工艺及可行性、可靠性分析,以降低检测成本,提高效率;另一方面是采用数字方法进行模拟和仿真,针对现代工业广泛应用的各向异性材料和对特殊结构件进行检测研究,提高检测精度,拓宽无损检测的应用范围。CIVA 软件是应用于无损检验的专业仿真平台,它由仿真、成像和分析模块组成,主要用于超声、射线和涡流仿真。国内多家无损检验机构都引进了CIVA 无损检验仿真平台,主要针对超声波检验进行了相关研究工作。CIVA 无损检验仿真平台因其丰富的内容和强大的性能在无损检验领域得到了广泛的应用,其仿真结果很好地在实际检测中得到了验证,与实际情况接近程度很高,可以很好地指导工艺的开发。

在核电站安装、役前和在役检查中,射线检验是判定焊口是否合格的重要检测手段,若通过计算机仿真技术对检测工艺进行模拟验证和优化,可以避免由于工艺参数设置等原因造成的重复探伤,为现场安装其他工种作业争取更多的时间,另一方面,也节约了检验材料、人力和辐射防护成本。笔者对板对接和管对接焊缝的射线检验过程进行仿真,研究射线源、透照方式、曝光次数等因素对底片的影响,研究CIVA 仿真平台在射线检验中的应用。

1 试验对象及CIVA建模仿真

1.1 板对接焊缝

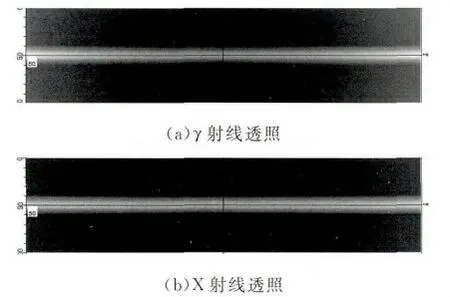

选用厚度为12 mm 和16 mm 的对接焊缝试板,使用γ射线源(Ir192)、X 射线源两种射线源分别对板对接焊缝进行射线检验过程模拟仿真,如图1所示,在保证底片黑度相近的前提下,观察和分析射线源对底片影像的影响。

图1 板对接焊缝射线检验仿真

1.2 管对接焊缝

选用规格为φ406.4mm×4.78mm 的管对接焊缝,采用γ射线源(Ir192),分别对管对接焊缝中心曝光、单壁透照、双壁单影射线检验过程进行模拟仿真,图2所示,研究透照方式对底片质量的影响。

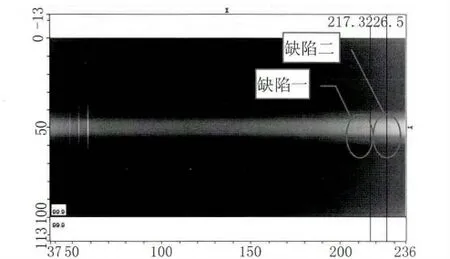

选用规格为φ273 mm×25.4 mm 的管对接焊缝,在该焊缝中插入两处缺陷,采用γ 射线源(Ir192)、双壁单影法,对管对接焊缝射线检验过程进行模拟仿真,研究曝光次数对底片质量的影响。

2 CIVA仿真结果及分析

2.1 射线源对底片影像影响

表1是采用γ和X 射线源对厚度为12mm 和16mm的平板对接焊缝进行射线仿真的透照参数,图3和图4分别是相应的射线仿真后的底片影像,结合表1和图3、4可以看出,采用X 射线透照时,透照时间短,底片影像具有较高的对比度和清晰度。分析认为,选择射线源的首要因素是射线源所发出的射线对被检试件具有足够的穿透能力,γ射线源可穿透的最大厚度可达100mm,250kV的X射线源可穿透的最大厚度达25mm,可以满足试验要求;γ射线源比X射线源有效能量大,线质较硬,衰减系数较小,导致底片的对比度降低;底片的固有不清晰度和颗粒度取决于射线能量,随射线源能量增大而增大,导致射线照相灵敏度下降。另外,选择γ射线源首先考虑其穿透厚度范围,γ射线透照厚度规定了上下限,这是由于放射性同位素发出的射线能量不可改变,而用高能量射线透照薄工件时会出现灵敏度下降的情况[1]。

对于40mm 以下的钢板,用γ射线源透照所得射线底片的对比度不如X射线底片,用γ射线源透照所得像质计灵敏度不如X射线所得像质计灵敏度[2]。因此,射线源的选择对射线检验工艺有很大影响,在保证射线穿透力和底片黑度值允许范围的前提下,选择能量较低的射线进行射线照相,那么X射线优先选择[3-4]。

图2 管对接焊缝射线检验方式模拟仿真

表1 平板对接焊缝透照参数

图3 T 为12mm 厚平板对接焊缝射线透照影像对比

图4 T 为16mm 厚平板对接焊缝射线透照影像对比

2.2 透照方式对底片质量的影响

表2 和图5 是采用γ 射线源对规格为φ406.4mm×4.78 mm 的管对接焊缝进行中心透照、双壁单影和单壁透照的透照参数和底片影像。从表2可知,在γ射线源活度相同,保证黑度在允许范围的前提下,三种透照方式的曝光次数、焦距和曝光时间依次增加,其中中心透照的优势更加明显,可通过一次曝光实现4张胶片同时透照,且时间非常短,可有效提高工作效率。结合表2和图5可知,中心透照和双壁单影的底片黑度变化范围较单壁透照小很多,有利于满足标准或规范中要求的黑度允许范围。原因分析为:当中心透照时,透照厚度均一,透照厚度差最小,同时焦距最小,透照厚度为单壁,因此底片黑度比较均匀,变化范围小,透照时间短;双壁单影透照时,虽然射线源相当于在管件圆弧面以内,但由于焦距较中心透照增加一倍,射线需穿过两倍壁厚才能到达胶片,且透照厚度存在厚度差,因此曝光次数、曝光时间和底片黑度范围会相应增加;源在外单壁透照时,由于透照厚度差较大,同时为了能够最大程度的减少曝光次数,提高工作效率,需增大焦距,因此曝光时间增加,底片黑度变化范围较大。所以在对管道环焊缝进行射线检验时,在满足几何不清晰度的前提下,可根据条件依次选择中心透照、双壁单影和单壁透照,可通过CIVA仿真平台进行模拟仿真,以优化射线检验工艺。

表2 管对接焊缝透照参数

图5 不同透照方式透照参数及底片影像

2.3 曝光次数对底片的影响

针对规格为φ273mm×25.4 mm 的管道对接焊缝,采用双壁单影透照方式,对其射线检验过程进行CIVA 模拟仿真,仿真过程为在焊缝中插入两处缺陷,具体位置及尺寸如图6和表3所示。根据缺陷在底片中显示的位置,在其他透照参数相近的条件下,分别曝光4、5、6、7、8次,仿真缺陷物理模型及缺陷在底片中的显示如图6和图7所示,曝光次数对底片中缺陷显示的影响如图8所示。从表3中可以看出,按照RCC-M 1级焊缝验收标准[5],曝光4次时,底片缺陷显示合格,当曝光5、6、7、8次时,底片缺陷显示不合格。由表3和图7可以得出,当缺陷显示在底片有效评定区域边缘位置时,对处在不同深度的相邻两缺陷在底片上成像的间距有较大的影响,随着曝光次数的增加,一次透照长度减小,两缺陷间距减小,且缺陷间距变化率减小,曲线逐渐变缓。因此,曝光5、6、7、8次时,由于缺陷间距减小,缺陷间距小于较小缺陷长度的6倍,将缺陷一和缺陷二视为一个缺陷,并加上两缺陷的间距,因此判定为不合格。因此,可应用CIVA 仿真平台优化射线检验的曝光次数。

图6 仿真缺陷物理模型

图7 缺陷在底片中的显示

图8 曝光次数对底片中缺陷显示的影响

表3 射线检验CIVA仿真结果数据表 mm

3 结语

通过CIVA 仿真平台研究放射源、透照方式、曝光次数等参量对射线检验底片影像的影响,可知CIVA 仿真平台可以有效再现射线检验过程,仿真结果与实际情况接近程度很高,可以很好地应用于射线检测工艺的优化和开发,同时在提高公司无损检验技术水平、提升检测质量及检测效率、改善检验人员工作环境、缩短射线检验工期等方面也将会有很好的应用价值。

[1]强天鹏.射线检验:第2版[M].北京:中国劳动社会保障出版社,2007.

[2]JB/T4730.2-2005《承压设备无损检验 第2 部分:射线检验》[S].

[3]李衍,郑世才.焊缝射线照相检验[J].无损检验,2004,26(4):202-212.

[4]李家伟.无损检验手册[M].北京:机械工业出版社,2002.

[5]RCC-M(2000+2002补遗)《压水堆核电站核岛机械设备设计和建造规则》[S].