浮码头钢趸船防腐涂装体系研究

倪余伟,董建民,张松

(中国人民解放军92117部队,北京 100072)

浮码头钢趸船防腐涂装体系研究

倪余伟,董建民,张松

(中国人民解放军92117部队,北京 100072)

目的为浮码头钢趸船优选防腐涂装体系,以延长其使用寿命。方法根据钢趸船腐蚀环境特点,对选用的防腐涂料进行对比试验,针对不同的腐蚀环境,优选不同的防腐蚀方案。结果制定了4套与不同腐蚀环境相对应的防腐涂装体系。结论该防腐蚀涂装体系已在上海、青岛、湛江等海域的钢趸船上使用,效果良好。

钢趸船;耐盐雾;防污涂料;涂装体系

浮码头作为固定码头的有力补充,不仅能用于各种舰艇的靠泊,还可用于物资的储运[1—2]。趸船是浮码头的重要组成部分,以钢结构为主。由于浮码头架设地域通常选择在水深条件较好的海滩,导致钢趸船设施长年累月地处于含盐、潮湿的海洋大气之中,经常受到日光曝晒和海浪冲击,腐蚀情况非常严重。另外,船舶在靠、离浮码头以及系泊码头进行装卸作业时,船体对趸船还会造成冲撞、挤压和摩擦等作用,也会加速腐蚀的发生。经过对舟山、福州、厦门、青岛等地钢趸船的腐蚀污损情况进行调研,发现趸船的污损腐蚀情况也很严重。趸船被海洋生物附着污损,危害主要表现为增加了趸船的质量,降低其有效载荷,加快了趸船船体的腐蚀速度等。钢趸船的腐蚀不仅造成大量的经济损失,还影响码头战略战备设施的正常使用。因此,有针对性地研究浮码头钢趸船的防腐蚀方案非常必要。

1 防腐蚀技术与产品的选择

近年来,由于热浸镀锌、热喷涂[3—6]以及达克罗[7—9]等先进防腐技术对室外钢结构有奇特的防腐蚀性而被广泛应用,例如伦敦-曼彻斯特的高压输电铁塔采用热浸镀锌件组装,使用30年,情况良好。采用电弧热喷涂得到的200 μm厚热喷铝层在海洋飞溅区的防腐寿命可超过30年[10]。由于达克罗技术具有优异的防腐蚀性、高耐候性、耐热性、无氢脆、环保等优点,已成为热门防腐技术也被广泛关注和使用[11]。上述几种防腐技术均存在施工工艺复杂、成本较高、质量控制难度大等缺点,给实际应用造成很大困难。对装备及基础设施的腐蚀的控制,在多数情况下,涂层技术是一种最经济、有效和可靠的方法[12]。

钢趸船按所处的腐蚀环境[13]可分为海洋大气区(甲板)、海水飞溅区(干舷)、海水全浸区、舱室等几种情况。其中,舱室选用较成熟的产品036耐油防腐蚀涂料,文中不再展开讨论。海水飞溅区与海洋大气区腐蚀环境相当,作为耐盐雾防腐涂装体系,文中将一并考虑。海水飞溅区腐蚀环境更苛刻,可考虑加涂中间层漆来增加涂层厚度的方法予以弥补。海水全浸区则以防污涂料涂装体系来讨论。

2 耐盐雾防腐涂装体系研究

目前,国内常用的耐盐雾防腐蚀涂料以橡胶涂料、聚氨酯涂料和氟碳涂料为主。其中,氯化橡胶涂料施工方便,层间附着力好,可用在热喷锌表面,装饰性较好,但长期暴露会引起粉化。由于制氯化橡胶用的四氯化碳有毒,而且还会破坏臭氧层,其使用已受到严格限制[14]。氟涂料具有超耐候性,可用作防腐蚀体系的面涂层,在桥梁、建筑物上的实际应用证明它具有20年以上的使用寿命[15],但由于成本太高,不利于推广使用。

2.1 底漆选择

环氧树脂涂料是目前防腐蚀涂料的主要品种,尤其作为底漆使用,防腐蚀效果优异。文中选用8种环氧底漆进行对比试验,分别对8种底漆的力学性能和耐盐水性能的测试结果进行排序。每项指标性能最好的得8分,其次得7分,依此类推。

2.1.1力学性能

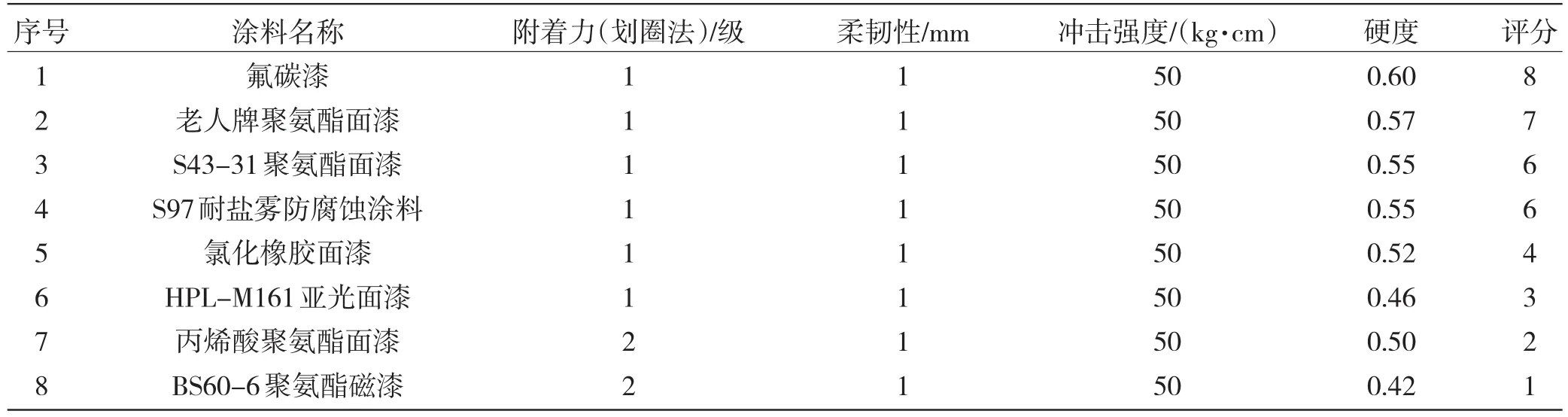

对涂料样品进行了力学性能试验,分别采用划圈法(GB 1720—88)和拉开法(GB/T 5210—2006)对不同底材的涂层进行附着力测试;冲击强度采用GB 1732—93的试验方法;柔韧性采用GB 1731—93的试验方法;硬度采用GB/T 1730—93的试验方法。测试结果见表1。

表1 底漆涂层力学性能试验结果Table 1 Test results of mechanical performance of primer coatings

2.1.2耐盐水性能试验

试验样板按GB/T 1727—92《漆膜一般制备法》制备,涂刷2道,厚度约为60 μm。试验按照GB/T 9 274—1988方法进行。盐水为5%(质量分数)NaCl溶液,共浸泡3个月。试验结果见表2。

2.1.3综合评价

在防腐底漆的评价指标中,力学性能和耐盐水性能同样重要。因此,对8种底漆的力学性能和耐盐水性能的评分结果进行算术平均,得到的综合评价结果见表3。

研究结果显示:与基础组相对比,分析组患者的不良反应率低,依从率和满意率高,图像质量优(P<0.05)。原因分析:临床护理路径在现代护理理念基础上,继承传统护理优点,优化护理不足之处,围绕患者为中心,从病情、心理、生理等方面,设计护理方案,开展护理工作,有效确保临床疗效,促使护理质量提高,让患者更加满意护理服务。临床护理路径规范作为护理人员执行工作的标准,护理人员严格要求自己按照护理计划实施工作,有效弥补护理人员素质参差不齐、能力不足的缺陷,为患者提供更加优质、舒适的护理服务。

表2 底漆涂层耐盐水性能试验结果Table 2 Test results of resistance to salt water of primer coatings

表3 几种底漆的综合评价结果Table 3 Test results of comprehensive evaluation of primer coatings

通过以上测试和评价结果,H52-60环氧带锈底漆综合性能最佳,该涂料对马口铁、不锈钢、铝合金等底材均具有较强的附着力,耐盐水性能优异,并且可带锈涂装,因此采用该涂料作为防腐体系的底漆使用。

2.2 面漆选择

文中选用8种涂料作为耐盐雾防腐蚀体系的面漆进行对比试验,分别对8种面漆的力学性能和耐中性盐雾性能、耐人工气候老化性能的测试结果进行排序。每项指标性能最好的得8分,其次得7分,依此类推。

2.2.1力学性能

对涂料样品进行了力学性能试验,试验方法同2.1.1,测试结果见表4。

表4 几种面漆涂层的力学性能测试结果Table 4 Test results of mechanical performance of top coatings

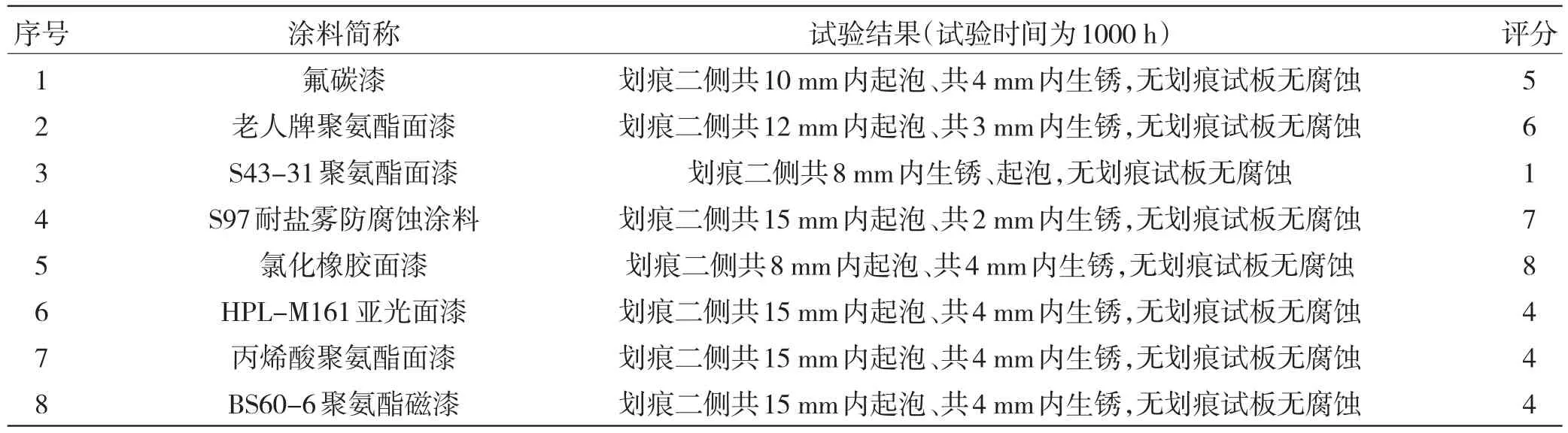

2.2.2耐中性盐雾试验

使用SST-9NL型盐雾腐蚀试验箱对涂料进行耐中性盐雾试验。按照GB/T 1765—79(1989)进行试板制备,按GB/T 1771—91的有关规定进行试验。试验结果见表5。

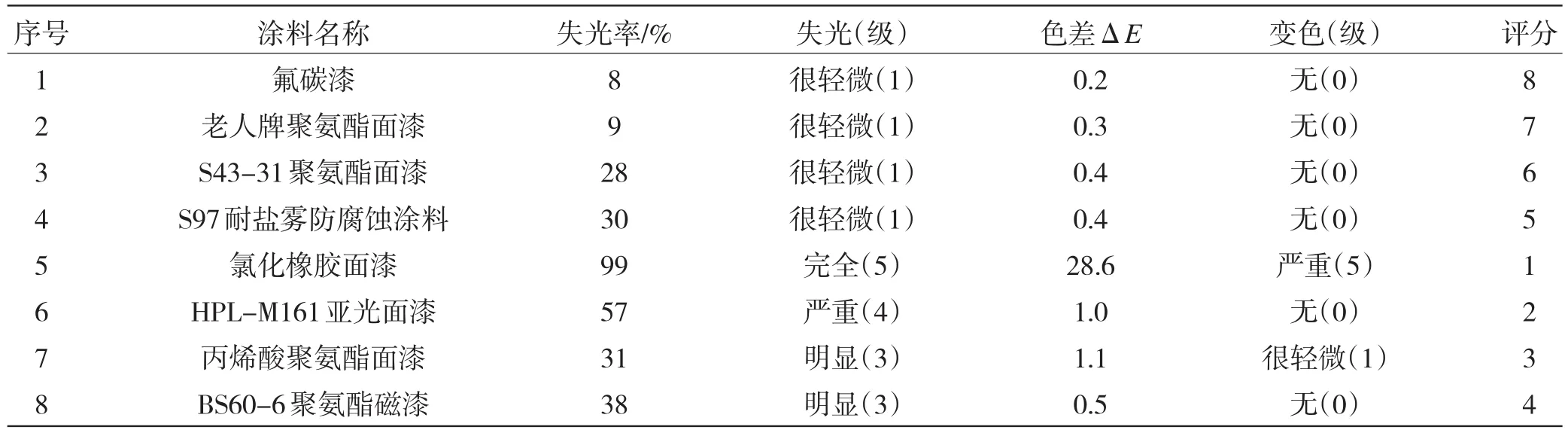

2.2.3人工气候老化试验

按照GB/T 1765—79(1989)进行试板制备,试验采用美国ATLAS公司生产的Ci5000型氙灯气候试验机,按照GB/T 1865—1997进行。漆膜老化评定按GB/ T 1766—1995进行。试验结果见表6。

表5 几种面漆涂层的耐中性盐雾测试结果Table 5 Results of neutral salt spray test of top coatings

表6 几种面漆涂层的耐人工气候老化测试结果Table 6 Test results of resistance to artificial weathering of top coatings

2.2.4综合评价

面漆的力学性能和耐中性盐雾性能、耐人工气候老化性能对涂层性能同样具有较大影响,确定三项指标的权重相同。因此,对上述三项指标的评分进行算术平均即得最终的综合评价结果。涂料名称为氟碳漆、老人牌聚氨酯面漆、S43-31聚氨酯面漆、S97耐盐雾防腐蚀涂料、氯化橡胶面漆、HPL-M161亚光面漆、丙烯酸聚氨酯面漆、BS60-6聚氨酯磁漆的综合得分分别为7,6.67,4.33,6,4.33,3,3,3。

通过以上测试和评价结果,氟碳漆性能较好,氯化橡胶涂料性能稍差,而丙烯酸聚氨酯面漆采用的树脂和固化剂不同,性能也存在较大差别。文中选择性价比较高的S97耐盐雾防腐蚀涂料作为防腐体系的面漆。

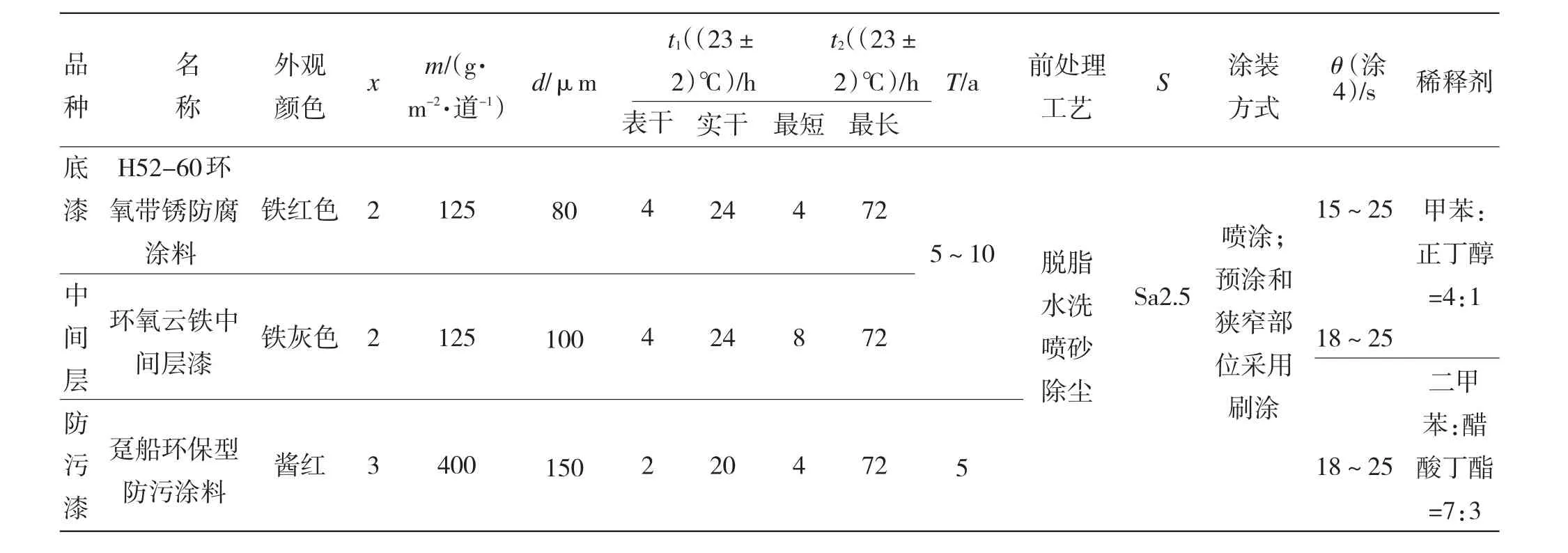

2.3 耐盐雾防腐蚀涂装体系表

依据上述分析及性能试验结果,确定了防腐体系的底漆、面漆。结合不同的腐蚀环境及底、中、面漆的施工参数等制定相应的涂装体系表,见表7。其中:x为涂装道数;m为理论刷涂量;d为总干膜厚度;t1为干燥时间;t2为最佳涂装间隔时间;T为预期使用年限;S为除锈等级;θ为喷涂黏度。

3 防污涂料涂装体系的研究

由于码头附近水域的海水流速较低,舰船用防污涂料的效能在码头设施上难以得到充分发挥。这是因为一方面低流速对附着生物的冲击力较小,没有较强的冲刷作用;另一方面低流速会抑制涂料表面的更新并影响防污剂的释放。因此,适用于舰船的防污涂料并不完全适用于趸船等码头设施的防污,开发研制适合趸船使用的环保型防污涂料是研究的重要课题之一。

表7 海洋大气区(甲板)的耐盐雾防腐蚀涂装体系Table 7 Coating system table of salt spray corrosion resistance of ocean atmosphere zone(deck)

3.1 趸船环保型防污涂料面漆的研制

通过添加天然生物防污剂,开发研制适用于趸船的环保型防污涂料,以防止海洋浮游生物污损,并保证海洋环境不受涂料污染,确保码头各类水下设施的安全有效运行,满足使用需要。防污涂料由成膜物质、毒料、颜料、溶剂及助剂等部分组成。通过常规理化性能测试及正交试验的方法对配方进行优选,具体配方见表8。

3.2 底漆和中间漆的选择

采用已有的成熟产品环氧富锌涂料和环氧云铁中间漆作为底漆和中间层漆,以趸船环保型防污涂料为面漆制作样板进行理化性能和实海挂板试验。试验结果:附着力为1~2级,柔韧性为1级,抗冲击强度为50 cm。委托厦门725所对样品进行实海挂板试验,经过1年实海浸泡,样板污损面积为3%,涂层没有出现鼓泡、剥蚀、脱落的现象,能够满足使用要求。因此选用环氧富锌涂料作为防污涂料涂装体系的底漆,环氧云铁涂料作为中间漆。

表8 趸船环保型防污涂料配方Table 8 Formulation of environment friendly antifouling paint for barge

3.3 防污涂料涂装体系表

依据上述分析及性能试验结果,确定了防腐体系的底漆、中间层漆、面漆。结合底、中、面漆的施工参数等制定相应的涂装体系表,见表9。

表9 海水全浸区的防污涂料涂装体系表Table 9 Coating system table of antifouling paint of underwater area

4 结论

1)浮码头钢趸船腐蚀环境恶劣,腐蚀问题突出,有必要研究和制定针对性的防腐蚀方案。

2)根据浮码头钢趸船按所处的腐蚀环境,制定了海洋大气区(甲板)、海水飞溅区(干舷)、海水全浸区、舱室等4套不同腐蚀环境相对应的防腐蚀涂装体系表。

3)该防腐蚀方案已在上海、青岛、旅顺、湛江等海域的钢趸船上使用,效果良好。

[1] 陈志勇,庞有师,于小存,等.关于海上浮码头快速架设的探讨[J].国防交通工程与技术,2009,4:64—65.CHEN Zhi-yong,PANG You-shi,YU Xiao-cun,et al.An Exploration into the Quick Erection of Floating Piers[J].Traffic Engineering and Technology for National Defence,2009,4:64—65.

[2]王俐.某浮码头靠船结构体系的设计与研究[J].土工基础,2013,27(1):5.WANG Li.Design and Evaluation of Breasting Dolphin System of a Floating Dock in Changsha City[J].Soil Eng and Foundation,2013,27(1):5.

[3]孟立新,张晞.大型原油储罐热喷涂防腐蚀技术的应用[J].装备环境工程,2006,3(4):85—87.MENG Li-xin,ZHANG Xi.Application of Thermal Spray Antirust Technology in Large Crude Petroleum Storage Tank[J].Equipment Environmental Engineering,2006,3(4):85—87.

[4]李玉刚.热喷涂技术在钢桥防腐中的应用[J].表面技术,2007,36(1):87.LI Yu-gang.Applicating of Therm al Spraying Technique in Corrosion Resistance of Steel Bridge[J].Surface Technology,2007,36(1):87.

[5] 张燕,张行,刘朝辉,等.热喷涂技术与热喷涂材料的发展现状[J].装备环境工程,2013,10(3):59—61.ZHANG Yan,ZHANG Hang,LIU Zhao-hui,et al.Development Status of Thermal Technology and Thermal Spray Materials[J].Equipment Environmental Engineering,2013,10(3):59—61.

[6] 刘世念,苏伟,魏增福,等.热喷涂防腐涂层在大气环境中的应用[J].装备环境工程,2013,10(6):72—74.LIU Shi-nian,SU Wei,WEI Zeng-fu,et al.Applicating of Corrosion Resistant Coating of Thermal Spraying in the Atmospheric Environment[J].Equipment Environmental Engineering,2013,10(6):72—74.

[7] 李光玉,连建设,江中浩,等.锌铝涂层的研究开发与应用[J].金属热处理,2003,28(9):8.LI Guang-yu,LIAN Jian-she,JIANG Zhong-hao,et al.Study and Application of the Zinc-Aluminum Coating[J].Heat Treatment of Metals,2003,28(9):8.

[8] 张俊敏,张宏,文自伟,等.达克罗技术的现状与发展方向[J].表面技术,2004,33(6):13—14.ZHANG Jun-min,ZHANG Hong,WEN Zi-wei,et al.Status and Development Direction of Dacroment Technology[J].Surface Technology,2004,33(6):13—14.

[9] 吴宗汉,罗曼.达克罗技术的应用及发展方向[J].中国涂料,2008,23(1):61—63.WU Zhong-han,LUO Man.Use and Development Trend of Dacroment Technology[J].China Coatings,2008,23(1):61—63.

[10]邓卫东.海洋平台防腐中热喷铝防腐技术的应用[J].化学工程师,2013(2):53—55.DENG Wei-dong.Thermal Sprayed Aluminum Anti-corrosion Technology Applicationsin The Marine Platform Anticorrosion[J].Chemical Engineer,2013(2):53—55.

[11]张海军,胡卫东,刘宝安,等.达克罗涂层防腐技术及应用[J].电镀与精饰,2013,35(7):28—32.ZHANG Hai-jun,HU Wei-dong,LIU Bao-an,et al.Dacroment Anti-corrosion Technology and Its Application[J].Plating and Finishing,2013,35(7):28—32.

[12]王俊芳,杨晓然.军用防腐涂料涂装的发展探讨[J].装备环境工程,2005,2(6):51—53.WANG Jun-fang,YANG Xiao-ran.Discussion on the Development of Military Corrosion Protective Coating Technology[J].Equipment Environmental Engineering,2005,2(6):51—53.

[13]夏兰廷,韦华.海洋腐蚀环境下钢铁有机防护涂层的设计原则[J].太原重型机械学院学报,2004,25(2):32—36.XIA Lan-ting,WEI Hua.Design Principle of Organic Coatings for Steel&Iron Materials Exposed to Seawater Corrosion Environment[J].Journal of Taiyuan Heavy Machinery Institute,2004,25(2):32—36.

[14]汪国平.船舶涂料与涂装技术[M].北京:化学工业出版社,1998.WANG Guo-ping.Marine Coatings and Coating Technology[M].Beijing:Chemical Industry Press,1998.

[15]桂泰江.国外氟涂料的进展[J].现代涂料与涂装,2006(9):31—32.GUI Tai-jiang.Progress in Fluoro Contained Coatings Abroad[J].Modern Paint&Finishing,2006(9):31—32.

[16]张瑞珠,卢伟,严大考,等.水轮机叶片表面聚氨酯弹性涂层的抗磨蚀性分析[J].表面技术,2014,43(1):11—15 ZHANG Rui-zhu,LU Wei,YAN Da-kao,et al.Abrasion Resistance Analysis of Spray Polyurethane Elastic Coating on Turbine Blades[J].Surface Technology,2014,43(1):11—15.

[17]杨忠敏.聚氨酯涂料及其应用前景[J].涂装与电镀,2011(6):14—17.YANG Zhong-min.Polyurethane Coatings and Application Prospect[J].Painting&Electroplating,2011(6):14—17.

[18]文邦伟.日本重防蚀涂装工艺概况[J].表面技术,2005,34(4):15—17.WEN Bang-wei.Survey of Heavy Anticorrosive Painting Process in Japan[J].Surface Technology,2005,34(4):15—17.

Research on Anticorrosion Coating Systems of Naval Pontoon Steel Barge

NI Yu-wei,DONG Jian-min,ZHANG Song

(The 92117 Unit of PLA,Beijing 100072,China)

ObjectiveTo select optimal anticorrosion coating system for naval pontoon steel barges in order to prolong their service life.MethodsAccording to the corrosion environment characteristics of steel barges,comparison tests were conducted for the selected anticorrosion coatings.For different corrosion environments,different corrosion protection schemes were used.ResultsFour sets of anticorrosive coating systems corresponding to different corrosive environments were developed.ConclusionThe anticorrosion coating system has been applied on steel barges in the sea areas of Shanghai,Tsingtao and Zhanjiang,all achieving good results.

steel barge;resistance to salt spray;antifouling paint;coating systems

2014-11-08;

2014-12-09

倪余伟(1971—),男,黑龙江庆安人,硕士,高级工程师,主要从事装备防腐和防腐涂料的研究工作。

Biography:NI Yu-wei(1971—),Male,from Qing′an,Heilongjiang,Master,Senior engineer,Research focus:resistance to equipment corrosion and anti-corrosion coatings.

10.7643/issn.1672-9242.2015.02.023

TJ05;TQ639

A

1672-9242(2015)02-0110-06

2014-11-08;

2014-12-09