郑州机场东西贯穿道路指廊段顶板大体积混凝土连续浇筑施工质量控制

陈定邦

(上海公路桥梁(集团)有限公司,上海市 200331)

0 引言

近年来,随着人们对建筑结构的功能性和安全性的要求不断提高,使得建筑物的结构尺寸也呈现增大的趋势,同时,为了确保地下结构的外观及防水要求,使得在结构混凝土浇筑时往往选择多个部位连续浇筑(如侧墙和顶板等)以减少施工缝的产生,因此,对大体积混凝土的施工提出了更高的要求。

1 工程概况

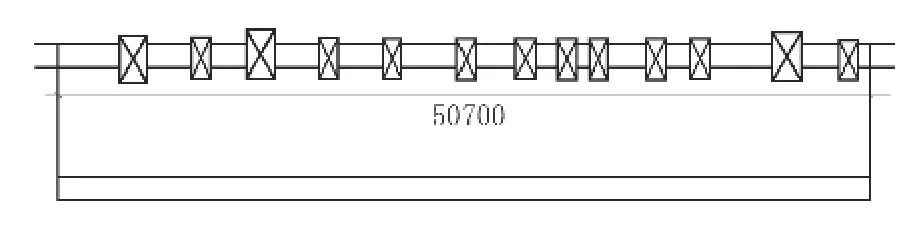

郑州新郑机场东西贯穿道路工程指廊段DX24为T2航站楼东指廊下部穿越段,起始桩号K1+773,终点桩号K1+824,总长度51 m,高度9.55 m,宽度28.5 m,横断面见图1。顶板上转换梁分两种规格共13根,其中1 200×2 500有10根,1 800×3 000有3根,顶板纵剖面见图2。根据主体结构施工方案规划,底板浇筑养护完成后,对中隔墙单独浇筑,箱涵侧墙与顶板采取一次浇筑,具体尺寸为:箱体净高6.75 mm,结构总高度9.02 m,顶板加腋均采用0.5 m×1.0 m,侧墙混凝土方量为820 m3,顶板混凝方量为2 034.9 m3,转换梁混凝土方量为551.7 m3,累计总方量为3 406.6 m3。浇筑体积尺寸满足大体积混凝土条件,同时,考虑到该结构的重要性,不容许出现大量冷缝及收缩裂缝的产生,因此,在施工时采取了多项措施确保大体积混凝土施工质量。

2 混凝土浇筑块划分

为了防止温度裂缝的产生,减少底板对混凝土的约束,满足混凝土入仓强度要求,合理划分混凝土浇筑块是很有必要的。

(1)侧墙混凝土(至顶板加腋处):混凝土浇筑块厚为50 cm,浇筑块体积30 m3左右。

(2)顶板混凝土(含顶板加腋):整个节段沿东西方向划分为4个节段,每节长度控制在1 5 m左右,横向以中隔墙为界,两边各分3块,分层浇筑,混凝土浇筑块厚度控制在50 cm,分4层浇筑,浇筑块体积30 m3左右。

(3)转换梁混凝土:本节段转换梁为反梁,在顶板下部落低区域的转换梁先于顶板混凝土浇筑,待浇筑高度达到顶板底标高时随顶板一同推进,混凝土浇筑块厚度控制在50 cm,分5~6次浇筑。

3 混凝土浇筑施工

3.1 混凝土浇筑前准备工作

(1)混凝土供料:该工程采用商品混凝土,选择机场附近某家混凝土公司作为主供料点,要求现场混凝土罐车做到“打一备一”,考虑到20 min车程,要求供料方配备30辆混凝土罐车(20 m3/车),确保混凝土浇筑的连续性,同时选择另一家稍远的混凝土公司作为备用供料点。

(2)混凝土运输车辆行驶路线:由机场北侧混凝土便道统一进入施工现场,同时,考虑施工区域内多家单位交叉施工对场内施工便道造成的拥堵,部分施工便道路况较差,且路幅无法满足槽罐车的交汇,因此制定了3条施工区域内进出场行车路线,并与相邻施工单位协商确定了一条应急运输通道,确保在不同情况下运输线路的通畅。

图1 DX24节段换梁横断面示意图(单位:mm)

图2 DX24节段转换梁纵剖面示意图(单位:mm)

(3)混凝土泵车数量及摆放位置:泵车每小时泵送量按50 m3计算,侧墙浇筑时安排2台泵车,南侧停放一辆49 m泵车(3号泵)位于节段中部负责南侧侧墙及顶板,北侧西端停放一辆53 m泵车(1号泵)负责西北角侧墙及顶板,顶板浇筑时在东端增放一辆56 m泵车(2号泵)负责中部及东北角侧墙及顶板,如图3所示。

图3 泵车站位及浇筑范围示意

(4)施工材料及设备:插入式振捣器12个,备用振捣棒3根;电焊机4台,移动式电力箱8只;照明大灯4只;防雨薄膜6卷;土工布若干,同时配备12.5 kW发电机一台作为应急电源。

(5)现场施工人员配备:安排2个作业班组进行轮班。3台泵车3个班组共计6 0个人,每个班组每台泵车配备人数如下:指挥1名,扶管2名,混凝土工3名;普工4名。

3.2 混凝土浇筑施工

(1)侧墙混凝土浇筑:浇筑顺序为“一次铺满、分层浇筑、循序推进、对称浇筑”。第一层混凝土由西向东(北侧侧墙由起始点分别设置在西端和中部)浇筑,将整个侧墙浇筑一层50 cm混凝土,之后再沿原路线往回进行第二层50 cm混凝土浇筑,以此类推,每小时完成1~2次循环浇筑作业,确保侧墙混凝土同步上升。浇筑墙体混凝土前,首先在底板与墙体接茬处浇筑一层砂浆,砂浆厚度为7 cm,然后开始浇筑墙体混凝土。侧墙混凝土单侧方量为327 m3,时间约为40 min,侧墙混凝土浇筑至转换梁梁底标高(高度约5.5 m),浇筑大约11层完成,共计约8 h完成。

(2)八字及顶板混凝土浇筑:八字角混凝土数量为202 m3,顶板混凝土数量为 2 034 m3。在水平面上以中隔墙为界分为南北两跨,为确保底模稳定,首先浇筑每跨跨中1/3范围内的混凝土,随后分别浇筑左右两侧范围内的混凝土(包含八字角),浇筑时要求左右侧对称浇筑。顶板浇筑顺序由顶板西端出发,沿东西向呈Z字形向东端推进,浇筑时形成约5~6 m长的混凝土流动面(施工时严格控制流动面的长度,不允许大于此坡度),共计15 h浇筑完成。

(3)转换梁混凝土浇筑:转换梁混凝土方量551.7 m3,浇筑方向由西向东推进,每根梁从中部开始向两侧浇筑,混凝土每层的浇筑厚度控制在50 cm,分5~6层浇筑,总计4 h完成。

图4为顶板混凝土浇筑顺序图。

图4 顶板混凝土浇筑顺序

4 混凝土养护

本次混凝土在郑州5月份进行浇筑,气温在10℃~20℃之间,有微风。为防止混凝土表面散热过快和表面脱水,避免内、外温差过大和干缩而产生裂缝,在混凝土终凝后,立即采取了保温保湿养护。对于侧墙混凝土采用带模养护,即推迟模板拆除时间,利用封闭在混凝土内部原有温度和水分进行养护,减少了混凝土表面在无覆盖情况下暴露的时间。对于顶板混凝土,在混凝土表面抹压完毕后及时覆盖一层塑料薄膜,减缓表面热的扩散,控制混凝土内外温差,防止初期裂缝的产生。

5 结语

整个工程中所实施的16万方混凝土施工质量均达到合格要求。大体积混凝土浇筑施工中通过原材料供应厂家、运输线路的选择确保了混凝土的连续,通过安排合理的现场布置和浇筑顺序避免了冷缝的产生,使得整个构件按方案要求在30 h内高效快速完成浇筑。同时,后期养护工作及时有效,使得整个节段混凝土结构未出现明显冷缝和温度裂缝,结构性能和防水效果良好。

目前,该工程已顺利通过工程竣工验收,各分项工程质量均合格,单位工程安全和功能性检验及观感质量符合要求,单位工程质量综合评定为合格,并获得了河南省文明工地称号。该工程所采取的各项技术措施对类似工程具有较好的参考价值。