刘家峡大桥疲劳性能研究

杨志雄

(甘肃省交通规划勘察设计院有限责任公司,甘肃兰州 730030)

0 引言

随着桥梁跨度的不断增大和钢结构技术的日趋成熟,在斜拉桥、悬索桥等大跨桥梁的缆索系统、加劲梁及桥面板等设计中采用钢构件几乎成为首选,而这些构件常处于典型的空间复杂受力状态,在车辆荷载的长期反复作用下,容易发生以脆性破坏为特征的疲劳破坏[1-3],桥梁有可能在未达到设计承载能力之前,即发生坍塌。我国关于桥梁结构疲劳性能的研究较晚,现行的《公路桥涵钢结构及木结构设计规范》(JTJ 025-86)中虽有“凡承受动应力的结构构件或连接件,应进行疲劳验算”的规定,但其实效性尚需大量工程实践检验。因此,结合国内外相关设计规范和我国的桥梁交通荷载调查统计数据,准确研究大跨度桥梁的疲劳承载力,是保证桥梁安全运营、延长使用寿命的最科学的手段,同时为制定适合我国国情的桥梁疲劳研究方法及疲劳车辆荷载模型积累经验和基础数据支持[4]。

1 大桥疲劳敏感部位及其破坏特点分析

1.1 工程概况

折达二级公路起点位于临夏市折桥镇,终点位于兰州市达川镇。刘家峡黄河大桥为折达二级公路重点工程,为跨越刘家峡水库支沟而设,为北方地区单跨跨度最大的桥梁。刘家峡大桥采用单孔主跨536 m钢桁式加劲梁、重力式锚碇悬索桥,桥梁汽车荷载等级为公路-I级,设计基本风速26.3 m/s,设计基准期为100 a,对应设计行车速度40 km/h。由于桥梁跨度较大,为改善行车条件,结合结构抗风需要,两侧各设1.5 m人行道,桥面采用净宽11.0 m。西岸索塔距岸坡前缘水边线的水平距离88.5 m,东岸索塔距岸坡前缘水边线的水平距离87.3 m,岩体现状稳定。图1为刘家峡大桥总体布置。

1.2 疲劳破坏典型细节及破坏特点分析

(1)刘家峡大桥钢桁加劲梁由主桁架、横联、平联和正交异性桥面板组成,钢桁加劲梁横联与主桁架上弦杆之间的连接采用新型焊接的整体节点连接方案,该整体节点直接承受桥面荷载及车辆冲击作用,活载比重较大,且处于多向应力状态,应力场复杂,焊缝形式多、焊接量大,车辆荷载引起的疲劳问题突出。

(2)刘家峡大桥正交异性桥面板为全焊结构,形式多样,构造复杂。由于主梁重力刚度较低且活载比例高,桥面板直接承受车辆轮荷载的反复作用,应力影响线长,应力循环次数多,再加上焊接残余应力等因素的影响,桥面板容易产生疲劳损伤。正交异性钢板所产生的疲劳裂纹主要沿着最大主拉应力的垂直方向扩展[1],早期大部分过程裂纹的扩展速度较慢,而后期裂纹增长速度较快,所以不容易被发现,这也在一定程度上提高了正交异性板疲劳损伤对结构安全性的影响系数。

(3)刘家峡大桥的短吊杆受力非常复杂。短吊杆本身的线刚度较长吊杆大,因此要承担更大的活载及制动力,同时由于在温度、制动力等水平荷载作用下,反复发生顺桥向的水平位移,上下两个锚点偏离铅垂线,形成很大的折角,锚点附近索段反复弯曲,容易发生疲劳破坏。此外,大量的研究实践表明,短吊杆比长吊杆的固有频率高,在同样荷载作用下,短吊杆比长吊杆受动荷载冲击的影响要大得多,有时甚至是2倍以上,因此也导致构件应力幅增大,对疲劳性能产生不利影响。

图1 刘家峡大桥总体布置(单位:m)

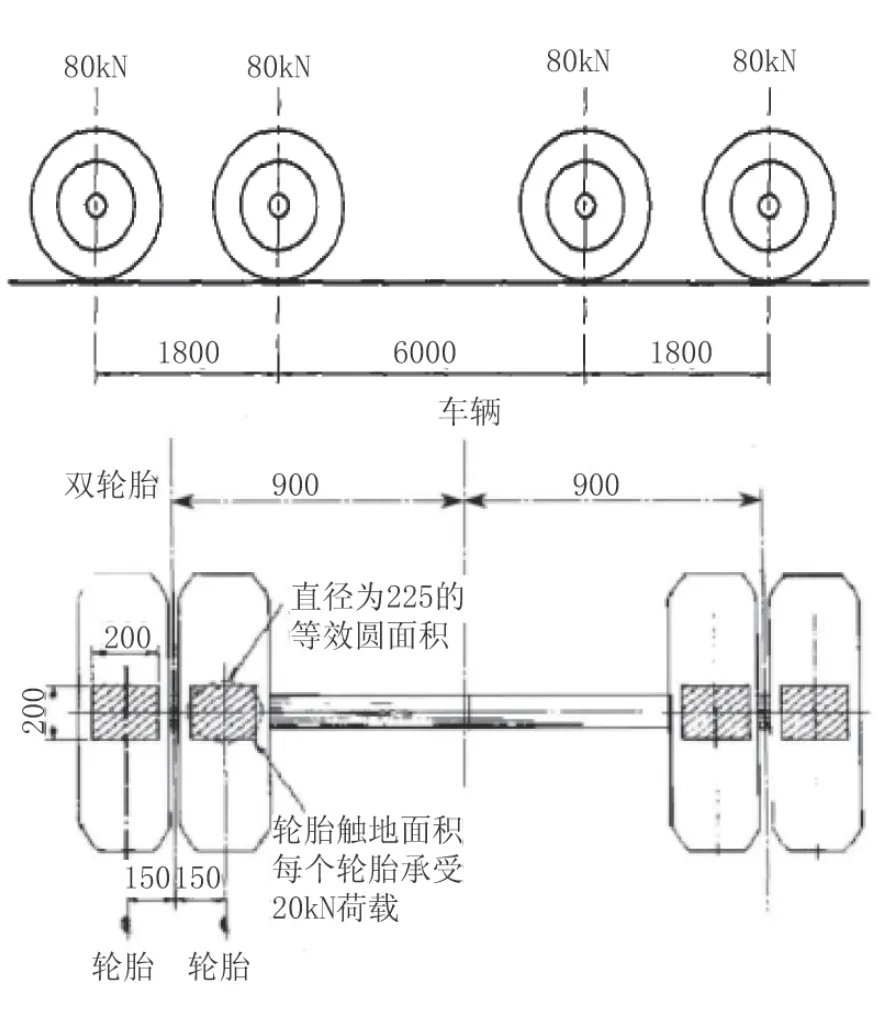

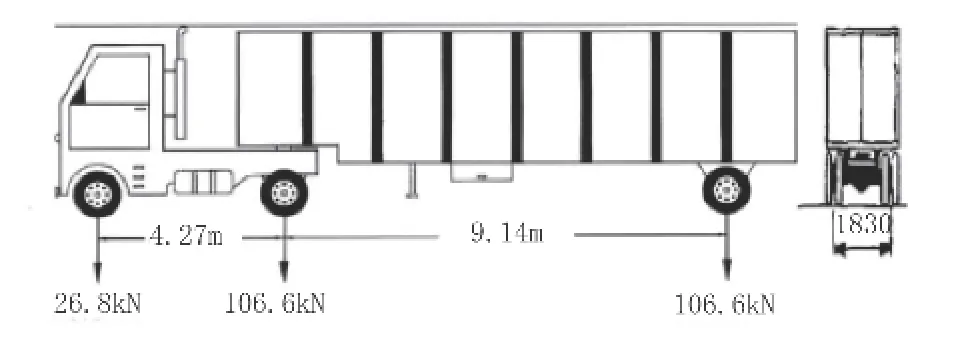

2 大桥疲劳车辆荷载模型及荷载谱制定

国内对疲劳车辆荷载模型的研究相对滞后于欧美国家,且国内对这方面的研究资料也不多,而英美等国是世界上较早开始对桥梁疲劳荷载谱进行深入研究的国家之一。刘家峡大桥通过考虑设计交通量、车型比例等与该桥相关的影响因素,按等效疲劳损伤原理和等效轴重公式计算分析的结果显示,该桥的等效疲劳车辆的总重为320 kN。鉴于此,最终确定刘家峡大桥疲劳车辆荷载模型依据英国规范BS5400和美国规范AASHTO进行取值,模型分别为一辆总重为320 kN的四轴疲劳车模型(BS5400)和一辆车货总重为325 kN的三轴疲劳车模型(AASHTO1990),分别如图2、图3所示。

图2 BS5400疲劳车模型(单位:mm)

图3 AASHTO疲劳车模型(AASHTO1990)

3 大桥疲劳安全性评估

3.1 有限元模型建立

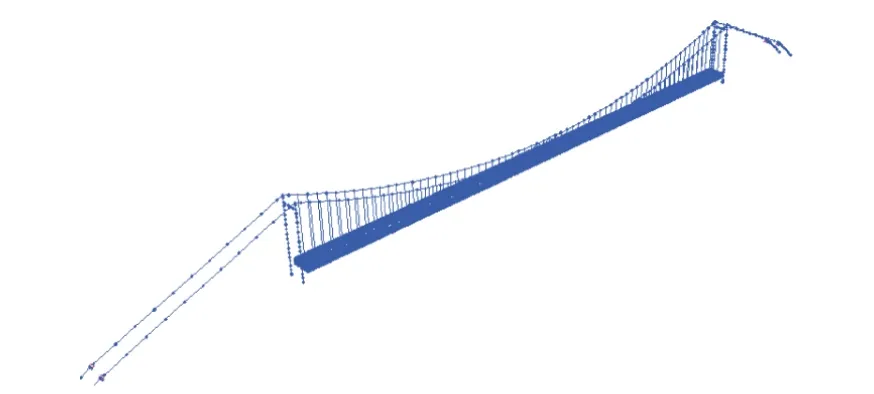

刘家峡大桥有限元计算模型的主要杆件厚度和尺寸均按原设计取用,边界支撑条件根据圣维南原理确定[8],采用MIDAS Civil软件建立了全桥的有限元结构分析模型。桥塔和钢桁加劲梁杆件采用空间梁单元模拟,主缆和吊索采用索单元模拟,主缆锚固点和塔底固结,主缆散索鞍处仅约束径向自由度,钢桁加劲梁按单跨简支体系考虑,其端部仅约束竖向和横桥向自由度,纵向位移和转动均不约束,模型计算中考虑了P-△效应和几何非线性效应。全桥有限元模型共采用1 265个梁单元和120个索单元,1 180个节点。建立的全桥有限元模型如图4所示。

图4 刘家峡大桥全桥有限元模型

3.2 主缆、吊索疲劳验算

单根主缆由44根预制平行钢丝索股组成,每根索股由127根直径5.20 mm、极限抗拉强度不小于1 670 MPa的镀锌高强钢丝组成,索股锚头采用热铸锚,锚板为45锻钢,主缆索股和吊索锚杯的材料为ZG20SiMn。吊索采用标准强度不小于1 670 MPa的高强镀锌平行钢丝,外包双层PE进行防护,每根索股由73根φ5.0 mm的平行钢丝组成。参照美国PⅡ1986介绍的完肋曲线进行疲劳检算,平行钢丝索股在循环次数大于3×106次时,容许应力幅值为115 MPa,本阶疲劳检算荷载效应采用可变荷载的频遇值进行组合。主缆、吊索的疲劳检算结果见表1所示。

表1 主缆、吊索疲劳应力幅检算表

由表1可见,主缆最大应力幅为81.2 MPa,吊索最大应力幅为111.7 MPa,均小于容许应力幅值115 MPa,表明主缆、吊索满足抗疲劳性能要求,且其疲劳应力幅具有一定安全储备。

3.3 桁式加劲梁疲劳验算

刘家峡大桥的钢桁加劲梁通过吊索与主缆相连,吊索标准间距为8 m,吊索锚固于主桁架上弦杆的节点锚箱上,钢桁架含主桁架、主横桁架、次横桁架及上、下平联三大部分。主、次横桁架均为桁架式结构,每对吊杆位置设一道主横桁架,支撑桥面板支座,两道主横桁架之间布置一道次横桁架,主、次横桁架计算跨径为15.6 m,高4.0 m。钢桁加劲梁主体结构采用Q345D钢材,主桁弦杆、横梁弦杆及上下平联均采用箱形型钢,主桁腹杆、横梁腹杆均采用H型型钢。根据《公路桥涵钢结构及木结构设计规范》(JTJ 025-86)进行钢桁加劲梁弦杆疲劳检算,疲劳检算荷载效应采用可变荷载的频遇值进行组合。桁式加劲梁的主桁、横梁及平联的疲劳检算结果如表2所示。

表2 桁式加劲梁疲劳应力检算表

由表2可见,桁式加劲梁主桁起疲劳破坏控制作用的腹杆拉应力最大值为79.0 MPa,较其容许值139.9 MPa有39.07%的安全储备;横梁疲劳破坏起控制作用的腹杆拉应力最大值为107.2 MPa,较其容许值189.5 MPa有43.43%的安全储备;平联杆件起疲劳破坏控制作用的最大压应力为101.5 MPa,较其容许应力值176.6 MPa有42.53%的安全储备。以上数据表明桁式加劲梁满足抗疲劳性能要求,且有较大安全储备。

3.4 正交异性桥面板疲劳验算

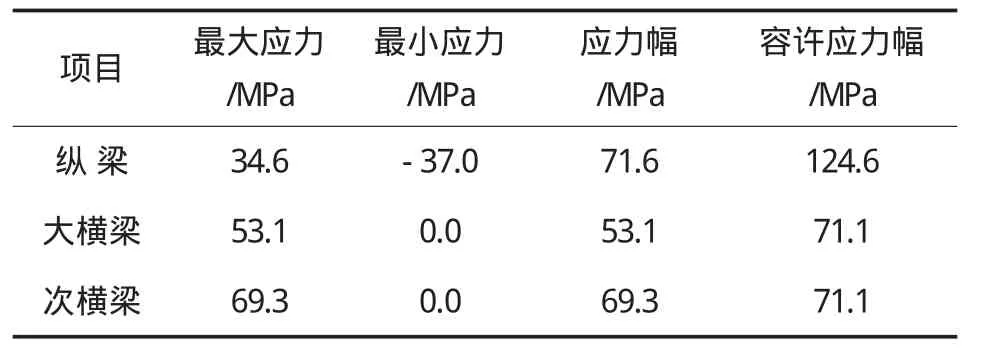

刘家峡大桥的正交异性钢桥面板计算跨度为8 m,由桥面板、纵梁和横隔梁组成。桥面板的面板厚16 mm,下设“U”形纵向加劲肋,“U”形纵向加劲肋间距600 mm,高280 mm,板厚为8 mm。全桥设5道纵梁,对称布置,纵梁高700~842.5 mm。在主横桁架对应位置设置主横隔梁,梁高600 mm,每两道主横隔梁间布设两道次横隔梁,梁高500 mm。正交异性钢桥面板采用钢支座支承在主桁架弦杆上,桥面板不参与主桁架整体受力,全桥桥面板平均划分为三段。参照《公路桥涵钢结构及木结构设计规范》(JTJ 025-86)和《美国公路桥梁设计规范》进行疲劳检算,疲劳检算荷载效应采用可变荷载的频遇值进行组合。正交异性桥面板的纵梁、主横梁及次横梁的疲劳检算结果如表3所示。

表3 纵梁疲劳应力幅检算表

由表3可见,正交异型钢桥面板的纵梁最大应力幅为71.6 MPa,小于其容许应力幅124.6 MPa;横梁最大应力幅为69.3 MPa,小于其容许应力幅71.1 MPa。以上数据表明正交异型钢桥面板的纵梁和横梁均满足抗疲劳性能要求,且其疲劳应力幅具有一定安全储备。

4 结论

结合刘家峡大桥的设计尺寸和材料,依据国内外钢结构疲劳相关的设计规范,通过计算确定合理的车辆疲劳荷载模型,运用有限元方法对该桥的缆索系统、桁式加劲梁及正交异性桥面板进行了计算分析,并得到如下结论。

(1)按等效疲劳损伤原理和等效轴重公式计算分析显示,该桥的等效疲劳车辆的总重为320 kN,其疲劳荷载模型分别采用一辆320 kN的四轴疲劳车模型(BS5400)和一辆车货总重为325 kN的三轴疲劳车模型(AASHTO1990)。

(2)该桥缆索系统疲劳破坏由吊杆应力幅控制,其最大应力幅值为111.7 MPa,较缆索系统容许应力幅值115 MPa约有2.87%的安全储备。

(3)该桥钢桁加劲梁疲劳破坏由横梁腹杆拉应力控制,其最大拉应力为107.2 MPa,远小于横梁腹杆容许拉应力189.5 MPa,且约有43.43%的安全储备。

(4)该桥正交异型钢桥面板疲劳破坏由次横梁应力幅控制,其最大应力幅为69.3 MPa,较正交异型钢桥面板容许应力幅值71.1 MPa约有2.53%的安全储备。

[1]陈绍蕃.钢结构设计原理[M].北京:科学出版社,2005.

[2]陈骥.钢结构稳定理论与设计[M].北京:科学出版社,2014.

[3]刘勇,张鹏飞.大跨钢斜拉桥疲劳性能研究现状与发展[J].城市道桥与防洪,2010(4):146-149.

[4]师义军.既有公路钢桥剩余疲劳寿命评估及疲劳可靠性研究[D].西安:西安建筑科技大学,2005.

[5]熊健民,叶勇,余天庆.正交异性钢桥面板的疲劳寿命评估[J].世界桥梁,2003(3):24-27.

[6]任伟平,李小珍,李俊,等.现代公路钢桥典型细节疲劳问题分析[J].公路,2007(7):82-87.

[7]周张义,李芾.焊接残余应力对钢结构疲劳影响研究[J].机车电传动,2009(2):24-29.

[8]陈开利,王天亮.南京长江二桥斜拉桥索梁锚固区模型疲劳试验研究[J].钢结构,2004(6):20-22.