移动式线路动态加载试验车轨道刚度检测技术

潘振,金花,柴雪松,杨亮,暴学志

(中国铁道科学研究院铁道建筑研究所,北京100081)

移动式线路动态加载试验车轨道刚度检测技术

潘振,金花,柴雪松,杨亮,暴学志

(中国铁道科学研究院铁道建筑研究所,北京100081)

移动式线路动态加载试验车是铁路线路工程领域的新型试验平台,利用加载车可以开展轨道刚度的连续检测。本文从加载力、轨道变形测试两个关键因素出发分析了加载车轨道刚度检测的可靠性,结合现场测试数据,介绍了轨道刚度测试的重复性和刚度薄弱区段的测试效果。

轨道变形 加载车 轨道刚度

国内外研究表明,轨道刚度对车辆运行性能有着直接影响。但是,由于其线下基础的形式多样,轨道综合刚度具有非常强的离散性。常规的地面定点检测技术和方法只能选择有限测点来检测轨道结构的动力特性,无法掌握线路全部轨道结构的总体情况,也很容易遗漏状态不良的轨道区段。美国、日本、瑞典等国家研制了移动设备来进行线路轨道刚度的试验研究[1-3],我国也开展了此类研究[4]。2011年,中国铁道科学研究院研制出新的移动式线路动态加载试验车,见图1。该车由仪器试验车(图1中左侧)和动力加载车(图1中右侧)两辆车组成。

图1 移动式线路动态加载试验车

1 轨道刚度检测原理

轨道刚度定义为当一个集中荷载作用在钢轨上时钢轨产生单位下沉所对应的集中荷载大小。假设集中荷载为P,轨道最大变形为Zmax,则轨道刚度k=P/ Zmax。该刚度包含了扣件刚度、道床刚度等轨道部件的刚度。

从轨道刚度的定义可知,轨道刚度检测的两个关键测量参数是力和轨道变形。加载车通过对钢轨施加恒定的荷载,同时测试加载前后的钢轨变形差,经计算得到轨道刚度。

车体振动、轨道不平顺对加载到钢轨上的力大小有很大的影响,但加载车进行轨道刚度测试时要求加载力是恒定值,因此如何控制加载力使其恒定成为加载车轨道刚度测试的一项关键技术。轨道自身就存在高低不平顺,如何在加载车移动时对轨道的变形进行测量同时消除轨道自身不平顺的影响是加载车轨道刚度检测的另一项关键技术。

2 移动恒定加载控制技术

国际上,移动加载有两种实现方式:美国、日本的加载车采用的是液压伺服作动器直接通过轮对向轨道进行可控加载[1-2],瑞典的轨道刚度检测车则通过液压作动器激励质量块振动来间接产生动态激振力[3]。国内加载车采用的是液压伺服作动器这种方式。

在加载车运行时,车体振动及轨道上各种波长和频率的不平顺都可能影响加载控制精度。尤其是轨道短波不平顺作为高频激扰输入到轮轨间的加载界面时,对加载精度影响很大。对此通过理论仿真分析提出实现恒定加载的技术关键。

2.1 理论分析

建立图2所示的仿真模型,图中m1为车体质量,k1,b1为车辆悬挂参数,m2为加载转向架质量,k2,b2为车体与加载架之间的刚度和阻尼,也就是液压加载系统的刚度和阻尼。k3,b3为轨道刚度和阻尼。由模型可知,如果要减小干扰力F,只能是尽量减小k2值。

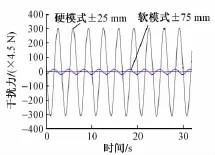

不同k2(硬模式及软模式)时干扰力波形对比如图3所示。对于车辆振动,假定其频率为3 Hz,幅值为25 mm。采用刚度约100 kN/mm常规作动器时称为硬模式。作动器刚度减小为1 kN/mm称为软模式。可见,即使车体振动幅值为75 mm,软模式时干扰力幅值亦明显小于硬模式。

对于1 mm幅值不同波长轨道不平顺,不同k2值引起的干扰力如图4所示。可见,硬模式的干扰力明显大于软模式的。

图2 仿真模型

图3 不同k2时干扰力波形对比

图4 不同k2值时干扰力对比

2.2 实施方案

基于仿真分析的结论,创新性地在加载车的作动器上串接了气囊储能器,由其吸收车辆振动和轨道不平顺带来的作动器位移。在合理设置气囊储能器压力值的情况下,作动器系统的总体刚度降低至1 kN/mm以下,从而显著减小了移动过程中的干扰力,实现高精度恒定加载。液压系统及气囊储能器的布置如图5所示。

图5 气囊储能器布置示意

3 轨道变形动态检测技术

3.1 检测原理

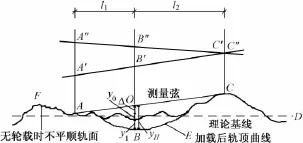

加载车在实际运行时,车体自身的振动以及轨道静态不平顺等会作为干扰因素影响钢轨变形的检测精度。为此,采用图6所示双弦测法来提高检测精度。

图6 双弦测法原理示意

图6 中A″B″C″和A'B'C'表示由3个测点组成的同一检测梁由于车辆浮沉和点头运动而产生的位置变化。由弦测法原理可知,两者测得的轨道位移都等同于由AOC检测弦测量到的数值(Δ+y0),因此采用单一弦测法可以消除车辆振动对轨道位移值检测的影响。

另外,采用两套完全相同的弦测系统,分别检测加载前后的轨道位移值,可得到加载前的轨道位移值yL和加载后的轨道位移值yH。其中,yL=Δ+y0,yH=Δ +y0+y1。显然yH-yL=y1,这样基线误差Δ、轨面静态不平顺y0均从测量数据中剔除,从而得到轨道弹性下沉量y1,也就是钢轨变形值。

3.2 合理的弦长

确定合理的弦长值是弦测法的基本要求。以60 kg/m钢轨、轮重P=125 kN为例,计算不同钢轨刚度下单轮加载影响线,如图7所示。从图中可看出,在加载点4 m以外,轮载对轨道变形影响极小。

图7 单轮加载影响线

由于实际上无法实现4 m弦长布置,因此考虑加载轮和邻轮的共同影响,在2 m左右选择最优弦长值。图8为加载轮+邻轮影响线(局部放大)图,可看出,基线点选择在距加载轮1.7 m处时,对于刚度在70~120 MN/m的轨道,影响线引起的误差控制在0.02 mm以内。对于刚度为50 MN/m的轨道,影响线引起的误差控制在0.1 mm左右,相对于其接近2.4 mm的轨道变形,误差可忽略不计。因此,3点弦测的弦长取为1.7 m。

图8 加载轮+邻轮影响线(局部放大)

3.3 实施方案

根据弦测法原理,为了同时检测左右轨的钢轨变形,系统总计需要12个传感器,分布情况及编号如图9所示。

图9 轨道变形检测系统组成

4 试验验证

4.1 加载力精度验证试验

将中间加载轮对更换为测力轮对,对加载后的轮轨力进行连续监测。在某重载铁路进行测试时垂向加载300 kN、速度60 km/h情况下测力轮对测得的波形如图10(a)所示,左右轮的轮轨力均在150 kN上下波动,波动幅度大约5 kN。而正常情况下左右轮的轮轨都会有更大范围的波动,图10(b)所示。

不同速度下多次测量的轮轨垂向力统计见表1。可见,在移动加载过程中不同速度下加载车能够保持稳定的垂向加载,但随着速度的增加轮轨垂向力波动增大(均方差变大)。

考虑到测力轮对自身的测量精度为3%,可以认为移动加载的最终精度优于150×3%+5=9.5 kN,精度约为7%。美国TTCI的加载车的静态加载精度为5%。一般动态加载精度要低于静态加载精度,因此国内加载精度已经达到国际领先水平。

4.2 轨道变形精度验证试验

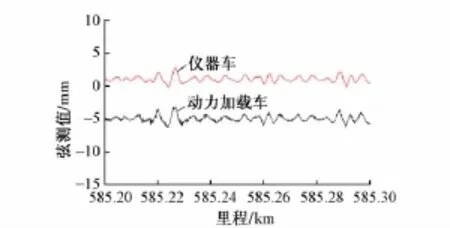

在测试过程中,对动力加载车和仪器车分别测得的弦测值波形进行对比,见图11,可见加载前后轨道高低的波形趋势相同,说明上述测试原理可行,二者相减后得到的轨道变形可信。

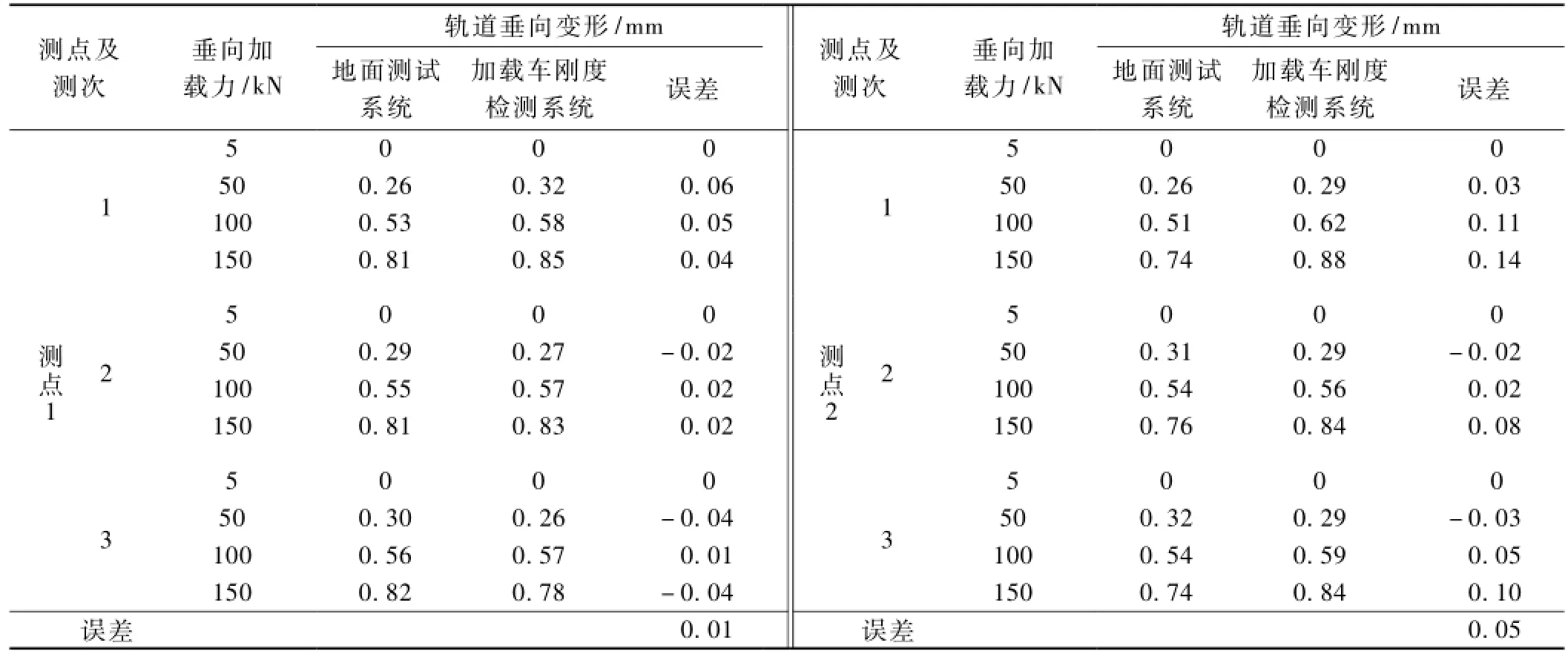

在无砟轨道的不同区段利用传统的地面位移测试方法进行了多次测量,并与加载车测试结果进行对比,主要试验数据见表2。

图10 液压控制得到的轮轨力与正常车辆得到的轮轨力对比

表1 150 kN加载不同速度下测力轮对轮轨垂向力统计

图11 动力加载车和仪器车分别测得的弦测值波形

由表2可见,加载力在150 kN以内时,加载车刚度检测系统的垂向钢轨位移检测精度优于0.1 mm。

表2 某无砟轨道区段不迥方法测得的钢轨垂向位移对比

5 现场应用

5.1 轨道刚度检测重复性试验

在现场对某区段进行了三次测试,测试结果如图12所示。三次测试得到的轨道变形量基本一致,趋势完全吻合。可见,加载车轨道刚度测试数据具有良好的重复性,检测系统稳定可靠。

图12 多次测试结果的重复性

5.2 轨道刚度检测有效性试验

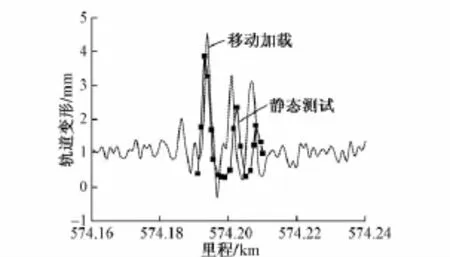

在进行轨道刚度测试过程中发现多处轨道刚度薄弱点,然后在其中一处区段内进行了静止加载对轨道变形进行复核,具体结果如图13所示。因此,加载车移动测得的轨道变形与静止时测得的轨道变形有良好的一致性。

图13 加载车移动和静止时测试结果对比

6 结论

本文对加载车轨道刚度中两个关键因素——加载力和轨道变形的动态检测技术予以分析,结合现场试验验证和应用情况,得出如下结论:

1)加载车通过改变液压伺服作动器的刚度实现了对轨道施加恒定荷载的目的,荷载的控制精度达到了世界领先水平。

2)加载车采用双弦测法对加载后的轨道变形进行测试。利用常规的地面弹片式位移计评价轨道变形检测系统的精度,在150 kN以内时,加载车刚度检测系统的垂向钢轨位移检测精度优于0.1 mm。

3)加载车在现场多次测得轨道变形具有良好的重复性,可见加载车轨道刚度检测系统稳定性较好。

4)加载车静态测试的轨道变形与动态测试结果有良好的一致性。

[1]THOMPSON R,MARQUEZ P,LI D Q.Track Strength Testing using TTCI's Track Loading Vehicle[J].Railway Track&Structures,2001(12):15-17.

[2]SHUST W,LI D Q,KALAY S.Track Loading Vehicle Research:An Update on Lateral Track Strength and Panel Shift tests[J].American Railway Engineering Association Bulletin 762,1998,98:420-429.

[3]BERGGREN E.Railway Track Stiffness Dynamic Measure-ments and Evaluation for Efficient Maintenance[D].Stockholm,Sweden:Royal Institute of Technology(KTH),2009.

[4]肖俊恒,王继军.移动式线路动态加载试验车的研制[J].中国铁路,2008(12):16-19.

(责任审编李付军)

U216.3

A

10.3969/j.issn.1003-1995.2015.06.37

1003-1995(2015)06-0143-04

2015-01-15;

2015-03-20

中国铁路总公司科技研究开发计划项目(2014G009-A)

潘振(1982—),男,河北保定人,助理研究员,硕士。