城市道路工况下冷却式EGR积碳台架试验研究

黄德军 朱红国 田茂军 伍晨波 唐卜 罗宏伟

(中国汽车工程研究院股份有限公司)

城市道路工况下冷却式EGR积碳台架试验研究

黄德军 朱红国 田茂军 伍晨波 唐卜 罗宏伟

(中国汽车工程研究院股份有限公司)

基于城市道路车辆行驶工况设计EGR积碳发动机台架试验并进行1000h的试验研究,对比分析EGR系统积碳试验前、后的整车排放性能。结果表明,随着试验时间增加,EGR冷却器热效率逐渐下降,废气压力损失不断增大,在700h后逐渐趋于稳定;EGR阀迟滞特性逐渐增大,闭环开启响应时间变慢;EGR系统积碳导致整车污染物排放恶化,尤其是对NOx和PM排放的影响更加明显。

1 前言

EGR是目前公认的有效降低NOx的措施之一[1],而EGR冷却技术在进一步降低NOx排放的同时,能有效抑制PM排放量的增加和发动机经济性的恶化[2]。然而,冷却式EGR系统受排气中污染物成分和冷凝作用的影响,在其内壁面容易形成积碳污垢[3],影响EGR阀开闭特性和冷却器性能,严重情况会导致EGR阀卡滞和冷却器堵塞,尤其是城市道路上行驶的车辆,其发动机长期处于低转速低负荷工况,低温排气中的污染物受冷凝作用的影响更加明显,从而将在EGR系统内沉积形成更多的积碳污垢。

传统的可靠性试验与经验设计不能准确代表车辆的真实复杂运行情况,因此必须深入了解实际使用条件下EGR系统积碳污垢对其性能的影响。本文通过采集试验样车在城市典型道路的行驶工况信号,解析得到发动机试验台架的EGR积碳试验工况,进而设计试验流程并在瞬态电力测功机台架系统上进行试验,研究积碳对EGR阀迟滞特性、EGR阀瞬态响应、冷却器换热效率及废气压力损失的影响。

2 EGR系统积碳形成机理及试验设计

2.1 EGR系统积碳形成机理

发动机废气中含有的气态H2O、HC、NOx及固态碳烟颗粒等物质容易附着在EGR系统内壁面上,最终形成固态积碳污垢层,其中HC和碳烟颗粒对EGR系统积碳的形成起主要作用[4]。EGR系统积碳层形成过程[5]为内壁面温度低于HC的相对露点温度时,导致HC沉积;颗粒物继续沉积在壁面上,受气体流动冲击和废气与内壁面温度梯度导致的热泳作用的影响,污垢层被继续压紧;H2O、H2SO4、HC和NOx受到冷却、扩散和吸收作用影响,继续积聚在原有的污垢层上,使其被进一步压紧。

2.2 发动机台架工况

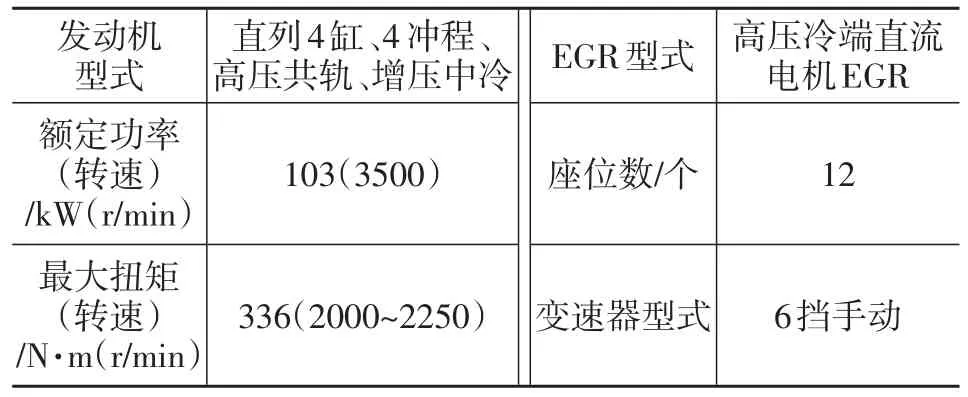

选用某轻型柴油客车为试验样车,其主要技术参数如表1所列。

表1 试验样车主要技术参数

采集试验样车在典型城市主干道上正常行驶时的车速、发动机转速、油门踏板位置、EGR开度及EGR冷却温度等信号,在试验台架上基于发动机转速和油门信号来再现道路车辆行驶工况。发动机试验台架如图1所示。

HC和碳烟颗粒是EGR系统内壁积碳的主要成分。积碳受4个因素的影响[6]:高的EGR冷却器入口颗粒物质量或数量浓度;高的废气温度梯度;低的EGR冷却器出口废气温度;颗粒物中高含量的可溶性有机物(SOF)。选取一段900s内车辆低速低负荷行驶工况来构建EGR台架积碳试验的工况。图2为样车实际行驶车速与发动机运行工况对应关系。车辆经过反复加减速、恒速及停车怠速工况,平均车速为29.5 km/h,怠速时间占循环总时间的18.8%。对应的发动机台架工况为基于时间的发动机转速和扭矩均在变化的瞬态工况,发动机转速范围为800~2 800 r/min,平均转速为1 500 r/min;负荷较低,最大工况扭矩为186 N·m,平均扭矩仅为31 N·m。图3为台架工况下的EGR冷却温度与EGR阀实际开度。可以看出,EGR冷却器出口废气温度较低,最高温度为162℃,平均温度仅为103℃;EGR阀开度随发动机工况变化而变化,其开度范围为0~77%。

图4为台架工况下EGR废气中的HC浓度和烟度。可知,通过测量废气中的烟度排放能间接反映颗粒物排放值,废气中的HC浓度及烟度排放随发动机工况变化而变化,HC浓度及烟度峰值出现在发动机急加速工况,HC体积浓度峰值超过了5 000×10-6,废气中烟度值越大,颗粒物排放值也越大,烟度峰值超过了7 m-1,两者平均值分别为674×10-6和0.354 m-1。

2.3 积碳台架试验流程

EGR积碳试验台架搭建过程需确保发动机冷却液流量特性与整车状态一致。以体现城市道路上车辆实际使用状态为前提,在保证发动机台架试验高效运行的基础上,参照美国福特公司对EGR系统积碳试验考核的工程经验,构建EGR积碳试验循环,即分别由驾驶循环、停机热浸、起动和自然冷却工况组成。发动机运行900 s后,进行300 s的停机热浸,组成一个用时1 200 s的试验子循环;发动机运行264个子循环后,停机静置自然冷却12 h,即为一个EGR积碳试验循环(共100 h);共运行10个循环即1 000 h台架试验。每次循环结束后,利用特制的信号发生器测量冷态EGR阀的迟滞特性和闭环开启响应时间;测量发动机正常工作状态下所需最大EGR废气质量流量工况(转速和扭矩分别为3 000 r/min和110 N·m,EGR废气质量流量为70 kg/h)下的EGR冷却器进出口的废气压力、废气温度、冷却液温度,得到冷却器压降和换热效率,换热效率的计算方法见式(1)。积碳试验前、后的EGR系统部件分别装配在试验样车上,按照GB18352标准进行Ⅰ型排放试验,测量NOx、CO、HC、CO2及颗粒物污染物排放。

式中,Tgas.inlet和Tgas.outlet分别为冷却器进、出口废气温度;Tcoolant.inlet为冷却液进口温度。

3 试验数据与分析

3.1 EGR冷却器性能

在发动机试验台架上选取最大EGR废气质量流量工况点来分析冷却器性能变化。污垢层的产生阻碍了气体与壁面间的换热,使得冷却效率下降,同时污垢层减少了气体流动空间,增大了流动阻力。由图5冷却器效率和压降随时间的变化关系可知,随着时间的增加,冷却器内壁沉积的污垢层数量增加,冷却器废气进出口压降从初始状态的1.5 kPa增加到10.1 kPa,冷却效率从 80.1%到 52.0%,下降了28.1%。从两条曲线的斜率变化可以看出,在700 h前,斜率较大,之后逐渐平稳,这是因为开始时冷却器较洁净,发动机废气中的湿HC和碳烟颗粒易大多吸附在内壁面,此时污垢层的积聚占主导作用;随着时间延长,高温气体诱发积碳层自行燃烧,在废气气流作用下污垢层自行脱落,此时积碳层的降解作用增强,与积聚作用逐渐达到平衡,因此冷却器性能不再随时间持续恶化,而是在台架运行到700 h以后逐渐达到稳定、平衡。

3.2 EGR阀性能

EGR阀开环迟滞测量原理(图6):当信号发生器触发开关按下,驱动电压从A点基于时间序列线性增加到最大值4V后维持3s即减为零,此期间当监测到EGR自身的位置传感器信号开度为95%时(B点),立即将驱动电压降为开度为5%对应的驱动电压值(C点),然后再线性减小到零(D点),记录整个过程的驱动电压和EGR阀开度,对比EGR阀相同开度所需的驱动电压大小来分析EGR阀的迟滞特性。如EGR阀开启方向驱动电压越大,则开启过程的迟滞特性越大;EGR阀关闭方向驱动电压越小,则关闭过程的迟滞特性越大。由图6可知,随着驱动电压的增加,EGR阀开度也相应增大,但是两者之间为非线性关系。由图7可以看出,驱动电压随台架运行时间变化而变化。EGR开启方向,90%开度的驱动电压从2.11 V到3.75 V,增大了78.6%,从而EGR阀开启过程的迟滞特性显著增大;EGR关闭方向,90%开度的驱动电压从0.45 V到0.14 V,减少了68.9%,因而EGR阀关闭过程的迟滞特性也明显变大。随着台架运行时间的增加,湿HC和固态颗粒物不断沉积在EGR阀内表面形成污垢物,由于污垢物具有一定的粘性,尤其是粘结在EGR阀运动副表面的厚度越大,EGR阀开启阻力越大;另外EGR阀执行机构受高温废气及长时间频繁动作影响会出现一定程度的老化,从而导致所需驱动电压增大;关闭过程则恰恰相反,在回位弹簧和驱动电压作用下EGR阀关闭,污垢层产生粘结阻力越大,则驱动电压越小,最终使得EGR阀开启和关闭两过程的迟滞特性均变大。

图8给出了利用特制的信号发生器测量基于EGR阀位置信号闭环控制下的从零到90%开度的响应时间(T90),信号发生频率为200 Hz。随着发动机台架运行时间的增加,EGR阀迟滞特性逐渐增大,从而使得EGR阀闭环开启响应时间变慢。从图9可以看出,T90随积碳时间的增加而变大,从初始状态下的110 ms到300 ms,响应时间增大了173%。

3.3 整车排放性能影响

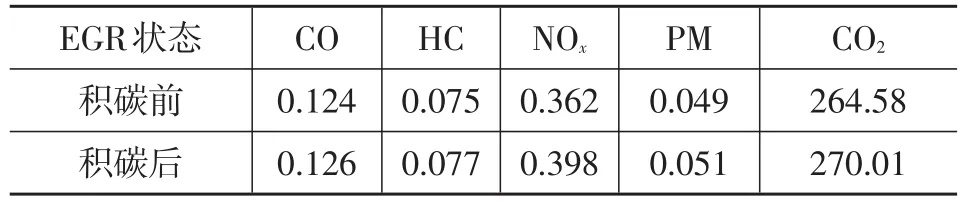

为进一步考察EGR系统积碳对整车排放的影响,将积碳试验前、后EGR系统部件分别安装在试验样车上,进行整车NEDC循环排放测试。EGR冷却器积碳导致其换热效率降低,EGR废气温度升高,使得进气充量的温度升高,节流损失增大,新鲜进气充量相应有所减少,过量空气系数减小,混合气温度增高使滞燃期有所缩短,燃烧最高温度增高[7];EGR阀积碳及老化导致迟滞效应增大,从而导致发动机工况突变过程中EGR率控制响应滞后。表2所列为EGR系统积碳试验前、后整车样车上进行的排放测试结果。通过对比可以看出,积碳试验后的整车排放结果均有所恶化,NOx和PM排放增大9.9%和4.1%,其它污染物排放结果增大2%左右。

表2 EGR积碳前、后整车排放测试数据 g/km

4 结束语

a.基于车辆在城市道路上真实的行驶工况,针对EGR系统积碳,设计了一套发动机台架试验流程。

b.随着台架试验时间的增加,最大EGR流量工况下冷却器换热效率从80.1%下降到52.0%,废气压力损失从1.5 kPa增大到10.1 kPa;EGR阀迟滞特性逐渐增大,导致T90从110 ms增大到300 ms。

c.EGR系统积碳试验前、后的整车排放结果表明,积碳将导致整车污染物排放恶化,NOx和PM排放值增大了9.9%和4.1%。

d.在进行EGR系统部件的设计与改进时,需考虑积碳对其性能的影响,以保证发动机全寿命周期内的排放满足标准限值要求。

1 张振东,褚超美,周萍.增压直喷柴油机EGR控制系统设计.汽车工程,2004,26(2):136~138.

2 陈群,刘巽俊,李骏,等.车用柴油机冷EGR系统的试验研究.汽车工程,2001,23(6):392~395.

3 Zhan R,Eakle S,Miller J,etal.EGR System Fouling Con⁃trol.SAE Paper 2008-01-0066.

4 Mohamed Salam Abd-Elhady,Mohammad Reza Malayeri, Hans Müller-Steinhagen.Fouling Problems in Exhaust Gas Recirculation Coolers in the Automotive Industry.Heat Transfer Engineering,2011,32(3/4):248~257.

5 侯鉴龙,倪计民.EGR冷却器积碳机理研究.车用发动机, 2008,176:1~4.

6 Anthony J.Heavy duty OBF-EGR System.SWRI Internal Report,2007.

7 朱瑞军,王锡斌,冉帆,等.EGR和冷EGR对柴油机燃烧和排放的影响.西安交通大学学报,2009,43(9):23~26.

(责任编辑晨 曦)

修改稿收到日期为2015年3月1日。

Bench Test Study of Fouling on Cooled EGR System in Urban Road Driving

Huang Dejun,Zhu Hongguo,Tian Maojun,Wu Chenbo,Tang Bo,Luo Hongwei

(China Automotive Engineering Research Institute Co.Ltd)

EGR fouling engine bench test is designed based on the urban road traffic conditions and is subjected to 1000 hours engine test to investigate the effect of EGR system fouling on the vehicle emission performance.Results show that with the increase of engine test duration:EGR cooler thermal efficiency declines gradually while the exhaust pressure loss increases,and both of them gradually become stable after 700 hours;EGR valve hysteresis characteristics increase and the closed-loop response time slows down gradually;EGR system fouling would lead to the deterioration of vehicle emissions,especially for NOX and PM emissions.

Engine,Cooled EGR,Carbon deposit,Bench test

发动机 冷却式EGR 积碳 台架试验

U464.134+.4

A

1000-3703(2015)07-0038-04

——会偷偷侵蚀你的发动机!