橡胶悬架用橡胶弹簧疲劳寿命预测方法研究

刘建勋邹波彭立华吴明珠张亚新陈柏松

(1.株洲时代新材料科技股份有限公司;2.清华大学)

橡胶悬架用橡胶弹簧疲劳寿命预测方法研究

刘建勋1,2邹波1,2彭立华1吴明珠1张亚新1陈柏松1

(1.株洲时代新材料科技股份有限公司;2.清华大学)

橡胶弹簧的疲劳寿命直接反映出橡胶悬架的疲劳寿命。介绍了一种预测橡胶弹簧疲劳寿命的试验方法。该方法通过试车场道路试验里程对试验室台架疲劳试验次数进行标定,根据橡胶弹簧的刚度损失率,分析出台架疲劳试验次数与道路试验里程之间的关系,进而根据对橡胶弹簧台架疲劳试验效果的评价来预测其疲劳寿命。通过试验验证了该预测方法的可行性。

1 前言

橡胶悬架是一种新型的悬架系统,其弹性元件为金属与橡胶硫化而成的橡胶弹簧。与钢板弹簧相比,橡胶弹簧具有自重轻、刚度可变、承载能力强以及免维护等优点,但是橡胶悬架的疲劳寿命较难准确且简易地判断,是值得各主机厂研发机构探索的一个方向。

在利用疲劳寿命图法判断橡胶弹簧实际使用寿命时,因受限于橡胶材料本身特性,硫化橡胶在多应力条件下的MINER疲劳累积法则并不适用于疲劳寿命的判断[1],所以橡胶弹簧疲劳寿命的判断主要通过在试车场实地测试或采用台架疲劳试验来完成。但单独采用试车场试验则试验周期长、成本高[2],而采用台架疲劳试验则对加载次数和加载形式较难把握。

针对上述问题,本文提出一种确定橡胶弹簧台架疲劳寿命预测方法。该方法通过橡胶弹簧刚度损失率标定试车场道路试验里程和试验室台架疲劳试验次数,确定台架疲劳试验次数与道路试验里程之间的关系,进而根据台架疲劳试验次数来预测实际道路测试里程,达到预测橡胶弹簧疲劳寿命的目的,并通过实例验证了该方法的可行性。

2 疲劳寿命预测方法

2.1 试验方法

橡胶弹簧的主要作用是承载、隔振和缓冲,刚度特性是其关键特性之一。目前,橡胶弹簧的基本结构有压缩型和压剪复合剪切型2种,前者主要用于承受较大载荷,后者则用于需要提供较大挠度或位移的场合[3]。针对橡胶悬架系统,为获得更好的承载性和稳定性,通常将剪切型橡胶弹性元件设计为对称结构,并将压缩型橡胶弹性元件布置在其中间位置,共同组成复合橡胶减振系统,如图1所示。

本文结合整车使用要求、橡胶弹簧的承载能力及整车的动挠度,设定如下判定指标:若橡胶弹簧未发生疲劳破坏,取其垂向静刚度损失率ΔK>20%为判定产品疲劳失效的临界值,ΔK计算式为:

式中,K1、K2分别为橡胶弹簧疲劳试验前、后的静刚度。

在台架疲劳试验或道路试验完成后,将对橡胶弹簧的垂向静刚度损失率进行分阶段检测,若垂向静刚度损失率能满足设计要求,即认为寿命达到设计要求。制定的试验流程如图2所示。

因为本文的目的是根据台架疲劳试验次数来推断实际道路试验的里程数,所以必须选择在同一试验条件下,针对2组初始垂向静刚度较接近的橡胶弹簧分别进行台架疲劳试验和实车道路试验对比,以保证推断结果的准确性。

试验时,试验载荷采用主机厂提供的实测随机载荷谱,并设计专用的试验工装模拟悬架实际装车状态,加载频率为1~2 Hz。试验中不设定加载次数,每完成20万次加载后检测产品外观是否发生疲劳破坏,若无破坏产生则对其进行垂向静刚度检测,并计算产品的垂向静刚度损失率,若检测的垂向静刚度损失率达到20%,则试验停止。最后通过检测出的试验数据对台架疲劳试验次数与刚度损失率进行拟合,同时也对道路试验里程数与静态刚度损失率的关系进行拟合,以此来标定台架疲劳试验次数与道路试验里程数之间的对应关系。

2.2 试验过程与分析

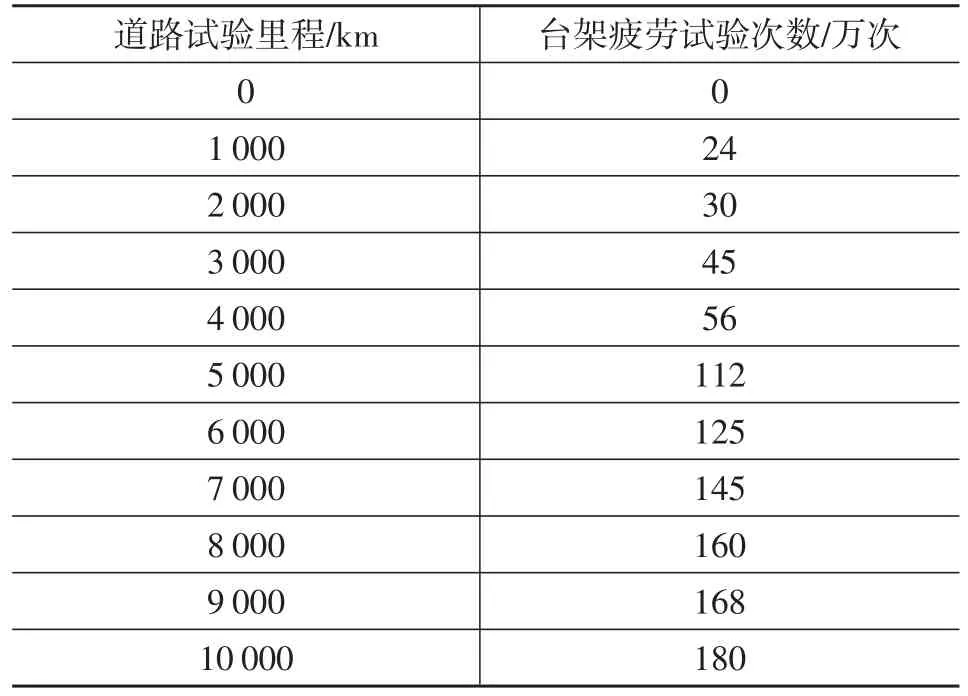

按照上述试验方法,选取2套初始垂向静刚度相近的橡胶弹簧分别进行台架疲劳试验与实车道路试验,试验结果如表1和表2所列。

表1 台架疲劳试验橡胶弹簧检测结果

表2 实车道路试验橡胶弹簧检测结果

由表1可知,在台架疲劳试验过程中,当加载至200万次后,橡胶弹簧外观良好,最大垂向静刚度损失率为13.2%,未发生疲劳破坏。根据表1中数据可拟合得到垂向静刚度损失率与台架疲劳试验次数之间的关系为:

式中,y1为垂向静刚度损失率;x1为台架疲劳试验次数。

由表2可知,在道路试验过程中,当实车运行10 000 km后,橡胶弹簧外观良好,最大垂向静刚度损失率为12.1%,产品未发生疲劳破坏。根据表2中数据可拟合得到垂向静刚度损失率与实际道路试验里程之间的关系为:

式中,y2为垂向静刚度损失率,x2为道路试验里程。

台架疲劳试验次数、实际道路试验里程与静态刚度损失率之间的关系如图3所示。

由图3可看出,垂向静刚度损失率与台架疲劳试验次数是一一对应的,垂向静刚度损失率与道路试验里程也是一一对应的,通过这2个对应关系,再结合式(2)和式(3)即可得出道路试验里程与台架疲劳试验次数之间的对应关系,如表3所列。

表3 道路试验里程与台架疲劳试验次数对应关系

同理可以得到道路试验里程与台架疲劳试验次数关系为:

式中,X为道路试验里程;Y为台架疲劳试验次数。

图4为道路试验里程与台架疲劳试验次数关系曲线。

图4直接反映出道路试验里程与台架疲劳试验次数之间的对应关系,即通台架疲劳试验次数可预测出该橡胶弹簧在实车试验过程中能承受的行驶里程。因此,可以间接地通过台架疲劳试验次数预测出橡胶悬架道路试验里程,即橡胶悬架疲劳寿命。

3 疲劳寿命预测方法验证

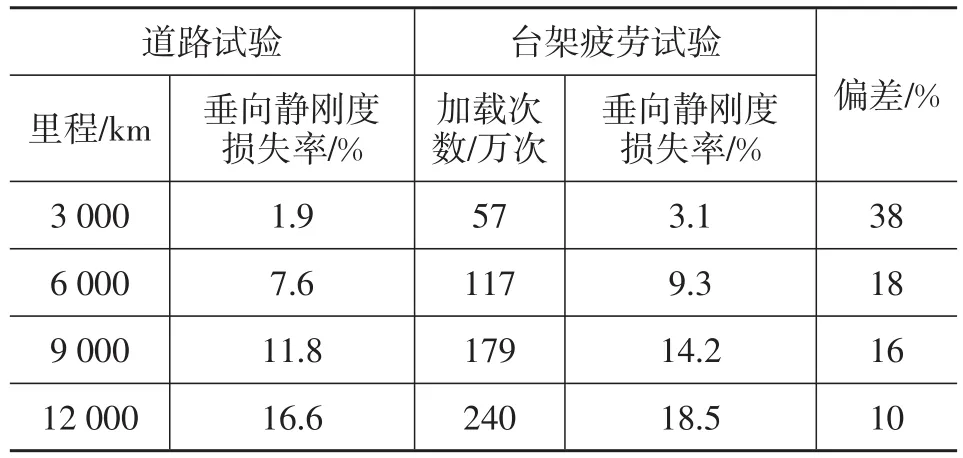

为验证该疲劳预测方法的可行性,试制了2套初始垂向静刚度非常相近的橡胶悬架进行验证试验。首先针对1套橡胶悬架进行道路试验,当试验里程分别达到3 000 km、6 000 km、9 000 km和12 000 km时测量橡胶弹簧垂向静刚度损失率。同时,针对此4个试验里程节点,按照式(4)计算出对应的台架疲劳试验次数,分别为57万次、117万次、179万次和240万次。然后针对另一套橡胶悬架进行台架疲劳试验,当台架疲劳试验次数分别达到57万次、117万次、179万次和240万次时测量橡胶悬架的垂向静刚度损失率。2种试验结果对比如表4所列。

表4 2种试验的垂向静刚度损失率对比结果

由表4可知,台架疲劳试验的垂向静刚度损失率与道路试验得到的数据基本吻合,尤其是道路试验里程越长,垂向静刚度损失率偏差比值越小,说明在行驶里程或台架疲劳试验次数越多时,采用上述方法进行橡胶弹簧疲劳寿命的判断越准确,同时也证明了该疲劳寿命预测方法的可行性。

4 结束语

本文以垂向静刚度损失率为依据,得到橡胶弹簧台架疲劳试验次数与道路试验里程之间的对应关系,从而可通过台架疲劳试验对橡胶弹簧的疲劳寿命进行预测。通过验证试验表明,随路试里程和台架疲劳试验次数的提高,台架疲劳试验和道路试验过程中橡胶弹簧的垂向静刚度损失率越接近,表明可通过垂向静刚度损失率标定出台架疲劳试验次数或道路试验里程数范围,同时也证明了所提出的疲劳寿命预测方法的可行性。

1 左田哲彦.橡胶的疲劳与破坏-关于机理与配方设计.橡胶译丛,1981.

2 王霄锋.汽车零部件耐久性试验室内模拟研究.北京:清华大学,1990.

3 张亚新,刘建勋,黄友剑,等.新型复合橡胶悬架变刚度承载特性的研究.汽车技术,2011(5):20~22.

(责任编辑文 楫)

修改稿收到日期为2015年3月1日。

改进模型中,由于考虑到摩擦锥面间摩擦因数在同步器工作过程中并不维持一个恒定值,且其与主、被动端实时转速差Δω之间存在函数关系,则式(8)被修正为:

将同步器试验时相关参数的数值分别输入到传统模型和改进模型中,得到仿真结果与试验结果对比如图7所示。

从图7可看出,在同步过程中,传统模型得到的转速差变化曲线以直线形式下降,这是由于接合齿圈受到的摩擦转矩数值不变,其转速呈线性变化;改进模型得到的转速差变化曲线下降斜率逐渐增大,这是由于不断增大的锥面摩擦因数导致接合齿圈受到的摩擦转矩数值不断增加。通过与实际台架试验结果对比可知,考虑了摩擦因数变化的改进模型得到的换挡时间更贴近真实值,能够更好地反映同步器工作过程。

5 结束语

通过对变速器同步器工作过程进行的台架试验发现,在同步器同步过程中,摩擦锥面间摩擦因数并不是定值,而是与转速差变化呈指数函数关系。据此在Matlab/ Simulink环境下建立了视该摩擦因数分别为定值和变化量的2种动力学仿真模型,比较了2种模型分析结果的差异。通过仿真结果与试验数据的对比,验证了考虑摩擦因数变化的仿真模型能够更准确地反映同步过程的真实情况,更有利于同步器各工作参数的精确计算。

参考文献

1 Hua Huang,Sebastian Nowoisky,René Knoblich,Gühmann C.Modeling and Testing of the Hydro-Mechanical Synchro⁃nization System for a Double Clutch Transmission.Proceed⁃ings of the 9th International Modelica Conference.2012.

2 陈震,钟再敏,章桐.基于ADAMS的同步器同步过程仿真分析.汽车工程,2011,33(4):340~344.

3 Häggström D,Nordlander M.Development of a Program for Calculating Gearbox Synchronization.Sweden:Luleå Uni⁃versity of Technology.2011.

4 Majid Feiz.Development of friction compensation control and application to fuel valve control systems.Tehran:Iran University of Science and Technology,2005.

5 任书坤.我国汽车变速器同步环用材料的现状及发展趋势.汽车技术,1993(10):44~46.

6 Description of the FZG SSP 180 Synchronizer Testing Ma⁃chine.Zahnradfabrik Friedrichshafen AG.

7 张涛.基于电液比例阀的大功率AT换挡品质控制:[学位论文].北京:北京理工大学,2012.

(责任编辑文 楫)

修改稿收到日期为2015年3月31日。

Research on Fatigue Life Predication Method for Rubber Suspension Spring

Liu Jianxun1,2,Zou Bo1,2,Peng Lihua1,Wu Mingzhu1,Zhang Yaxin1,Chen Baisong1

(1.Zhuzhou Times New Material Technology Co.,Ltd;2.Tsinghua University)

Fatigue life of rubber spring directly reflects that of rubber suspension.A test method to predicate fatigue life of rubber spring is introduced in this article.In this method,number of laboratory bench test is calibrated by road test mileage on proving ground.According to the loss rate of stiffness of rubber spring,the relationship between the bench test number and road test mileage is analyzed and the fatigue life of rubber spring is predicated by evaluation of bench test results of rubber spring.Feasibility of this predication method is proved by test.

Rubber suspension,Rubber spring,Fatigue life,Bench test

橡胶悬架 橡胶弹簧 疲劳寿命 台架试验

U463.33+4.5

A

1000-3703(2015)07-0042-04