载货汽车传动系统扭转共振问题研究

张国栋 王明正

(中国第一汽车股份有限公司技术中心)

载货汽车传动系统扭转共振问题研究

张国栋 王明正

(中国第一汽车股份有限公司技术中心)

针对载货汽车传动系统异响现象进行分析,确定该现象为传动系统扭转共振造成的。采用常用措施进行故障排除未彻底解决问题。从理论计算出发,利用AMESim软件模拟分析引起传动系统扭转共振的因素,确定改进方向;优化离合器扭转减振器刚度特性。通过实车验证证明该优化措施有效,异响现象消失,传动系统扭转共振问题消除。

载货汽车会经常出现传动系统异响的问题,尤其是长轴距时更为显著。某载货汽车在40~60 km/h车速范围内用5挡加速时传动轴明显存在异响,表现为传动轴轴管传出响亮的金属敲击声音,该问题较为普遍。根据以往试验结论,考虑为传动系统出现扭转共振问题。

1 现场分析

首先从产品一致性问题考虑。现场分析异响声音主要是从变速器后第1节传动轴部位发出的金属敲击声;发生的工况是4挡加速时发动机转速为1 600 r/min,5挡加速时发动机转速为1 200~1 500 r/min,6挡加速时发动机转速为1 000~1 200 r/min。

针对此故障现象,维修人员采取如下故障排除处理措施,但均未彻底解决故障。

a.检查传动轴动平衡并在花键处涂润滑脂;

b.检查及重新调整主、从动齿轮间隙;

c.在传动轴吊架固定处垫减振胶以降低传动轴倾斜度;

d.检查花键与花键槽配合间隙;

e.更换加强型传动轴;

f.同类型车辆进行传动轴相互对调;

g.将传动轴进行包裹;

h.在传动轴轴管内加入填充材料。

排除产品一致性问题后,针对该问题进行传动系统专项测试试验。对转速波动信号、扭矩波动信号、噪声信号和加速度信号进行转速跟踪谱分析,在转速波动信号和扭矩波动信号的转速跟踪谱中提取阶次曲线,对噪声信号和加速度信号做选定转速范围内的总值曲线分析,结果如图1所示。可知,加速过程中变速器输出轴的转速波动相对于发动机转速波动被明显放大,尤其是在1 200~1 600 r/min转速范围内其转速波动特别大。所以,判断该车传动系统在1 200~1 600 r/min转速范围内出现扭转共振问题,该转速范围与传动系统出现异响时的转速范围一致。通过试验确认传动系统扭转共振是产生异响的主要原因,发动机扭矩波动是异响的激励条件。解决异响问题应从合理匹配传动系统扭转振动特性、降低发动机扭矩波动等方面考虑。

2 理论分析

2.1 计算参数

以该载货汽车传动系统为研究对象,利用AMES⁃im软件建立系统模型(图2)进行模拟分析。传动系统模型为刚柔混合模型,将传动系统中的传动部件简化为多个刚体,传动轴和半轴为柔性体,整车平动质量等效为当量转动惯量。模型中各部件的参数、硬点位置、三维模型和性能曲线(图3)按实际结构确定,其中活塞平动质量为1.6048264 kg,整车整备质量为6 370 kg,模型坐标系与整车坐标系一致,即以整车坐标系的原点为原点,沿水平方向向发动机后方为X轴正向,水平向右为Y轴正向,垂直向上为Z轴正向。

2.2 计算工况

合理匹配传动系统可以有效避免共振或减轻共振,而通过对传动系统模态频率进行优化,可以找出减轻扭转共振的有效措施。

根据问题现象,以5挡工况为基准进行优化计算,所有变量初始取值为1,相对取值范围为(-10%, 10%)。以传动系统第2阶固有频率为优化目标进行灵敏度分析,结果见表1(按频率影响效果由强到弱排序)。

表1 灵敏度分析结果

由表1可知,为了降低传动系统扭转振动固有频率,采用降低离合器扭转减振器刚度措施的效果最明显,其次依次为采用增加变速器输出轴总成惯量、增加从动盘惯量、增加差速器总成转动惯量、降低左右半轴刚度等措施。

为了研究除降低离合器扭转减振器刚度以外的其它减轻扭转共振措施,在离合器扭转减振器刚度不变的情况下,将其它优化变量依照灵敏度分析结果降低或增加10%,获得系统的固有频率为42.9 Hz(原传动系统固有频率为45 Hz),而单独降低离合器扭转减振器刚度10%获得系统的固有频率为43.0 Hz。可知,对传动系统的关键部件进行优化能够获得和采用降低离合器扭转减振器刚度的措施相接近的效果,但对传动系统关键部件的改动必然会造成传动系统可靠性及燃油经济性等方面的不利影响,而传动系统关键部件的优化涉及专业较广且边界条件不易确定,在此不再进行深入研究。因此,降低传动系统扭转振动固有频率最为简单直接的方案是降低离合器扭转减振器刚度。

3 改进方案

3.1 离合器特性定义

由于载货汽车传动系统是由多个集中质量体和弹性轴组成的扭转振动系统,本身有一系列的固有频率,因此在行驶过程中产生的偶然性激励频率与传动系统扭转振动频率吻合时将产生系统共振。离合器扭转减振器(图4)的作用就是将发动机与传动系统的共振频率转移到常用转速外,消除载货汽车传动系统的主要低频扭转振动并降低变速器和主减速器的齿轮噪声,消减怠速时的扭振和噪声,缓和非稳定工况下的冲击载荷。

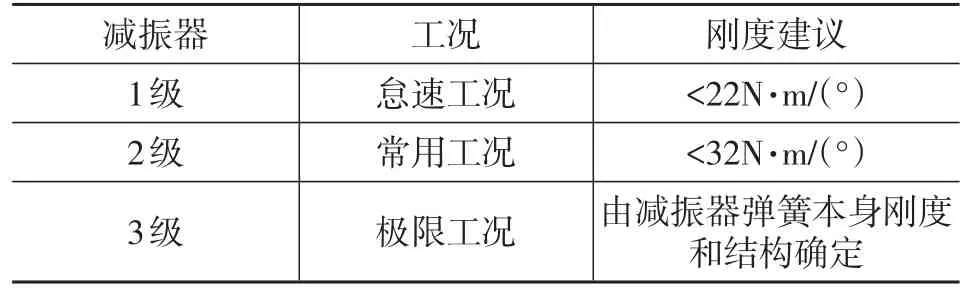

原车离合器扭转减振器为单级线性减振器,无法对应发动机的多种运行工况,因此导致传动系统发生共振。通过对标其它离合器产品,对原有离合器扭转减振器进行优化,采用多级刚度对应整车多种工况。离合器由1级减振优化为3级减振,第1级为怠速级,角刚度最小,传动系统的固有频率(低于发动机怠速转速的激振频率)最低,其对应发动机怠速工况,可以消除空挡时变速器齿轮冲击噪声;第2级为主减振级,角刚度中等,传动系统固有频率(低于发动机常用工作转速的激振频率)适中,对应发动机常用工况;第3级为大扭矩减振级,角刚度最大,用于载荷急剧变化阶段(如猛抬离合器踏板使汽车起步、应急制动等),以缓和传动系统的极大瞬时动载荷。通过对现有传动系统进行优化分析,从NVH角度对离合器扭转减振器刚度提出性能要求,见表32。

表2 离合器扭转减振器刚度要求

3.2 离合器改进方案

综合考虑结构、性能、成本等因素,且原离合器能够满足传动能力要求,所以仅针对导致共振的扭转减振器结构进行优化,采用多级、广角减振器。优化后离合器性能参数见表3。

表3 优化后离合器性能参数

3.3 扭转减振特性分析

对优化后离合器进行扭转减振特性分析。

a.怠速级评价

对怠速工况的传动系统进行模态分析,获得系统模态频率,如表4所列。可见,怠速工况模态频率对应的发动机转速远低于怠速工况转速,故扭转减振器怠速级匹配合理。

表4 怠速级模态分析

b.主减振级评价

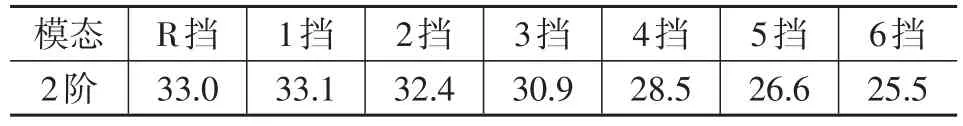

对变速器不同挡位进行扭转模态分析,输入离合器第2级刚度,获得各挡位传动系统模态频率分布,如表5所列。

表5 主减振级模态频率 Hz

5挡振型如图5所示,其对应发动机转速为798 r/min。

系统第2阶模态为扭转模态,各个挡位的共振转速范围在750~1 000 r/min范围内,可以接受。与原扭转减振器方案相比(刚度320N·m/(°)),可知新方案离合器扭转刚度设计更加合理。

c.大扭矩减振级评价

对变速器不同挡位进行扭转模态分析,输入离合器第3级刚度,获得各挡位传动系统模态频率分布如表6所列。

表6 大扭矩减振级模态频率 Hz

结合发动机外特性曲线可知,在正常加速和匀速行驶工况下,发动机输出扭矩(最大扭矩531 N·m,转速1 500 r/min、)一般不会超过579 N·m(离合器2级刚度极限扭矩),故第3级刚度一般为冲击工况的保护作用,此处不做详细分析。

3.4 方案结论

通过对离合器改进后的传动系统进行扭转振动分析可知,搭载新方案离合器能够有效降低传动系统共振频率(怠速级和主减振级),怠速模态8.8 Hz、主减振模态低于33 Hz(转速低于990 r/min),新方案离合器扭转减振性能设计合理。

4 试验验证

通过将存在传动系统异响的样车换装改进后离合器,在同一试验工况,对比测量离合器改进前、后的传动轴附近噪声,结果如图6和图7所示。可知,对于整车5挡加速工况,在传动轴发生异响的转速范围内,离合器改进后较改进前传动轴近场噪声明显减小,整车无传动轴异响现象。

1 余志生.汽车理论.北京:机械工业出版社,2006.

2 付永领,祁晓野.AMESim系统建模和仿真.北京:航空航天大学出版社,2006.

3 王望予.汽车设计.北京:机械工业出版社,2000.

4 徐石安,江发潮.汽车离合器.北京:清华大学出版社,2005.

5 何耀华.汽车试验学.北京:人民交通出版社,2005.

(责任编辑晨 曦)

修改稿收到日期为2015年3月1日。

Research on Torsion Resonance of Truck Transmission System

Zhang Guodong,Wang Mingzheng

(China FAW Co.,Ltd R&D Center)

Abnormal noise from truck transmission system is analyzed,and it is found that this abnormal noise is caused by torsion resonance of the transmission system,which can’t be eliminated by common troubleshooting measures.We address this issue from theoretical calculation,and apply AMESim software to simulate and analyze the factors which cause torsion resonance,then optimize stiffness characteristic of clutch torsional damper.This optimization is proved effective by vehicle test,abnormal noise disappears,and torsion resonance of transmission system is eliminated.

Truck,Transmission system,Torsional resonance

载货汽车 传动系统 扭转共振

U462.2

A

1000-3703(2015)07-0001-03