某SUV车型前端结构对冷却模块风量和内流阻力的影响分析

袁侠义 彭丽娟 陈林 林铁平

(广州汽车集团股份有限公司汽车工程研究院)

某SUV车型前端结构对冷却模块风量和内流阻力的影响分析

袁侠义 彭丽娟 陈林 林铁平

(广州汽车集团股份有限公司汽车工程研究院)

采用计算流体力学(CFD)软件CCM+对某汽车前端结构进行了参数化分析。通过提高冷却气流利用率和改善发动机舱内部气流流动,寻找到兼顾前端模块冷却流量和整车气动阻力要求的最优前端参数。经气动风洞试验和热环境风洞试验验证表明,该优化结果可行。指出,运用CFD分析优化可以在汽车设计前期介入,通过对比不同方案提升整车的综合性能。

1 SUV车型前端结构对内流阻力和冷却风量的影响

提高发动机燃烧效率、减少动力传递损失、减少整车行驶阻力等是汽车节能环保研究的重要方向。气动阻力是整车行驶阻力的主要组成部分[1],特别是汽车行驶速度超过80 km/h后,气动阻力占整车行驶阻力50%以上。

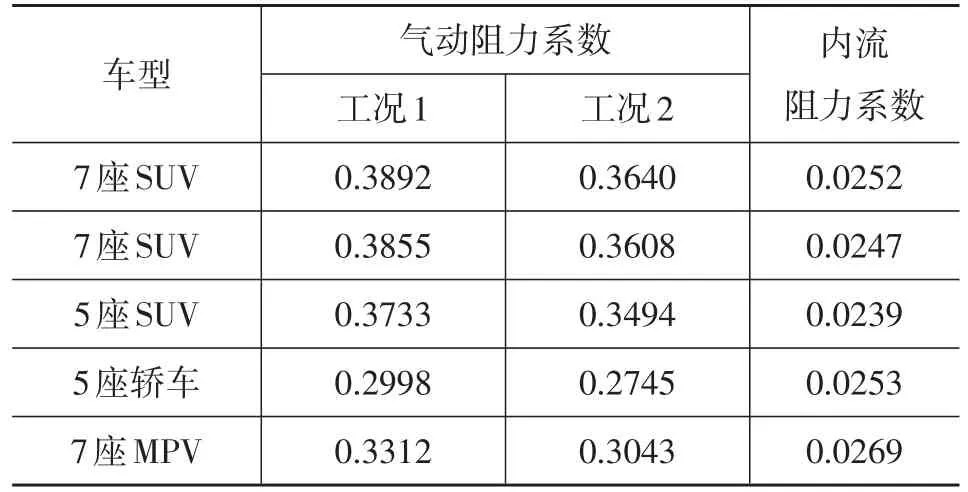

较为传统的降低气动阻力的方法是整体优化造型及车底部气流,对于内流阻力的分析主要考虑发动机舱热管理的需求。通过大量的试验数据发现,合资品牌车型通过格栅进入发动机舱的气流所产生的内流阻力系数在0.022~0.032之间,内流阻力一般占整车阻力的6%左右(如表1所示,共包括5款车型在风洞中的试验数据,测试工况1为原始状态,工况2为封闭上下格栅状态)。若车型的内流占比超出平均水平,表明该车型的前端参数设计未达到最优[2]。而且发动机舱热管理不是单纯依靠格栅开口不断加大去满足散热需求,而是需求的冷却风量达到设计要求即可,过多的冷却风量还会带来反作用(发动机舱过冷也会增加油耗)[3]。

表1 部分合资品牌车型的内流阻力系数统计

本文综合考虑冷却模块风量和整车气动阻力,对某SUV车型前端结构进行参数优化,主要包括格栅饰条截面、密封导流罩、格栅通风区域、冷却模块性能、主动格栅等设计参数。

2 整车外流场计算中常用的数学模型

2.1 基本方程和湍流模型

用于整车空气动力学性能CFD模拟分析的三维流场可以看作是不可压缩流场,而复杂的车身表面和发动机舱内部会产生大量气流分离[4],各基本控制方程表示如下。

连续方程:

动量方程:

湍流模型种类繁多,在对内流场模拟时应用较多的是RNG k-ε湍流模型。在RNG k-ε模型中,通过大尺度运动和修正后的粘度项体现小尺度的影响,可将小尺度运动从控制方程中移除。在对Navier-Stokes方程进行雷诺时均化处理时,引进了新的变量项(雷诺应力项)。为使方程组封闭,必须对雷诺应力做出某种假定,在大量试验的基础上推导出雷诺应力方程如下[5]。

湍流动能κ方程:

湍流动能耗散率方程:

2.2 整车建模及边界条件设置

由于主要研究前端结构参数对流量和气动阻力的影响,计算模型需要采用整车模型,包括车身、外饰件、动力总成、发动机舱内电子电器件、下车体以及底盘件等[6]。其中面网格划分基本尺寸为8 mm,格栅和前端模块等对流动影响较大的区域需要保留大于2 mm的设计细节,面网格尺寸为2 mm,图1为车头部分的面网格划分。

计算域为一个围绕整车的长方体,根据汽车外流场的特点、计算经验和计算成本,选择计算域的大小为:入口距车身前端3倍车长,出口距车身后端7倍车长,总高度为4倍车高,总宽度为7倍车宽,如图2所示。整个计算流域生成trim空间网格,在车身表面划分3层棱柱网格以满足壁面函数的需求[7],精确模拟汽车表面的附面层,如图3所示。

冷却模块采用多孔介质模型,散热器风扇采用MRF模型,计算边界条件设置见表2。

表2 计算边界条件设定

2.3 项目难点描述

在开发某款SUV车型的概念设计阶段,对3种常规检查工况(表3中的低速爬坡、高速平坦、高速爬坡工况)进行了一维仿真分析,如表4所示,发现散热器的出水温度在高速爬坡工况下出现超标现象,初步分析为高速爬坡工况冷却风量偏小,冷却系统散热能力不足。

单纯加大格栅开口会造成气动阻力过大,影响油耗。通过对比封闭格栅计算模型发现,其内流阻力系数为0.035,内流阻力占整车气动阻力约9.5%,占比偏大,经验判断可能前端存在流动混乱或泄漏情况,使进入格栅的气流利用率偏低。

表3 某SUV车型3种工况描述

表4 3种工况的一维仿真分析结果

3 冷却模块风量和整车气动阻力联合优化

3.1 格栅饰条截面优化方案分析

格栅饰条的截面形状会影响气流通过格栅的压力损失。原设计方案的格栅饰条截面如表5的方案A所示,迎风面为平面设计,不利于气流流动。通过借鉴空气动力学基本研究得知,大致为水滴状或机翼状是最有利于引导气体的形状[9],如表5中的方案B。

表5 两种不同格栅截面示意

通过对比图4的矢量分布发现,方案B的截面有利于气流流动,格栅前、后未出现过多的气流分离和混流。而方案A的截面,在气流到达格栅后出现明显的气流分离,在格栅前、后方都形成混流区域。从图5截面压力可以明显看出,方案B的栅格前、后压力损失小,方案A的格栅前、后压力损失较大。

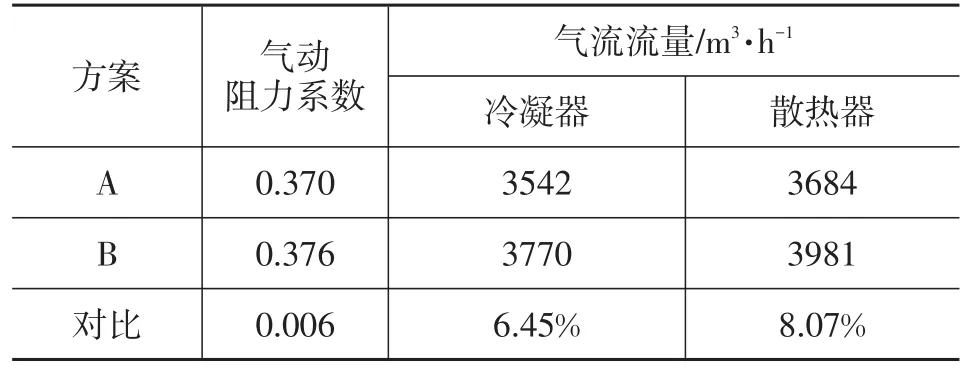

对比方案A、B散热器和冷凝器的气流流量发现,冷凝器的气流流量增加约6.45%(见表6),散热器的气流流量增加8.07%,格栅饰条的截面优化主要是通过优化前格栅的前、后压力损失来增加进入格栅的总风量,从而提高前端模块冷却风量的。

表6 优化流量和气动阻力系数对比

3.2 导流罩优化方案分析

气流进入格栅后受到前端模块的阻碍,部分气体会分流到前端模块的两侧,未经过散热器,造成冷却气流利用率过低。为了改善流动性可以加装导流罩,导流罩会覆盖前端模块区域,尽量把通过格栅进入发动机舱的气流都聚集通过前端模块,提高散热器的冷却风量。

加装导流罩后,从图6和图7的分析结果可见,气流到达前端模块的速度明显增加,从冷凝器和散热器的气流流量前后对比(表7)可知,冷凝器气流流量增加6.6%,散热器气流流量增加4.3%,而且加装导流罩后通过引导前端模块前部的气流顺畅流动,减少了混流,整车气动阻力系数也降低了0.004。

表7 优化导流罩前、后气流流量和气动阻力系数对比

3.3 格栅开口区域优化方案分析

格栅开口大小对内流阻力的影响很大,通过数据积累发现,格栅开口大小和冷却模块得到的冷却风量不成正比,因为格栅开口两侧的压力损失小,会带走较多的冷却风量,造成格栅进入的冷却风量利用率低。

一般会对格栅开口两侧进行封闭处理,两侧气流会集中流过前端模块,既能增大前端模块的冷却流量,又能优化内流阻力。一般以冷却模块Y向距离决定格栅开口的Y向边界,封闭格栅两侧如图8所示。其中,原始状态2为前述优化后状态。

从图9的关键截面流速分布云图可知,封闭格栅两侧前的气流流速大,直接流到发动机舱内部;封闭格栅两侧后,进入格栅的气流会集中到冷却模块上,并配合加装的导流罩,能很好的抑制前端乱流,提高冷却气流利用率。高速工况下,封闭格栅两侧后冷凝器和散热器的气流流量相比原始状态分别提升5.6%和5.2%,如表8所示。

表8 优化格栅前、后气流流量和气动阻力系数对比

3.4 散热器总成优化方案分析

原始方案中散热器的选型和布置不能满足冷却性能设计要求,原因是散热器的Z向高度过小,风扇的抽吸能力较弱,下格栅的气流不能被散热器利用。

对散热器重新选型,增大Z向高度,冷却风扇设计成半径不同的对角线布置形式,如表9和图10所示。通过ECU控制开启和转速,以满足不同工况下的冷却流量要求。

表9 散热器尺寸对比

通过图11的关键截面云图可知,散热器Z向高度增大后,下格栅进气气流会受到风扇的抽吸作用,部分气流向上流动,经过散热器总成的重新布置,也改善了散热器前方和中冷器后方的漩涡,前端模块气流流动更顺畅,冷却气流利用率也大幅度提高。其中,图11的原始状态3表示前述优化后状态。

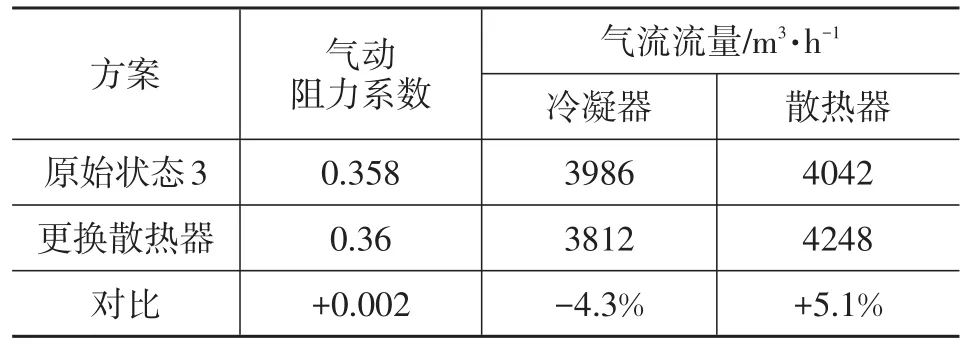

高速工况下,由于风扇对下格栅的抽吸作用,气流绕过冷凝器直接进入散热器,散热器冷却风量增大,冷凝器风量减少,而因为下格栅的进气量增大,虽然发动机舱内的乱流减少,但整车气动阻力系数增加了0.002,见表10。

表10 优化散热器前、后气流流量和气动阻力系数对比

3.5 综合优化方案试验验证

综合考虑总布置、制造工艺、项目开发时间和成本,最后确定优化方案包括:更换散热器、加装导流罩和封闭格栅两侧。对比前述优化前、后的整车状态可知,低速工况散热器气流流量增加11%,冷凝器气流流量增加0.7%;高速工况散热器气流流量增加15.3%,冷凝器气流流量增加7.6%。

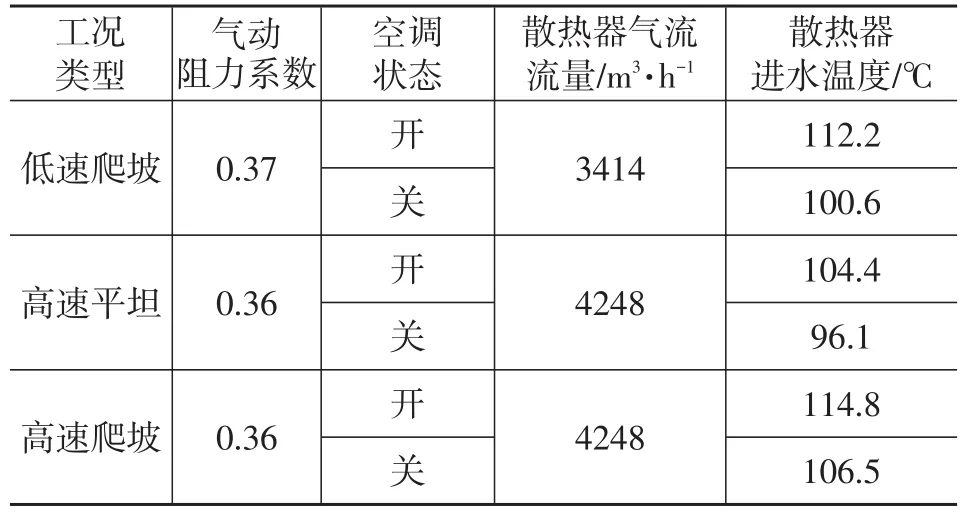

更换散热器,结合优化后的前端模块冷却风量进行了一维仿真分析,结果见表11。通过增加风量和提升散热器的散热效率,3个常规工况冷却性能都得到了改善,其中高速工况的冷却性能改善尤为明显,也解决了高速工况下的水温超标问题。

表11 一维计算散热器水温结果

对实施优化方案后的车辆进行了风洞试验和热环境模拟试验。风洞试验对优化后车型进行了80 km/h、100 km/h、120 km/h车速下的气动阻力测试,仿真和试验值对比如图12所示,误差在4%以内。从热环境模拟试验测量冷却模块的流量可知,低速工况散热器气流流量为3 224 m3/h,仿真和试验数据误差为5.6%,高速工况下散热器气流流量为4 017 m3/h,仿真和试验数据误差为5.4%;试验值偏低。分析原因为热环境风洞的流场稳定性较低,整车周围空气流动对结果有所影响,但一致性相同,说明优化结果可行。

3.6 主动格栅优化方案分析

冷却风量的设计主要保证高温高压环境下的汽车可靠性,但用户日常使用中会存在较多不同工况,例如低温天气的匀速行驶需要的冷却风量非常小,有时单纯关闭风扇的情况下进入发动机舱的冷空气也会远远超出冷却系统的需求量。冷却风量过量会使发动机难以达到最佳工作温度,过多的冷却气流会造成整车内流阻力过大。

主动格栅能根据汽车行驶工况改变进入格栅的冷却风量,保证发动机工作在最佳温度下,并降低内流阻力[10]。本次研究主要是加入上主动格栅后(布置方式见图13),全开启和关闭两种情况下的气流流量和阻力变化分析。

分析关键截面的空气流动分布(图14)表明,全开启状态下,气动阻力基本没有变化,冷却风量会有所降低,通过改变格栅开启后的位置能解决冷却风量降低的问题;全关闭状态下,冷却风量会大幅度降低,气动阻力也能降低0.02左右(表12)。其中,原始状态4为前述所有优化后状态。

表12 所有优化完成后气流流量和气动阻力系数对比

4 结束语

a.实施综合优化方案后,低速工况散热器气流流量增加11%,冷凝器气流流量增加0.7%;高速工况散热器气流流量增加15.3%,冷凝器气流流量增加7.6%;整车气动阻力系数降低0.01。

b.格栅进气量和内流阻力成正比,前端模块进气量可通过提高格栅进气的利用率来增大。

1 谷正气主编.汽车空气动力学.北京:人民交通出版社,2005.

2 Gregor Tesch and Rainer Demuth.A New Approach to An⁃alyzing Cooling and Interference Drag.SAE,2010:2010-01-0286.

3 Stefan Wille,Timo Kuthada.Integrated Numerical and Ex⁃perimental Approach to Determine the Cooling Air Mass Flow in Different Vehicle Development Stages.SAE,2010:2010-01-0287.

4 袁侠义.基于风洞试验的汽车气动阻力计算网格模型优化.汽车技术,2013(9):30~34.

5 张英朝.汽车空气动力学数值模拟技术.北京:北京大学出版社,2011.

6 袁志群.计及车身附件气动干涉影响的汽车流场数值仿真研究.汽车工程,2010(32):1033~1037.

7 Haoting Wang,Tieping Lin,Xiayi Yuan.Simulation and Aerodynamic Optimization of Flow Over a Pickup Truck Model.SAE,2014:2014-01-2437.

8 Bradley D.Duncan,Satheesh Kandasamy and Khaled Sbeih.Further CFD Studies for Detailed Tires using Aerodynamics Simulation with Rolling Road Conditions.SAE,2010:2010-01-0290.

9 黄向东著.汽车空气动力学与车身造型.北京:人民交通出版社,2000.

10 龚旭,王俊等.智能格栅对车辆风阻特性的影响分析.STAR2013中国用户大会论文集,2013.

(责任编辑帘 青)

修改稿收到日期为2015年3月1日。

Impact Analysis of Passenger Car Front-end Structure on Cooling Flow and Internal Flow Resistance

Yuan Xiayi,Peng Lijuan,Chen Lin,Lin Tieping

(Guangzhou Automobile Group Co.,Ltd Automotive Engineering Institute)

In this research,we use computational fluid dynamics(CFD)software CCM+in a car front-end parametric analysis,and identify the optimal parameters of front-end that achieve trade-off between the cooling flow requirement and lower vehicle air flow drag through improving cooling air flow utilization and air flow inside engine compartment.This optimization is proved feasible by wind tunnel test and environmental wind tunnel test.It is also indicated in the paper that CFD analysis and optimization can be introduced in the preliminary design,the vehicle’s comprehensive performance can be improved by comparing different solutions.

SUV,Front-end structure,Cooling flow,Flow drag,CFD

SUV 前端结构 冷却流量 内流阻力 CFD

U463.8

A

1000-3703(2015)07-0004-06