转子部件松动的离心压缩机振动检测

邵 丹陈 林刘万宁魏志恒

(1.内蒙古科技大学材料与冶金学院 内蒙古包头 2.天津荣钢制氧厂 天津 3.北京工业大学 北京)

1.离心式压缩机故障检测诊断的国内外现状

空气压缩机故障诊断是一门在了解设备机械结构和工作原理的情况下,对设备的运行状态进行判断的技术。它是以实时监控技术为基础,根据传感器采集到的实时运行数据对设备的运行状态进行判断,并在发现设备出现异常情况时能及时分离出故障,实现故障的准确定位。

空气压缩机作为生产压缩空气的动力机械,在现代工业生产中的应用已日趋普遍和重要。目前国内正常运行的空气压缩机一般采用指针式仪表、数字式仪表进行检测。其检测、保护、故障诊断水平较低。随着现场检测床传感器和计算机技术的快速发展及其在检测技术中的应用,故障发生时空气压缩机状态检测技术、故障诊断技术已经从传统的现场观察、指针式仪表、数字仪表到今天的计算机检测。故障诊断专家系统、模糊数学等新兴学科在空气压缩机故障检测诊断中得到了广泛应用。

近年来许多企业和科研院校对空气压缩机状态检测技术和故障诊断技术进行开发研究,已经研究出许多实用、可靠的在线检测故障诊断系统。例如丹麦B&K公司的3540系统,美国的Bently公司的3300空气压缩机检测系统。国内对空气压缩机故障检测与诊断的研究也比较多,如东风华中工学院研制的SACDS在线检测与诊断系统,在空气压缩机信号分析方法上的研究,有南京航天航空大学、西安大学等。他们把振动信号的高频谱分析,往复机械特征频段信号的调节分析和小波分析,运用到空气压缩机的故障特征提取和诊断中,并取得了很好效果。

当前的空气压缩机状态检测、故障诊断,虽然对保证工业生产的正常进行起了重大作用,但依旧存在不少缺点。如检测系统采用单一的振动信号高频谱分析信号源而忽略了压力、温度等其他信号源,从而使诊断准确性降低。与此同时国内的诊断检测技术虽得到了很大发展,但在工业应用的普及上还有待提高,同时与国外技术也还存在着一定差距。

2.空气压缩机检测背景

制氧厂离心式空气压缩机做完动平衡以后,平衡值分别为0.258 mm/s(非止推端)和0.597 mm/s(止推端),已经达到《机械振动诊断标准(ISO 2372和ISO 3945)》柔性安装的大型机械(600~12 000 r/min)A 级(优)标准(速度有效值 0.28~2.8 mm/s),转子经探伤后也没有问题。

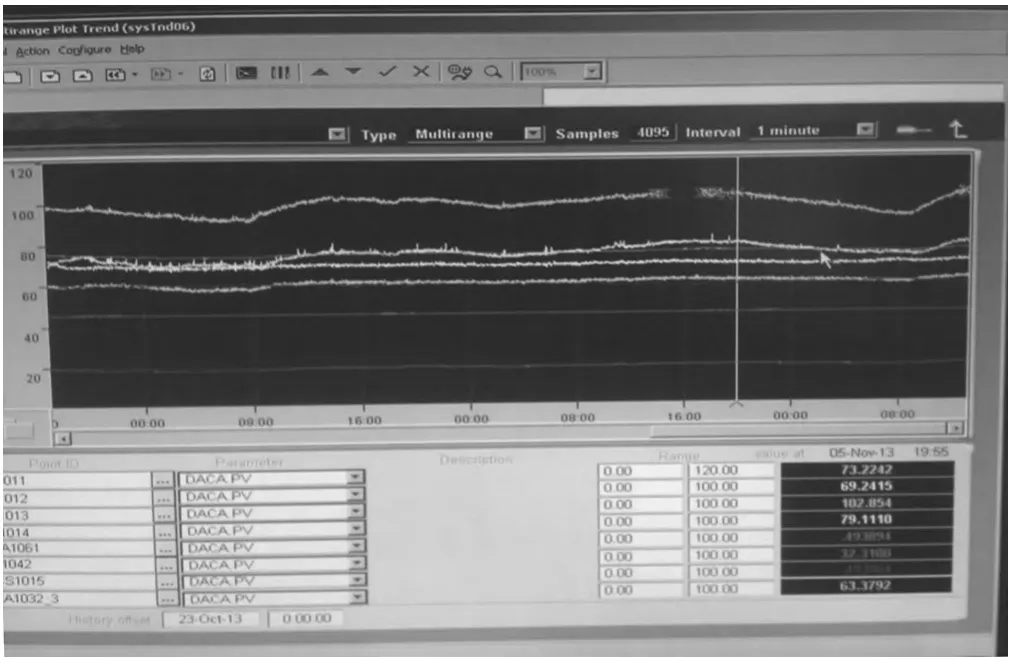

虽然动平衡值已经达到标准,但是该压缩机的振动仍然超过量程100 μm以上(图1),2013年10月被迫停机。厂方决定进行检测,以便找出故障原因。

图1 振动超量程

3.数据分析

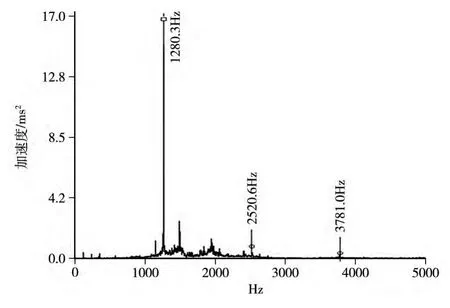

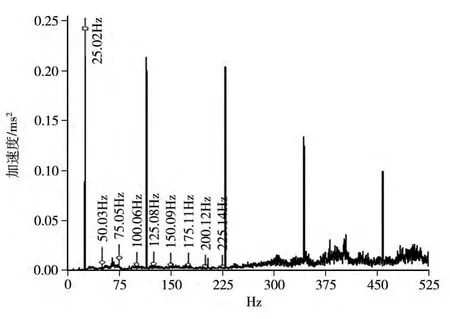

本次振动检测共采集了42组数据,均是设备无负荷时进行,其中空压机2个测点9组数据,增速箱4个测点24组数据,电机2个测点9组数据,其松动的典型谱图如图2所示。

图2 压缩机1号测点低压侧轴向

用相同的方法方法做出其他部位不同测点的时域图和频域图,现将图2、图3、图4的频谱分析列为表1,其中1号测点压缩机低压侧轴向(图2)振动值最高,松动特征特别明显。

4.诊断维修

空压机的主要故障隐患是压缩机转子部件松动,轴向松动特征尤为突出(图2),也有径向松动特征(图4)。在压缩机侧偶尔会有电机轴基频,增速箱则有电机基频和大量谐波,电机负荷端和非负荷端有更多谐波,这些谐波幅值均很低,电机运行状态需要注意观察。在充分了解现场维修的情况后,决定更换转子,在新购转子运行以后,制氧机运行恢复正常。

图3 压缩机1号测点低压侧垂直方向

图4 压缩机1号测点低压侧水平方向

表1 频谱分析表