高炉上料系统上位机与ABB变频器通信的实现

程 志秦 伟

(1.武钢股份炼铁厂 武汉 2.武钢股份设备维修总厂 武汉)

一、引言

武钢炼铁厂1套高炉上料系统原采用SIEMENS公司6SE71系列产品,2011年中修期间,电气传动系统采用ABB公司ACS800-17系列产品。改造后,上位机没有实现对ACS800变频器参数的监控,给故障判断带来困难。

二、ABB变频器ACS800-17概述

高炉上料系统现由2台交流变频电机驱动,1台电机使用1套ABB的ACS800-17交流装置控制,共采用3套交流装置,3套装置采用2用1备控制方案,3台变频器和2台上料系统电机之间的连接可通过倒换开关切换。上料系统有2个直流抱闸并联连接,由1台直流装置控制,共采用了2台直流装置,2套直流控制装置1用1备控制方案。槽下PLC控制接受3套ABB变频交流控制系统和2套抱闸直流装置状态信息,并发出控制指令,驱动上料系统运行。

三、通信实现

1.建立硬件连接

上料系统共有1#、2#、3#三套控制装置,南台和北台2台电机,每套控制装置驱动1台电机。3套控制装置采用2用1备控制方案,工作的2台装置之间采用主从控制。它们共有以下几种主从组合方式:1#主机/2#机方式;1#主机/3#从机方式;2#主机/1#从机方式;2#主机/3#从机方式。

3台ABB变频器之间通过光纤连接实现通信,并分别通过光纤连接到NDBU-95光纤分配器,定义为1#、2#、3#变频器,对应连接到NDBU-95光纤分配器的1、2、3通道,3台变频器间的光纤连接为星型连接,任何一台变频器通信故障不影响其它变频器的正常运行。

NETA-01以太网适配器模块是一个可选设备,它可以通过DDCS分支单元(NDBU-85/95)或使用环形拓扑结构将多个变频器(最多9个)连接到网络,也可以通过支持相应通信协议实现与其它硬件设备的通信。硬件连接结构见图1。

2.NETA-01光纤以太网通信模块连接及IP配置

(1)以太网连接。网络电缆连接到 NETA-01的 RJ45连接器。NETA-01模块需要使用一个24 V直流电源。将电源线连接到模块下部的连接器上。

图1 变频控制系统硬件连接结构图

(2)变频器连接。NETA-01模块通过一个光纤电缆回路连接到变频器。可以通过NDBU-85/95 DDCS分支设备或者使用环形拓扑结构连接多个驱动器。然后可以通过模块提供的相关网页来设置变频器。借助 ACS800 NETA模块可以连接到通道 CH0。现场总线控制通道CH0用来控制和监控变频器。

(3)设置IP地址。NETA-01模块首次安装时的默认IP地址为10.58.18.11。可以通过这个地址来访问相关网页进一步进行配置。通过浏览器来完成或更改网络设置。在浏览器的地址栏输入前面定义的 IP地址,见图2。通过IE浏览器直接输入与槽下PLC同一网段的IP地址172.16.63.118实现对NETA-01模块设置界面的访问,来完成各种设置。

图2 设置 IP地址终端截图

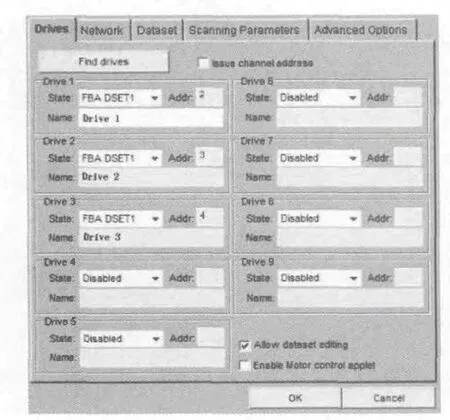

图3 Drives驱动标签截图

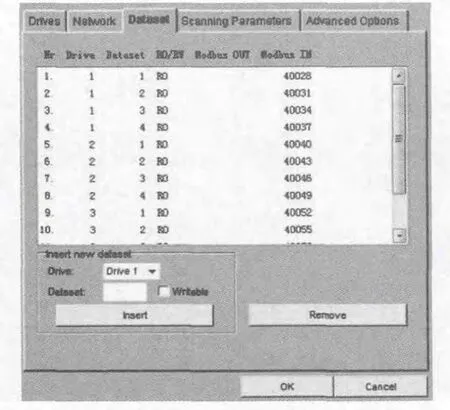

图4 Dataset数据集设置标签截图

图5 Scanning Parameters监控参数标签截图

(4)NETA-01光纤以太网通信模块通信组态配置。为以太网配置了模块之后,进入NETA-01模块的配置组态界面中配置模块。依次配置前4个标签,见图3~图5。模块可以从变频器读取或者向变频器写入 20个附加数据集。附加数据集可以分配给一个或多个变频器。可以通过插件中的 Modbus TCP寄存器或通过“数据集插件”访问数据集。该功能可以用来监控变频器的参数,最多可以监控45个参数。可设置为对任意一变频器状态字进行监控。NETA-01模块与高炉上料系统控制系统3台变频器故障字数据通信通过监控参数实现,将3台变频器需监控的故障字参数组及参数号与相应的Modbus TCP寄存器地址对应起来,则上位机系统只需访问相应的Modbus TCP寄存器地址即可实现对3台变频器故障字监控的数据通信。

3.NETA-01与上位机及PLC系统实现通信的参数设置

(1)高炉上料系统变频器与上位机人机界面及PLC系统通信方式。高炉上料系统控制系统变频器增加的NETA-01光纤以太网通信模块支持Modbus TCP通信协议,通过浏览器IP地址访问NETA-01模块的组态界面即可完成相关通信设置。而槽下INTOUCH上位机软件利用原通信软件MBENET,通过以太网交换机可实现对NETA-01模块的Modbus TCP通信。NETA-01模块的组态界面中设置好上位机要访问的变频器参数对应的Modbus存储器地址,INTOUCH上位机软件直接访问相应的Modbus存储器地址,即完成对相关变频器的数据记录故障监控等功能。

(2)设置参数对应关系。NETA-01模块与INTOUCH上位机软件通过附加数据集功能实现对每台变频器访问5个数据,分别是输出电流(1.04),速度(1.02),输入电压(1.08),输出电压(1.09),直流侧电压(1.07)。首先,将 92.2~92.6更新为 104、102、108、109、107,这 5 个数据送至 92.2~92.6 索引内,92.2~92.6 内数据自动送至四个数据集中,使用"Dataset"数据集设置标签功能,为4个数据集赋予地址。通过监控参数功能实现对每台变频器 5 个故障字监控,分别对应参数 3.05,3.06,3.08,3.15,3.17,使用“Scanning Parameters”监控参数标签功能,将 3.05~3.17 5个故障字赋予地址。每台变频器访问的数据参数及故障字与Modbus存储器地址相对应。

4.编制INTOUCH程序

(1)INTOUCH软件概述。InTouch HMI软件用于可视化和控制工业生产过程。它为工程师提供了一种易用的开发环境和广泛的功能,使工程师能够快速地建立、测试和部署强大的连接和传递实时信息的自动化应用。InTouch软件是一个开放的、可扩展的人机界面,为定制应用程序设计提供了灵活性,同时为工业中的各种自动化设备提供了连接能力。

图6 变频器曲线监控界面

(2)编制INTOUCH变频器故障报警及曲线监控界面。目前武钢所有高炉各区域使用的人机界面软件都是INTOUCH软件,此次改造最主要的是在槽下人机界面上增添上料系统变频器报警界面及变频器大部分数据监控界面。曲线监控界面见图6。

5.MBENET软件设置

使用INTOUCH软件自带的通信工具,建立槽下人机界面与上料系统变频器之间的数据通信。

四、结束语

武钢炼铁厂高炉上料系统采用通信监控后,实现了变频器内部参数的监控,给故障判断提供了有力支撑,监控效果良好。