油膜轴承稀油润滑压力罐系统的改进

汪 洋 武 强 王晓运 熊双双

(莱芜钢铁集团银山型钢公司板带厂 山东莱芜)

1500 mm宽带轧机支承辊轴承润滑采用油膜轴承稀油润滑系统为轴承座提供稳定的压力油。为保证系统供油压力稳定,润滑系统配置了压力罐,正常工作时用于吸收系统压力波动以稳定供油压力,在异常停电等紧急事故时,用于设备的应急润滑。

一、系统组成及工作原理

1.系统组成

油膜轴承稀油循环润滑系统为精轧机6架轧机(F1~F6)上下支承辊油膜轴承提供润滑油。润滑系统主要由2个70 m3油箱、3台螺杆泵、粗精两级过滤器、板式换热器、压力罐和其他控制阀门及器件组成。系统配有全套仪表及接线端子箱和电控柜,实现对润滑站的操作和自动控制。

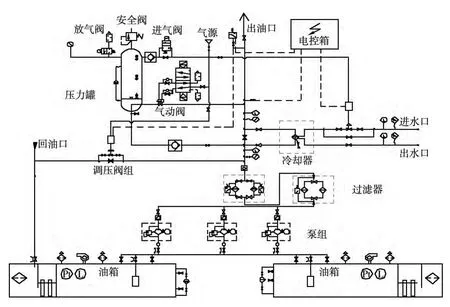

2.工作原理

润滑系统工作原理如图1所示,系统配置的2个70 m3油箱,一个参与系统工作,另一个用于油的沉淀、油水分离,使润滑油及时得到净化,处于准备状态。每个油箱都装有磁翻板液位控制器,既能清楚显示油位,又能通过油位变送器与电控柜上的仪表实现油位控制,并根据实际液位与设定的高、中、低3个位置比较发出相应的报警信号,实现油箱的液位报警控制。每个油箱上装有直读式温度计和铂热电阻(Pt100),铂热电阻用于控制蒸汽加热器对油液加热,实现油箱油品的温度控制。

图1 润滑系统工作原理

泵站的3台螺杆泵,2用1备。油泵吸口装有电气行程开关,只有将吸油口阀门打开后,才能启动油泵。出口管路上设有安全阀,可保证泵和系统的安全,根据润滑点供油压力要求,通过压力气动薄膜调节阀调节系统工作压力,实现系统供油压力调节控制。供油主管路采用双筒网式磁性粗过滤和双筒网式磁性精过滤,过滤器进出口管分别接有压力表和压差控制器用于显示和检测压差,并可根据堵塞情况在线切换工作过滤筒;油箱回油设有磁栅过滤器,可随时更换清洗,实现润滑油清洁度控制。供油管路中装有1台板式换热器,供油口的铂热电阻和电控箱的智能数显温度控制仪,可根据不同的油温控制水阀开关,使油温保持在38~42℃,实现系统的降温稳温控制。

压力罐的作用是遇突发事故车间断电时,油泵停止供油,而主机因惯性仍在继续转动,此时,压力罐可将储存的油补充供应给润滑点,直至主轧机完全停止转动,以防因干摩擦而发生设备事故。同时用于系统压力波动时稳定系统供油压力。压力罐系统由容积为5 m3的压力储油罐、压缩空气控制系统、液位控制器和电磁阀等装置组成,遇停电时能自动向润滑点供油,同时可避免压缩空气进入润滑点。

二、压力罐控制系统改进

1.压力罐工作原理

生产中突然停电时,系统中常闭的二位二通进气电磁阀将依靠不间断电源自动打开,压缩空气通过进气电磁阀进入压力罐,压力使罐内储存的油通过气动阀进入供油管输出至各润滑点;压力罐设有3个液位控制器以控制其高中低油位,当罐内油位降至低位时,低位液位控制器发出信号,使进气电磁阀和气动阀关闭,保证罐内压缩空气不会进入润滑系统;当主电源恢复供电时,在启动油泵的同时,放气阀得电打开将压力罐内压缩空气放出,以便于压力罐液位快速上升,液位高于低位时失电关闭。系统油液通过旁通管路上的单向阀1向压力罐供油;当油位高于中位时,中位液位控制器发出信号气动阀打开。这时压力罐内的空气压力随油位的升高而增加,慢慢地与油压达到平衡,当油位达到高位时,高位液位控制器发出信号,进气电磁阀被打开,压缩空气进入罐内,压缩空气使油位慢慢下降,低于高位时进气阀关闭。如油位低于中位时,在系统压力正常的情况下,放气阀打开来降低压力罐内的气压,使油位慢慢上升,慢慢地与油压达到新的平衡,保证油处在高、中液位之间,这时压力罐中已充好油可在需要时随时向供油口输送。以后油位随油压的波动而变化,吸收系统压力波动保证系统压力的稳定性。其中,安全阀用于压力罐气压过高时泄气减压的作用,保证压力罐的安全,通常压力比压力罐正常使用压力高0.1 MPa。

图2 压力罐工作原理图

2.故障分析

(1)放气阀故障。根据压力罐控制功能要求,在每次启泵时都要求放气阀得电放气降低压力罐内气压,方便供油管路中的油液通过单向阀1快速进入压力罐,在液位计检测到低位信号后关闭放气阀停止放气。在实际使用过程中出现放气阀始终放气的故障,严重时造成油液冲顶进入气动阀门的事故,使得压力罐功能失灵。经过对故障的排查发现,出现故障的原因主要有低位液位检测失灵或放气阀故障等造成始终放气状态。随着系统压力的升高,大量的油液快随进入压力罐,压力罐内的气压低于系统油压无法阻止压力罐油液液位的上升,最终造成事故。

(2)气动阀故障。根据压力罐控制功能要求,在每次启泵时当压力罐液位检测到中位信号时,气动阀打开,压力罐与供油压力管路接通。在实际使用过程中出现气动阀打开功能失灵的问题,致使压力罐无法正常自动接入供油压力管路,造成系统压力反复波动较大。经过反复验证,排除阀门本身及信号控制原因后,发现打开气动阀的先导阀气源压力过低是造成问题出现的主要原因。先导阀的气源取自压力罐管路上,因此控制气源压力受到压力罐气压变化的影响。因启泵时都有一次放气的过程,造成罐内气压快速下降,压力罐液位快速上升,到达中位时即发出信号控制气动阀打开动作,若此时管内气压过低无法驱动气动阀动作就会造成气动阀打开功能失灵。

(3)液位波动。在正常的工作状态下,压力罐内的液位将根据系统压波动情况在中位和高位之间波动以平衡系统压力变化维持供油压力稳定。在实际使用过程中出现,压力罐液位在中位上下反复频繁波动,放气阀频繁放气,供油压力波动较大,影响系统压力的稳定性。通过对压力罐工作原理及现场配件检查发现,造成上述问题的原因是进气阀故障,进气阀始终处于进气状态,进气压力通常比系统压力高,造成压力罐液位快速下降,当液位低于中位时,放气阀放气降低管内气压,液位又随之快速上升,大量系统油液进入罐内造成供油压力下降,在液位高于中位后,放气阀停止放气,液位继续上升直到与气压平衡。此时通过进气阀进入的气体使得罐内气压逐渐升高,推动液位再次快速下降,大量油液被排入供油管路造成油压升高。如此反复频繁动作。

3.改进措施(图3)

(1)开启泵时放气阀控制增加延时30 s(可以根据实际液位上升情况调整),与低位检测共同作用,任一条件满足即停止放气阀放气,防止低位信号失灵时出现放气阀始终放气的问题。在放气阀前增设截止阀用于放气阀故障时,可以关闭截止阀使放气阀与压力罐隔离以便于维护更换作业,减少被动停机作业。同时与放气阀并联安装旁通截止阀2(常闭),作为人工干预时应急使用。

图3 改进后压力罐工作原理图

(2)气动阀控制气源取自进气阀前,气源压力相对稳定,防止压力罐气压变化造成气动阀控制压力不足造成气动阀无法正常完成打开动作。

(3)在进气阀前后设置截止阀(常开)和旁通阀1(常闭)。在进气阀出现故障时,关闭截止阀使放气阀与压力罐隔离以便于维护更换作业,减少被动停机作业。旁通阀1可以在压力罐出现紧急状况时打开进气,实现人工干预。