双电机驱动消隙技术在重型数控机床的应用

范芳洪 石金艳

(湖南铁道职业技术学院车机学院 湖南株洲)

小型数控机床采用滚珠丝杆螺母副传动,使用机械预紧的方式消除丝杆螺母间的反向间隙,确保机床传动精度。重型数控机床采用滚珠丝杆驱动,一是采用机械消隙方式效果不理想,间隙大,容易造成闭环系统振荡,很难保证机床精度和刚性,并且消隙机构复杂,维护困难[1];二是超长重载丝杆制造难度大、价格昂贵。因此重型数控机床进给轴采用齿轮和齿条传动。

一、问题的提出

随着科技进步,数控机床向高精度、高速度发展,数控机床在高速度运动情况下,进给传动链的传动间隙将严重影响系统性能,使用消隙齿轮和弹簧预紧等传统的机械消隙方法虽然能消除传动链的静态误差,但在高精度快速定位的数控机床中,伺服电机带动负载频繁换向,采用机械消隙措施不能克服间隙造成的瞬态误差,影响系统的动态响应。在数控机床使用过程中,随着传动部件磨损和环境因素影响,消隙作用会逐渐降低甚至失去。随着双电机主从驱动技术在重型数控机床上广泛应用,采用双电机驱动消隙技术能够很好地消除传动链间隙,提高系统动态响应特性[2]。

二、双电机驱动消隙技术

1.原理

双电机消隙是由两套独立的伺服驱动器驱动相同参数的两台伺服电机[3],每台伺服电机通过联轴器连接齿轮减速机构,两个齿轮减速机构通过两个小齿轮和齿条啮合驱动工作台(托板)运动(图1),数控系统对两个伺服电机实现主从控制。两台电机和各自减速机构的初级齿轮是直连的,故没有传动间隙。减速机构的初级齿轮到输出齿轮各级齿轮的传动间隙可简化单级齿轮传动间隙,在静态时,伺服驱动器通过伺服电机输出两个大小相等、方向相反的扭矩(消隙扭矩)作用在减速机构的初级齿轮上,使各级传动齿轮保持单面啮合,图1中左边的小齿轮和齿条的左齿面相啮合并有向左的驱动力矩,右边的小齿轮和齿条的右齿面相啮合并有右的驱动力矩,即一个是前齿面接触,一个是后齿面接触,两扭矩相等,此时无间隙[4]。系统将两个同方向的进给伺服轴分别设定为主动轴和从动轴,通过扭矩控制器分配两个伺服电机之间扭矩。机床加速运动时,主动轴输出扭矩逐渐增大,从动轴保持消隙扭矩,正转时由前齿面接触的齿轮出力驱动机床移动,反转时由后齿面接触的齿轮出力驱动机床移动。运动平稳时,从动轴输出的扭矩减小到零并反向增加到与主动轴扭矩一致,从动齿轮离开反向工作面,与主动齿轮一起运动,主从电机共同承载系统的总负载。机床停止前,系统控制从动轴滞后工作,从动齿轮离开主动面,并以消隙扭矩靠紧从动面,运动停止时恢复到原来静止状态。无论机床向何方向运动,至少有一个小齿轮与齿条的齿面始终保持单面贴合,能够保证系统的无间隙传动,消隙效果见图2。

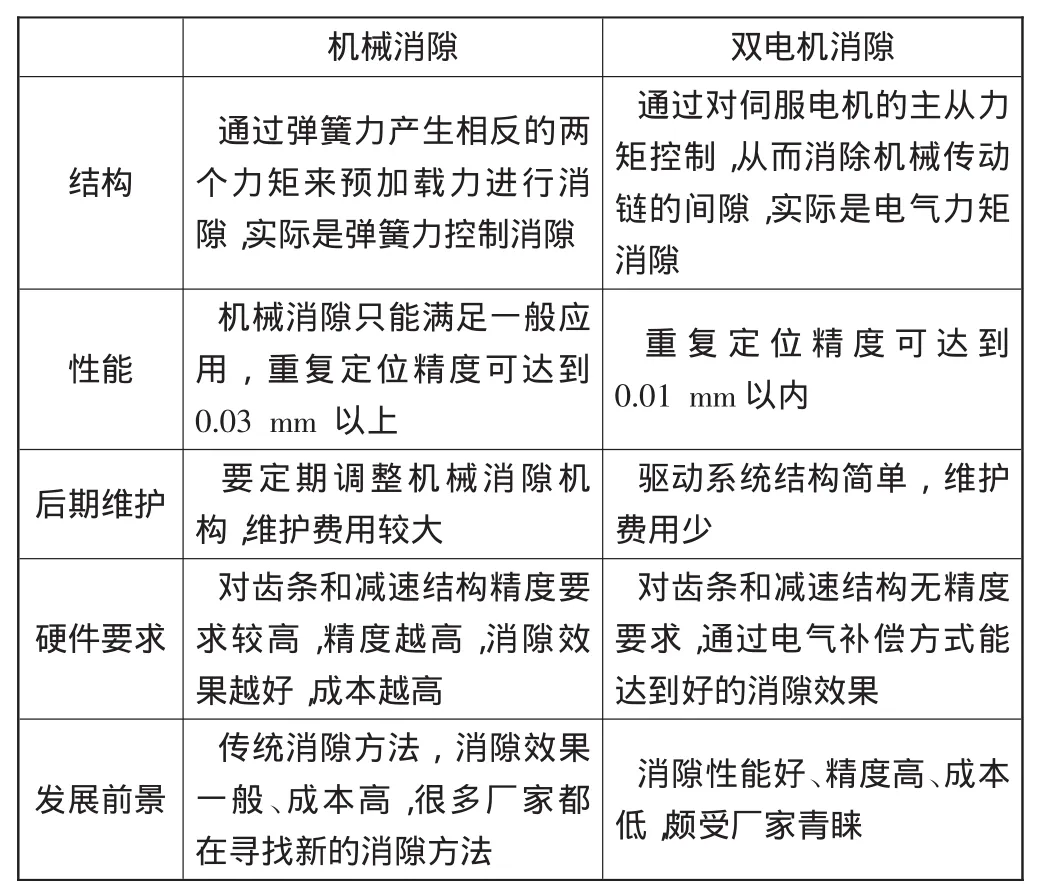

2.特点(表1)

3.实现

图2 齿轮传动消隙效果

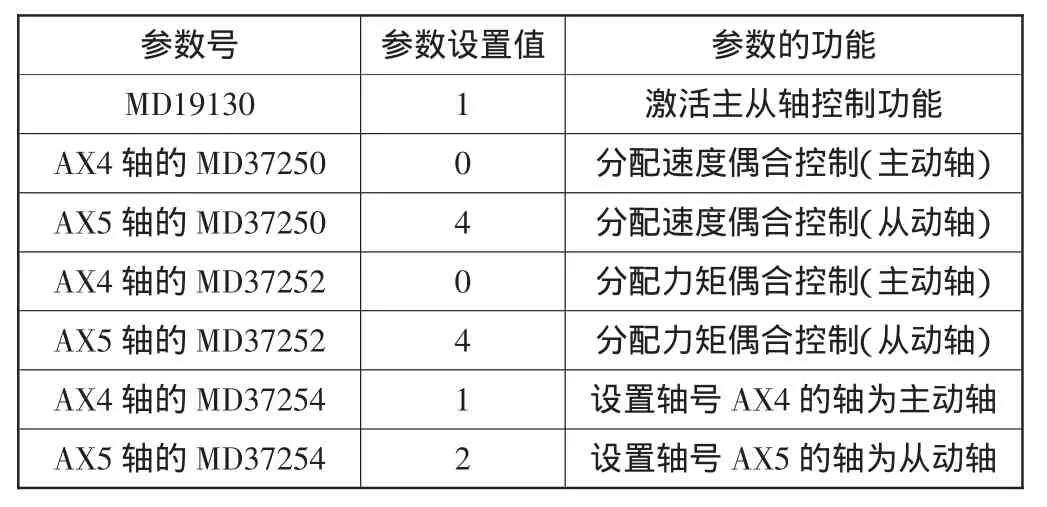

(1)机床参数的设置。在双电机主从驱动控制系统中,数控系统只对主动轴进行位置控制,对从动轴进行速度控制,主从轴的速度值是一致的,从动轴的速度和扭矩控制值来自于主动轴。以西门子840D数控系统为例,介绍双电机主从驱动消隙技术所需设置参数。假设从动轴轴号为AX5,主动轴轴号为AX4,相应的机床参数设置见表2。通过设置,AX5轴的速度和扭矩控制值就可从AX4轴获得。

表1 双电机主从驱动消隙和机械消隙对比

表2 840D数控系统参数设置

(2)双电机驱动消隙扭矩设置。在双电机主从驱动控制消隙技术中,一个比较关键的问题是设置消除间隙的消隙扭矩。每台机床各零部件的加工和装配精度不同,消隙扭矩也不相同。最好先由设计人员计算出消隙扭矩,然后在现场调试时再修改,找到一个合适的数值,使机床达到要求的动态响应速度和伺服精度。如西门子840D数控系统,主从消隙扭矩通过轴参数MD37264设置。

三、双电机驱动消隙技术应用案例

高精度重型机床惯量大,难以控制,是机床行业研究难点。影响其定位精度的因素主要有伺服驱动系统的精度和数控装置的精度[5]。具有闭环控制的数控机床,数控装置和机床的传动系统是伺服系统的一部分,伺服驱动系统的精度主要由检测元件和机床自身精度、传动件刚度及传动系统所引起的误差决定。数控装置的精度主要由生产厂家决定。因此,从设计厂家角度来说,提高机床传动系统的精度就是提高机床的定位精度。从机械设计角度考虑,机床本身齿轮传动系统的齿隙和传动链的误差在一定程度决定了机床定位精度。

湖南铁道职业技术学院1台高精度卧式车削中心CK61160,数控系统采用SINENS 840D SL,交流伺服系统采用SIMODRIVE-S120。在该机床C轴和Z轴采用主从驱动的双电机消隙技术,以提高机床定位精度、消除反向间隙和增大系统驱动能力。

1.双电机驱动消隙在C轴的应用

在数控车削中心上,C轴是绕主轴(S轴)的回转轴[6],与其他进给轴联动进行插补,可实现主轴的精确定位,完成特殊轨迹的加工。在一次装夹中,具有C轴插补功能的机床可实现多工序、复合化加工,显著提高加工范围和大型复杂零件的加工精度。高精度重型数控机床是实现大型精密零部件加工的必备设备,机床C轴分度进给系统的设计是提高零件加工精度的关键技术。同时无间隙、传动刚度高、阻尼特性好、传动效率高的分度装置,是车铣加工中心C轴传动进给系统的必备条件。

CK61160高精度卧式车铣中心,主传动机构采用两个SIEMENS交流伺服主轴电机驱动,通过双减速器控制的机械二挡的变换,使主轴可获得所需转速。通过装在主轴后端部的SIEMENS双通道编码器实现C轴全闭环控制,C轴转速范围是0.01~5r/min,床头外观效果见图3。机床安装后,现场调试找到合适的C轴消隙扭矩为2.1 N·m,经检测C轴定位精度达到10"以内,重复定位精度达到6",反向差值达到6"以内,C轴精度达到用户要求(C轴定位精度和重复定位精度的国家标准分别是15"和10"之内,用户对C轴的定位和重复定位精度要求在12"和8"之内)。

2.双电机驱动消隙在Z轴的应用

图3 床头箱外观

Z轴为纵向进给轴(图4、图 5),由两个 SIEMENS交流伺服电机驱动,分别带动两个精密行星减速机,通过电气系统控制两台电机,将动力传至末端的斜齿轮-齿条机构,同时实现消隙,从而带动整个托板沿Z轴运动。两个伺服电机分别安装在刀架大托板的左右两侧,当刀架移动时,其中一个伺服电机作主拖动电机提供正向扭矩,而另一个伺服电机作为提供反向扭矩而消除齿轮间隙的反向消隙电机,使刀架在整个运动过程中保持高精度及高稳定性传动。齿条是用专用工具及精密磨床磨制出来的,并经表面高频淬火磨削而成的高精度齿轮。机床安装后,现场调试找到合适的Z轴消隙扭矩为3.2 N·m,用激光干涉仪检测Z轴的定位精度为 0.012 mm/2000 mm,重复定位精度为0.008 mm/2000 mm,均好于国家标准和用户提出的精度要求(同类机床定位精度和重复定位精度的国家标准分别是不大于0.025 mm/2000 mm和0.015 mm/2000 mm[6],用户对Z轴提出的定位精度和重复定位精度分别不能超过0.015 mm/2000 mm和0.01 mm/2000 mm)。

图4 Z轴齿轮齿条消隙实物

图5 齿轮齿条消隙原理

四、结束语

重型数控机床采用双电机消隙技术,消隙精度高、稳定性好,间隙发生变化时能自动消除,确保机床定位精度,简化机械结构,降低成本,能够用普通精度的减速齿轮箱代替具有机械消隙功能的高精度减速机构[7]。系统负载由两个电机共同承担,每个电机承担的最大负载只有系统负载的一半,可以选用较小容量的电机和伺服驱动器。双电机消隙实现了数控机床零间隙传动,动态响应速度快,提高了数控机床的传动精度和伺服精度[8],在高精度重型数控机床上有广泛应用前景。

1 张 童.李英杰.蒋君平.几种消隙驱动结构在机床回转工作台上的应用[J].组合机床与自动化加工技术,2012(08)

2 石秀敏.戴 怡.马纪孝.数控机床进给系统仿真研究[J].机械与电子,2012(02)

3 魏裕国.主从驱动控制在双电机消隙中的应用[J].电子制作,2013(05)

4 黄小林.宋良辉.双电机消隙在龙门移动式机床上应用[J].金属加工(冷加工),2011(11)

5 周忠博.王红军.黄 民.数控系统最新进展及发展趋势研究[J].装备制造技术,2013(01)

6 王建平.数控机床定位精度与补偿[J].机床与液压,2011(04)

7 何华勇.数控机床双轴同步控制技术研究[D].武汉:华中科技大学,2011

8 张德江.门延会.毛 羽.SIEMENS 840D系统在GS30型数控机床改造中应用[J].组合机床与自动化加工技术,011(02)