附面层抽吸技术在跨声速平面叶栅试验中的应用探索

向宏辉,侯敏杰,梁俊,葛宁,刘志刚

(1.南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川江油621703)

附面层抽吸技术在跨声速平面叶栅试验中的应用探索

向宏辉1,2,侯敏杰2,梁俊2,葛宁1,刘志刚2

(1.南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川江油621703)

基于常规跨声速扩压叶栅吹风试验结果确定合理抽吸位置,并在此基础上对该叶栅进行多种工况的附面层抽吸试验,分析附面层抽吸作用下叶片表面马赫数、出口尾迹与总压损失系数的变化。结果表明:开设抽吸缝对常规跨声速叶栅原有流场结构的总体影响较小,但当抽吸缝位于马赫数峰值位置时,会对下游流动产生一定扰动。在适当位置抽吸能抑制跨声速叶栅表面流动分离,且只有抽吸量达到一定数值后,附面层抽吸作用才会对叶栅气动性能起到明显正效果。当抽吸量达到0.87%时,该跨声速叶栅总压损失系数降低了7.8%。

航空发动机;跨声速叶栅;附面层抽吸;流动分离;总压损失系数;抽吸量;抽吸位置

1 引言

航空发动机高推重比的发展方向,对压气机部件性能指标提出了更高要求。压气机要实现以更少级数达到更高压比的设计目标,需突破大弯角高负荷叶栅研制关键技术。高负荷扩压叶栅设计技术的难点在于,吸力面附面层低能流体在强逆压梯度作用下容易从壁面分离,进而导致流道堵塞,气动损失增加,稳定工作裕度下降。因此,若能对叶片表面附面层进行主动控制,使得流道中的流场分布更为合理,就有可能推迟或抑制分离,从而获得更好的气动性能。

早在1971年,Loughery等[1]就系统研究了附面层抽吸技术,研究了利用抽吸和吹气作为增加压气机静叶转折能力的方法。其研究结果表明,吹气会恶化静叶性能,而抽吸能明显改善性能。麻省理工学院设计出了单级高负荷跨声速吸附式压气机,能主动并有效地控制压气机叶片表面附面层分离,提高叶片载荷能力,从而提高级压比和效率[2]。近年来,国外开展了大量压气机叶片附面层抽吸研究,且均表明附面层控制技术对于提高压气机性能和改善流场结构作用明显[3-5]。国内高校及研究院所也跟踪开展了附面层抽吸研究[6-10],但主要以数值模拟和低速叶栅试验验证为主,针对更接近于工程实用的超、跨声速吸附式叶栅的试验研究相对较少。

为深入探索附面层抽吸技术,在高负荷超、跨声速压气机扩压叶栅流动控制中的可行性和有效性,本文以跨声速扩压叶栅为研究对象,开展了常规平面叶栅和吸附式叶栅吹风对比试验,详细分析了开设抽吸缝前、后叶栅性能变化规律,及抽吸量对叶栅性能参数的影响特性。

2 试验方案

2.1 试验设备

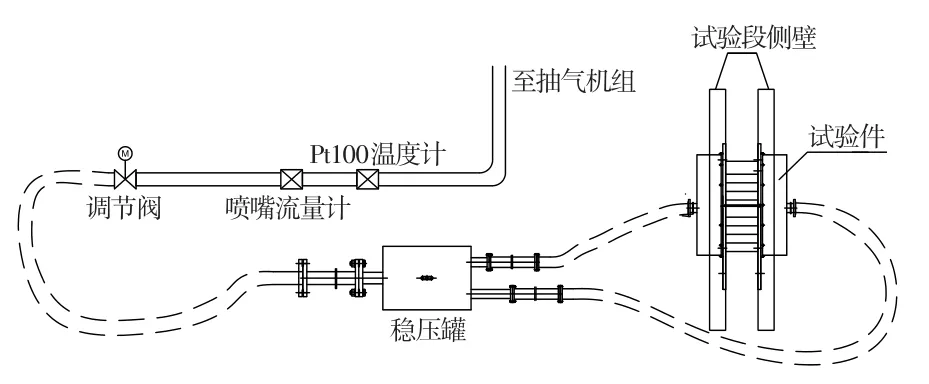

试验在中国燃气涡轮研究院超、跨声速平面叶栅风洞中进行。该风洞是一座暂冲吹入大气式超、跨声速平面叶栅吹风试验器,能进行亚、跨、超声速压气机和涡轮平面叶栅吹风试验[11]。为满足附面层抽吸试验需要,在原设备基础上新增了一套抽吸系统(图1)。抽气管路一端与抽吸机组相连,另一端连接试验件,管路中包括稳压罐、抽吸调节阀及喷嘴流量计等。

图1 试验设备抽吸系统示意图Fig.1 Sketch of experimental facility suction system

2.2 测试方法

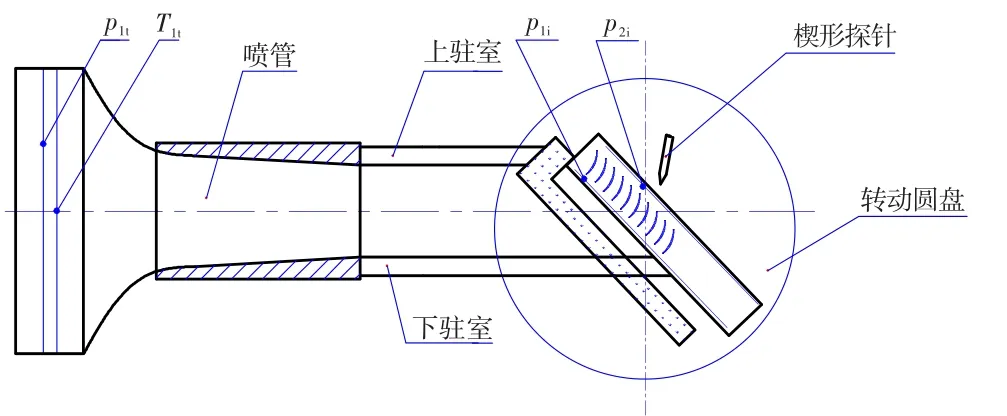

试验测量参数及测点位置如图2所示。在设备稳压段内测取来流总压p1t、总温T1t;栅前静压p1i由开在栅板中部距前缘额线一定距离的栅前壁面静压孔测取。叶栅中间通道的2个叶片分别开有叶背和叶盆测压孔,由此测取叶片表面静压分布。在叶栅出口测量平面距后缘0.45t(t为叶栅栅距)处,用楔形三孔探针(与额线成90°夹角)在叶栅中间通道后沿额线方向在两个栅距内按照一定步长移动,然后利用探针校准曲线插值求出各点的总压p2t、静压p2i、出口气流角β2和出口马赫数Ma2t,最后将测量截面数据处理为下游均匀截面上的数据p2t、p2、β2和Ma2。抽吸流量是本文试验研究中的一个关键测量参数,为确保其测量的准确性,试验前对喷嘴流量计进行了校准,其测量精度满足试验测量需求。

图2 叶栅气动参数测量布置图Fig.2 Measuring distribution of aerodynamic parameters of cascade

2.3 试验流程

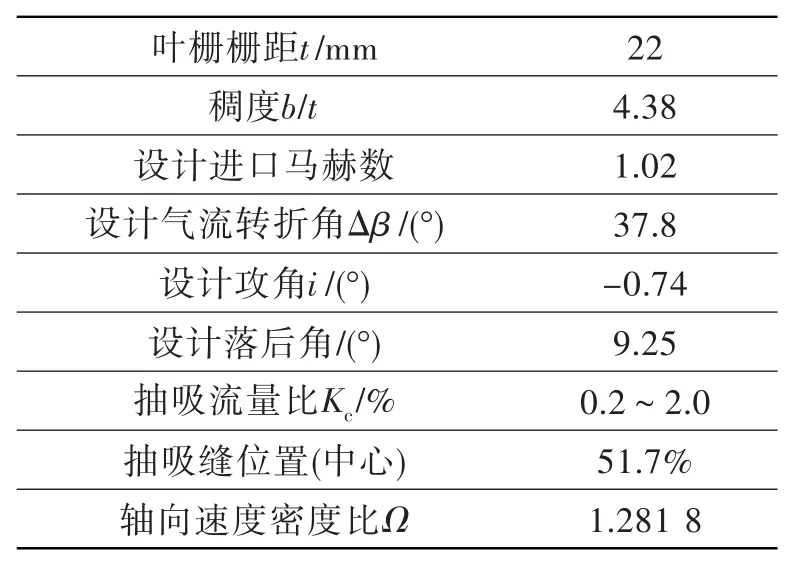

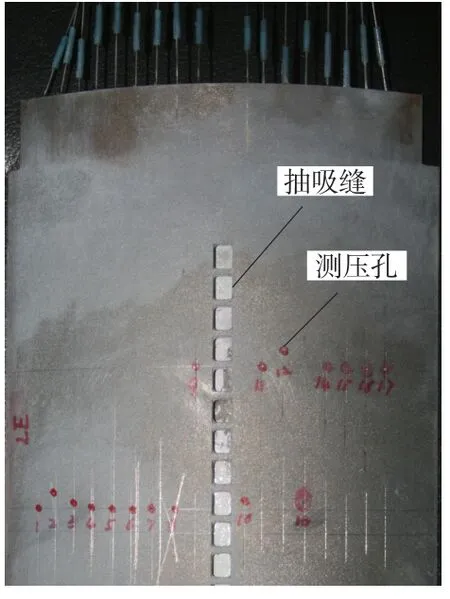

试验所用叶栅的主要设计参数见表1。首先进行不开抽吸缝的常规叶栅试验,采用油流显示方法得到叶片表面流场分布,通过分析试验结果确定最佳抽吸位置,然后再进行吸附式叶栅试验件设计加工和抽吸试验。吸附式叶栅是将常规叶栅加工成空腔型叶片,在吸力面一定位置开设抽吸缝,保证缝与叶片表面垂直。为满足强度要求,抽吸缝宽度为4 mm,径向高度为90%叶高。叶栅具体开缝结构如图3所示。

表1 吸附式叶栅设计参数Table 1 Design parameters of aspirated cascade

图3 吸附式叶片结构实物照片Fig.3 Aspirated blade structure

3 抽吸缝位置的确定

抽吸位置对叶栅吸附效果至关重要。通常情况下,如果抽吸位置离激波太近,附面层还未得到充分发展,即使较小的抽吸量也会造成主流冲击叶型表面,从而对叶栅流场带来负面影响。反之,如果抽吸位置离激波较远,此时附面层已充分发展且有一定厚度,虽然抽吸能在一定程度上抑制下游附面层局部分离,但需更大抽吸量才能控制激波与抽吸位置之间区域的附面层厚度[12]。因此,本文首先通过常规叶栅试验,确定跨声速叶栅表面激波和气流分离的具体位置,在此基础上确定最佳抽吸位置。

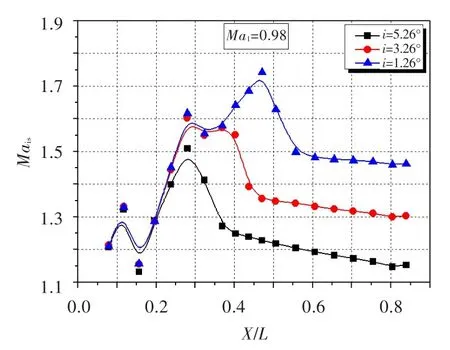

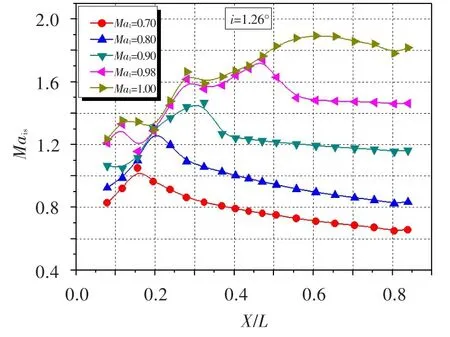

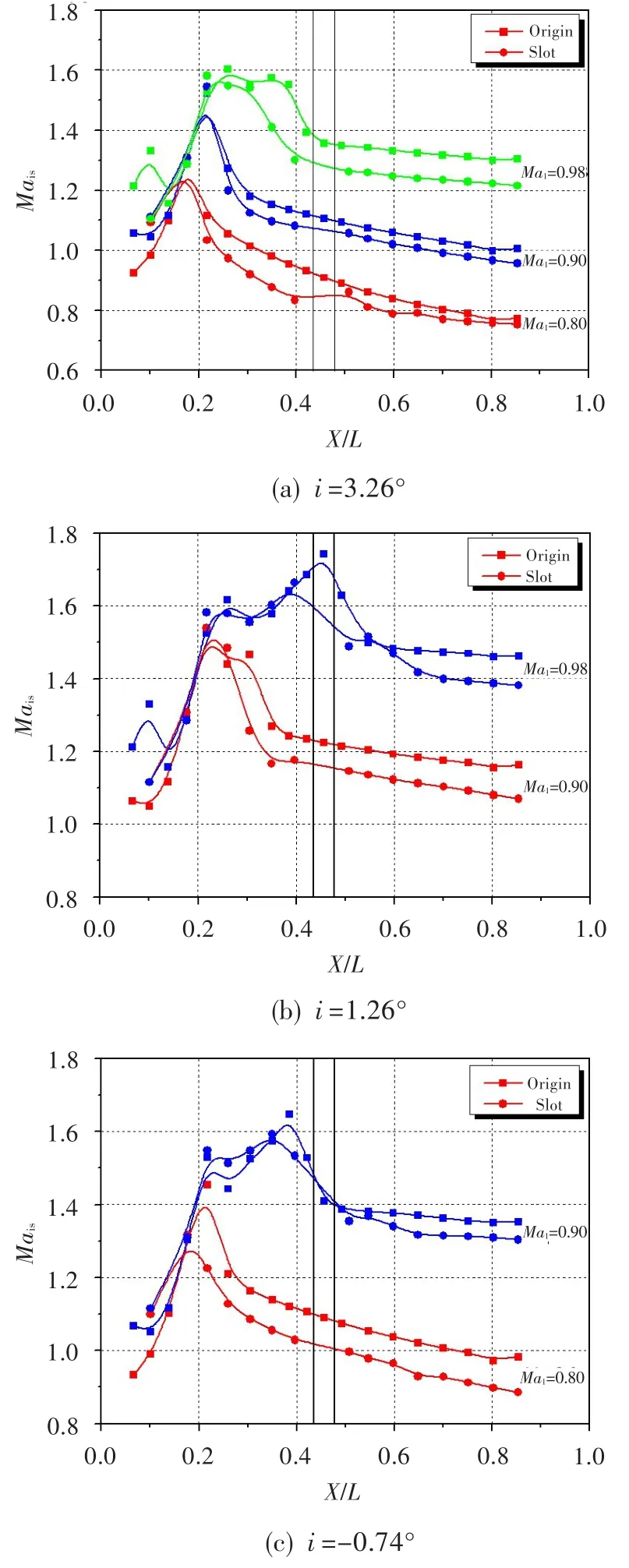

图4、图5分别给出了不同攻角和进口马赫数(Ma1)下叶栅吸力面表面的等熵马赫数分布。可见,当进口马赫数为0.98时,整个吸力面表面马赫数均大于1,且随着攻角的减小,马赫数峰值逐渐增大,位置逐渐后移。当进气攻角一定时,随着进口马赫数的升高,吸力面马赫数也随之增大,并逐渐出现气流分离,分离位置后移。

图4 不同攻角下叶栅吸力面马赫数分布Fig.4 Mach number distribution of suction surface of conventional cascade under different attack angle

图5不同进口马赫数下叶栅吸力面马赫数分布Fig.5 Mach number distribution of suction surface of conventional cascade under different inlet Mach number

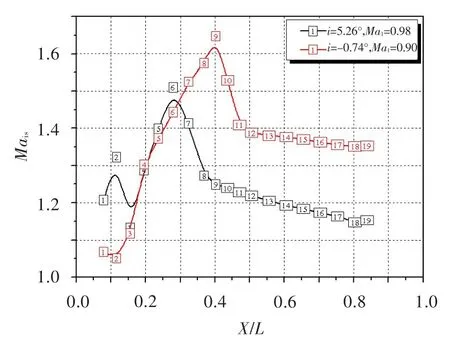

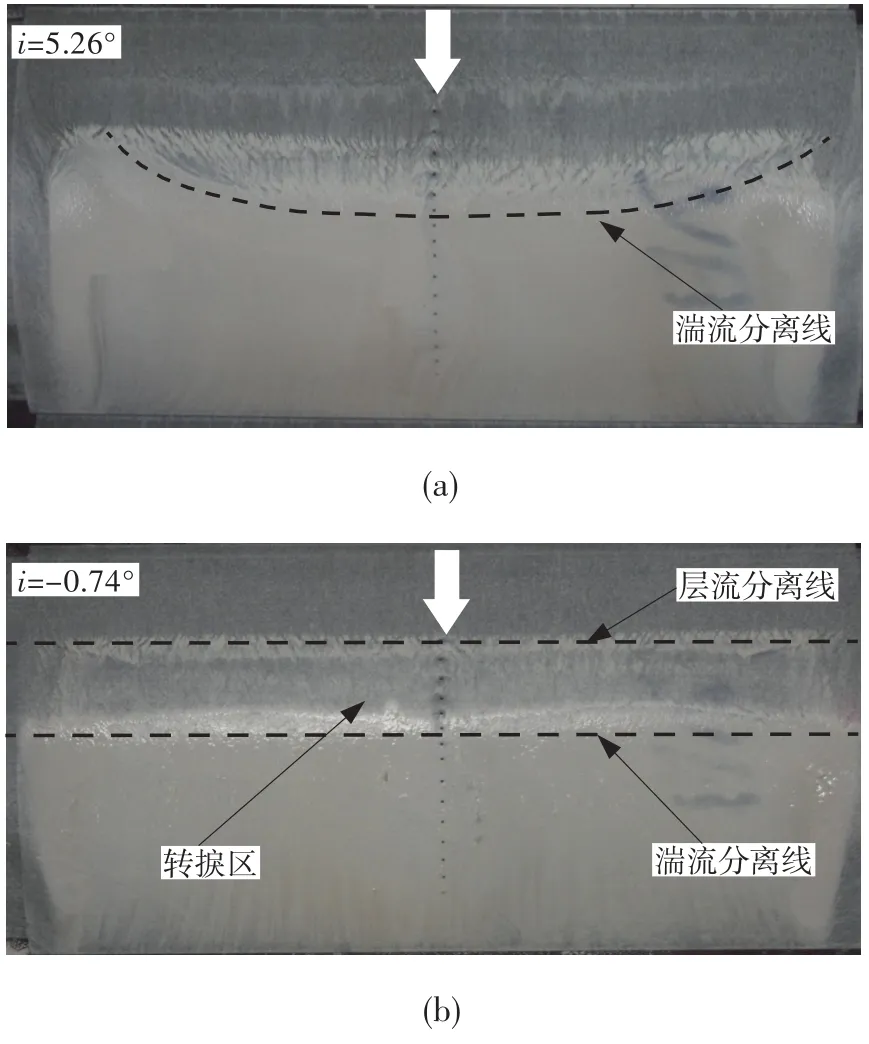

图6 给出了较高进口马赫数下不同攻角时叶栅吸力面等熵马赫数分布,图中数字表示测压孔所在相对位置。可见,设计攻角下分离位置起始于第11个测压孔,当攻角变化至5.26°时,分离起始位置前移至第9个测压孔。从图7对应攻角的油流图谱中可以看出,设计攻角下分离位置更靠近尾缘,并且从第4个到第11个测压孔区域内气流处于从层流向湍流转捩的过渡区。可见不同进气工况会导致气流分离位置存在差异,几何位置固定的抽吸缝存在变工况适应性问题。结合设备现有抽气能力,本文选取设计点工况下气流分离起始位置开设抽吸缝。

图6 常规叶栅吸力面马赫数分布Fig.6 Mach number distribution of suction surface of conventional cascade

4 开设抽吸缝对叶栅性能的影响

图8给出了不抽吸条件下开设抽吸缝前、后叶栅吸力面马赫数分布变化,图中黑色竖线代表抽吸缝位置和宽度。由于试验所用叶片较薄,加工空腔过程中出现了叶栅型面略微变形情况,导致个别测压孔深度不够,同时靠近抽吸缝和尾缘处的测压孔位于30%叶高处(其余位于50%叶高)等现象,可能会使得两次试验的表面马赫数分布出现差异。因此,这里重点关注抽吸缝对叶片表面马赫数变化趋势的影响。从图中可知,当攻角为3.26°时,抽吸缝的存在对吸力面马赫数分布趋势影响较小,仅当进口马赫数0.80时抽吸缝附近马赫数出现略微波动(可能与采集状态点的稳定性有关),表明在该进气攻角下,抽吸缝的存在不会改变叶栅表面马赫数的原有分布特征。当攻角为1.26°、进口马赫数为0.98时,由于抽吸缝正好位于马赫数峰值位置,吸力面马赫数在峰值点处被强制分隔为两部分,缝后马赫数降低,后段由于气流速度降低逆压力梯度减小,使得叶片表面气流分离位置后移,说明当抽吸缝靠近马赫数峰值位置时会影响下游流场。在设计攻角时,抽吸缝的存在对叶片表面马赫数分布趋势影响较小。综上所述,开设抽吸缝对常规跨声速叶栅表面原有流场分布趋势的总体影响较小,仅当抽吸缝位于马赫数峰值点时会对下游流动产生一定扰动。

图7 常规叶栅试验油流图Fig.7 Oil flow picture of conventional cascade

图8 开缝前、后叶栅吸力面马赫数分布对比Fig.8 The contrast of Mach number distribution of suction surface before and after slotting

5 抽吸量对叶栅性能参数的影响

5.1 抽吸量对吸力面马赫数分布的影响

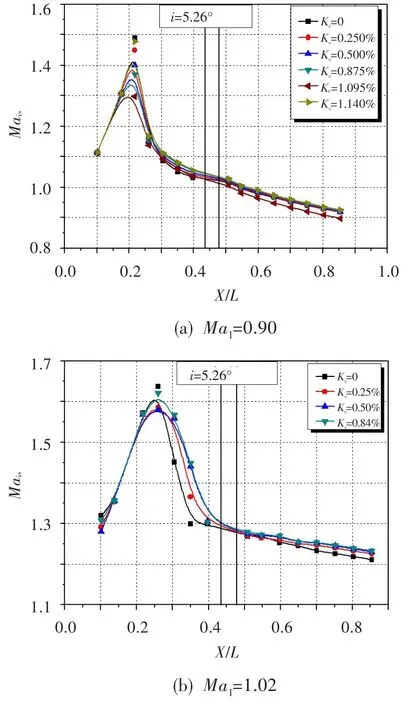

图9给出了攻角5.26°时不同进口马赫数下吸力面马赫数随抽吸量的变化。可见,附面层抽吸作用主要影响马赫数峰值点与抽吸缝之间的局部区域。在进口马赫数为0.90,当抽吸量由零增加至约1.00%时,峰值马赫数随抽吸量的增加而降低;当抽吸量达1.14%时,峰值马赫数几乎又回到零抽吸量时位置。这是由于抽吸位置离马赫数峰值点较远且气流基本无分离,因此抽吸量变化对叶栅整体气动负荷的影响较小。当进口马赫数增大至1.02时,随着抽吸量的增加,吸力面分离位置向尾缘方向移动,分离区不断减小;当抽吸量达0.50%后,继续增大抽吸量未能进一步减小分离。该现象表明,附面层抽吸在一定程度上会降低无分离叶栅的气动负荷,当抽吸量达到一定数值后,继续增大抽吸量无法进一步改善分离。

图9 不同抽吸量下叶栅吸力面马赫数分布Fig.9 Mach number distribution of suction surface under different suction flow rate

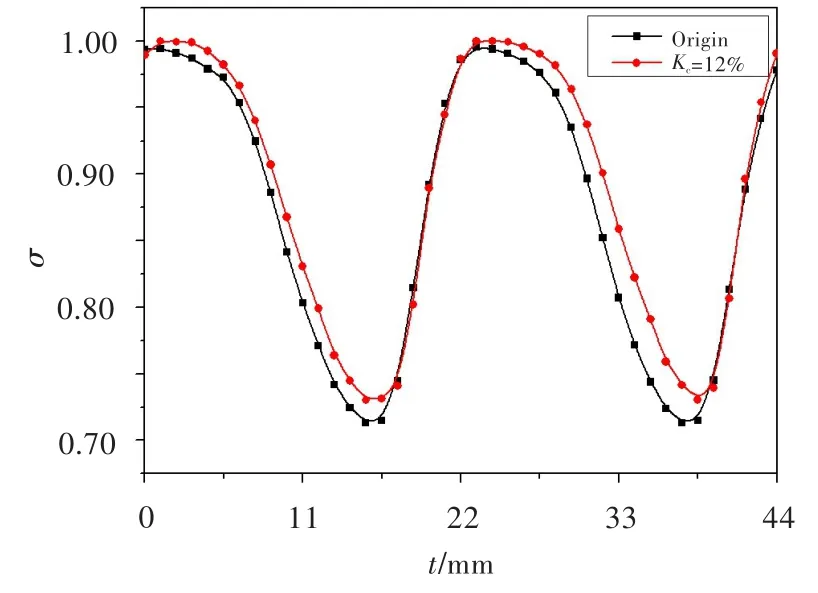

5.2 抽吸量对叶栅出口尾迹的影响

图10给出了攻角1.26°、进口马赫数0.90时叶栅出口的尾迹分布,图中σ为叶栅总压恢复系数。可见,随着抽吸量的增加,靠近吸力面一侧的尾迹区逐渐减小,尾迹强度有所减弱。这是由于在吸力面进行附面层抽吸,使得叶栅分离减弱,从而减小了因分离带来的通道堵塞和气动损失,进一步表明适当的抽吸量对叶栅出口尾迹分布具有改善作用。通过计算不同尾迹线所围成的面积可得,抽吸量为1.2%时所得的尾迹面积与未抽吸时的比值为0.974,即抽吸使得叶栅尾迹面积减小了2.62%。

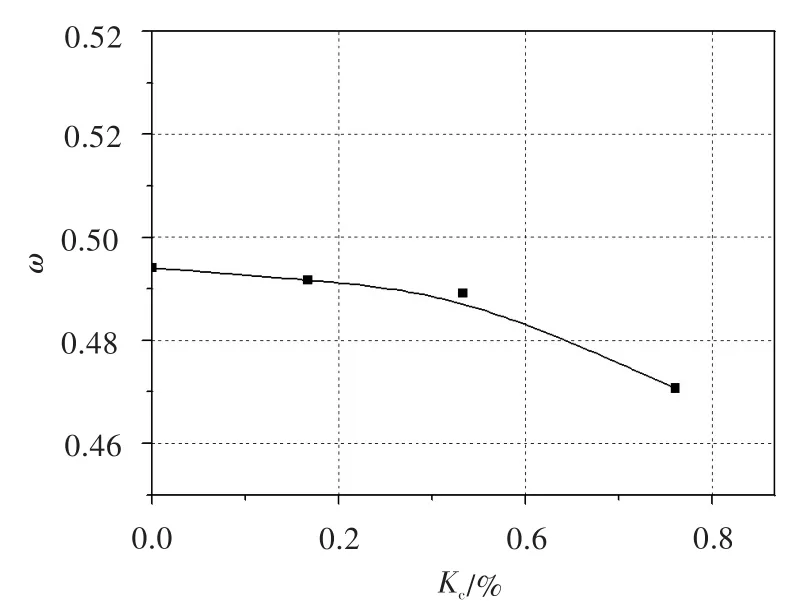

5.3 抽吸量对叶栅损失的影响

由不同抽吸量下叶栅表面马赫数分布和尾迹变化可知,抽吸量是影响叶栅流动损失的一个重要控制参数。图11给出了攻角5.26°、进口马赫数1.02时叶栅总压损失系数(ω)随抽吸量的变化曲线。可见,随着抽吸量的增大,叶栅总压损失系数逐渐降低,且降幅有增大趋势。当抽吸量达0.87%时,叶栅总压损失系数相对于不抽吸时降低了7.8%。这说明只有当抽吸量达到一定数值后,附面层抽吸作用才能对叶栅气动性能产生正效果。需补充说明的是,由于跨声速吸附式叶栅叶片本身较薄,叶片端面抽吸腔面积较小,导致试验过程中所能达到的最大抽吸量受限,未能充分验证最佳抽吸量,这也是本文后续试验研究需要改进的方向。

图10 叶栅出口尾迹分布(i=1.26°,Ma1=0.90)Fig.10 Distribution of cascade outlet wake(i=1.26°,Ma1=0.90)

图11 叶栅总压损失系数随抽吸量的变化Fig.11 The change of total pressure loss coefficient with suction flow rate

6 结论

(1)抽吸缝位置与抽吸量之间相互影响,试验时可先确定典型工况下的最佳抽吸位置,然后通过改变抽吸量以实现变工况条件下的流动控制。

(2)开设抽吸缝对常规跨声速叶栅表面原有流场分布趋势的总体影响较小,仅当抽吸缝位于马赫数峰值位置时,才会对下游流动产生一定扰动。

(3)在适当位置抽吸能抑制跨声速叶栅表面流动分离,且只有抽吸量达到一定数值后,附面层抽吸作用才会对叶栅气动性能起到明显正效果。当抽吸量达到0.87%时,跨声速叶栅总压损失系数相对于不抽吸时降低了7.8%。

(4)超、跨声速吸附式叶栅试验存在的最大问题,是薄叶片抽吸腔容积受限,表面静压较低,所需抽吸量大,对试验系统抽吸能力要求较高。试验中由于抽吸喉道面积和抽吸能力限制而无法到达所需的最大抽吸量,最终会影响抽吸效果。

[1]Loughery R J,Horn R A,Tramm P C.Single stage experi⁃mental evaluation of boundary layer blowing and bleed techniques for high lift stator blades[R].NASA CR-54573,1971.

[2]Merehant A A.Design and analysis of axial aspirated com⁃pressor stages[D].Cambridge:MIT,1999.

[3]Kirtley K R,Graziosip P,Wood P,et al.Design and test of an ultra-low solidity flow controlled compressor stator[R]. ASME GT2004-53012,2004.

[4]Leishman B A,Cumpsty N A.Mechanism of the interac⁃tion of a ramped bleed slot with the primary flow[R]. ASME GT2005-68483,2005.

[5]Gümmer V,Goller M,Swoboda M.Numerical investiga⁃tion of endwall boundary layer removal on highly-loaded axial compressor blade rows[R].ASME GT2005-68699,2005.

[6]宋彦萍,陈浮,赵桂杰,等.附面层吸除对大转角压气机叶栅气动性能影响的数值研究[J].航空动力学报,2005,20(4):561—566.

[7]陈绍文,郭爽,陆华伟,等.超高负荷吸附式压气机叶栅气动性能分析[J].热能动力工程,2009,24(2):167—171.

[8]牛玉川,朱俊强,聂超群,等.吸附式亚声速压气机叶栅气动性能试验及分析[J].航空动力学报,2008,23(3):483—489.

[9]陈绍文,郭爽,陈浮,等.高负荷吸附式压气机叶栅开槽方案实验研究[J].实验流体力学,2010,24(5):26—30.

[10]刘波,南向谊,王掩刚,等.吸附式风扇/压气机技术的进展与展望[J].航空动力学报,2007,22(6):945—954.

[11]向宏辉,任铭林,马宏伟,等.两类叶型探针对扩压叶栅流场影响的对比[J].燃气涡轮试验与研究,2011,24(3):26—30.

[12]葛正威,葛治美,朱俊强,等.吸附式跨声速压气机叶栅流场数值模拟[J].航空动力学报,2007,22(8):1365—1370.

Application of boundary layer suction technology on the transonic cascade experiments

XIANG Hong-hui1,2,HOU Min-jie2,LIANG Jun2,GE Ning1,LIU Zhi-gang2

(1.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.Key Laboratory on Aero-Engine Altitude Simulation Technology,China Gas Turbine Establishment,Jiangyou 621703,China)

The reasonable suction position was determined according to conventional transonic diffuser cas⁃cade experimental results.The boundary layer suction experiments of the cascade were carried out under different operating conditions.The changes of blade surface Mach number distribution,outlet wake and to⁃tal pressure loss coefficient which caused by boundary layer suction effect were analyzed.The results indi⁃cated that the impact of slotting on the original flow field structure of conventional cascade was small.But when the suction slot was located in the peak Mach number position,it would produce effects on the down⁃stream flow of the cascade.The suction in proper position can suppress surface flow separation of the tran⁃sonic cascade,and only the suction flow rate reached a certain value,the boundary layer suction had signifi⁃cant positive effects on the cascade aerodynamic performance.The total pressure loss coefficient of the tran⁃sonic cascade decreased 7.8%when the suction flow rate was 0.87%.

aero-engine;transonic cascade;boundary layer suction;flow separation;total pressure efficient;suction flow rate;suction position

V231.3

A

1672-2620(2015)01-0001-06

2014-09-22;

2015-02-10

向宏辉(1979-),男,湖南沅陵人,高级工程师,博士研究生,主要从事叶轮机性能评定与试验技术研究。