TBCC发动机进气机匣流道评估与优化

王俊,余华蔚,蔡留成,杨伟

(中国燃气涡轮研究院,四川成都610500)

TBCC发动机进气机匣流道评估与优化

王俊,余华蔚,蔡留成,杨伟

(中国燃气涡轮研究院,四川成都610500)

对涡轮基组合循环(TBCC)发动机进气机匣进行全三维流场计算,评估进气机匣流道的流场和性能,发现进气机匣流道中气流损失过大,总压恢复系数不满足指标要求,需进行优化。然后根据流场分析结果和流道截面积变化,使用三次样条插值方法对进气机匣流道进行优化,使流道截面积变化更为平缓。对修改设计后的流道再进行全三维流场计算分析,反复迭代使得最终的进气机匣流道和支板的总压恢复系数大幅提高,并满足指标要求。

涡轮基组合循环发动机;进气机匣;三次样条;优化设计;三维计算

1 引言

涡轮基组合循环(TBCC)发动机作为一种复杂度相当高的新型吸气式推进系统,进气机匣是其重要组成部分[1]。设计进气机匣时,流过其中的气流应满足其后压气机的使用需要,并使气流以最小的总压损失和气动阻力流过进气机匣的弯曲流道[2]。另外,进排气机匣设计对压气机整机效率的影响不能忽略。进排气机匣设计不合理,有时会造成总压损失过大,需增加级数才能保证压气机的整机性能。而合理的压气机进气机匣设计,能保证叶片入口处的流场均匀[3]。为使TBCC发动机在宽广的飞行马赫数范围都能有效工作并具有高的气动性能,必须保证飞行器进气系统与发动机气动性能和结构布局匹配[4]。

国内外已对各类飞行器进气机匣流道的优化进行了很多研究[1-5],但公开文献中还没有采用三次样条插值方法对流道进行优化的先例。本文以TBCC组合发动机进气机匣的设计工况为研究对象,对进气机匣中的流场进行三维计算与特性分析,并根据计算分析结果,采用三次样条插值方法对进气机匣进行优化设计,改善其流场,降低总压损失。

2 优化思路及方法

2.1 优化思路

根据进气机匣流道截面积变化来优化流道形状。这是由于流道中的损失主要由压力梯度和曲率共同决定[5],根据流量连续方程(式(1))可知:当流量不变、流体不可压时,流体速度v与流道截面积A成反比,若流道截面积连续变化,则流体速度也将连续、光滑变化,所导致的压力损失也最小。当流过进气机匣的流量为定值且流速较低时,进口气流马赫数较小,因此可认为机匣内气流为不可压流,密度基本不变。这时,若希望气流流过流道的压力损失最小,除要求流道壁面光滑转接、保证流道几何曲率连续变化外,还应要求流道截面积平滑变化,以保证流体速度变化连续、顺畅,从而使压力梯度光滑变化。

2.2 优化方法

流道优化过程中,为保证流道曲率光滑,采用三次样条插值函数[6]对流道数据点进行插值。

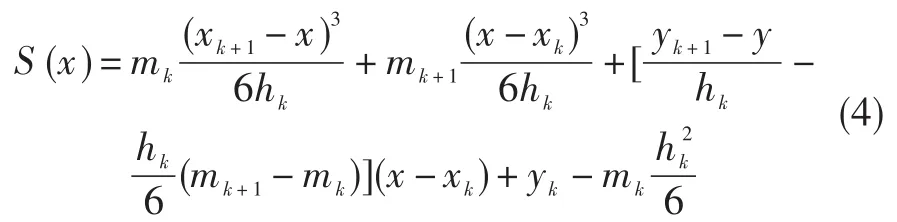

三次样条插值函数的构造方法[7]是:假设给定n+1个点

三次样条插值函数S(x)在每个子区间[xk,xk+1]上是三次多项式,故S″(x)是线性函数。令mk=S″(xk) (k=0,1,2,…,n),设x∈[xk,xk+1],则过两点(xk,mk)与(xk+1,mk+1)的线性函数可表示为:

式中:hk=xk+1-xk。

对上式两端在区间[xk,xk+1]上连续两次求积分,即可得到:

因此,确定了mk,就可确定各子区间上的S(x)。由于S(x)在[a,b]上的一阶导数连续,即S′(x-0)=S′(x+0),则由上式可推出:

这样共得到n-1个方程,但由于有n+1个变量mk,故还需两个方程才能求得唯一解。为此,本文选择自然边界条件作为附加条件,即样条函数S(x)在插值区间[a,b]两端点处的二阶导数为零,产生S″(x0)=0、S″(xn)=0两个方程。将以上n+1个方程联立求得mk之后,即可确定S(x)。

综上所述,三次样条插值计算步骤为:

(1)确定边界条件;

(2)根据所确定的边界条件计算各值,形成方程组;

(3)解方程组,求得mk(k=0,1,2,…,n);

(4)将所求mk值代入S(x)的表达式,求得区间[a,b]内任意一点的近似值。

3 进气机匣流场计算分析

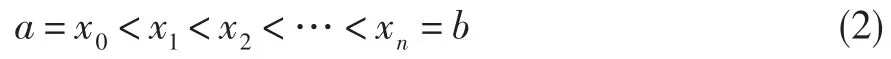

采用全三维计算软件NUMECA的Spalart-All⁃maras(S-A)模型,进行全三维粘性流场分析。为便于分析,在计算中设置了几个关键分析截面,如图1所示。进气机匣段(0-2段)流道的总压恢复系数指标要求不低于0.985 0。

图1 进气机匣各关键分析截面示意图Fig.1 Sketch of each analytical section

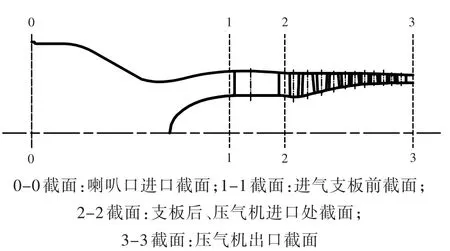

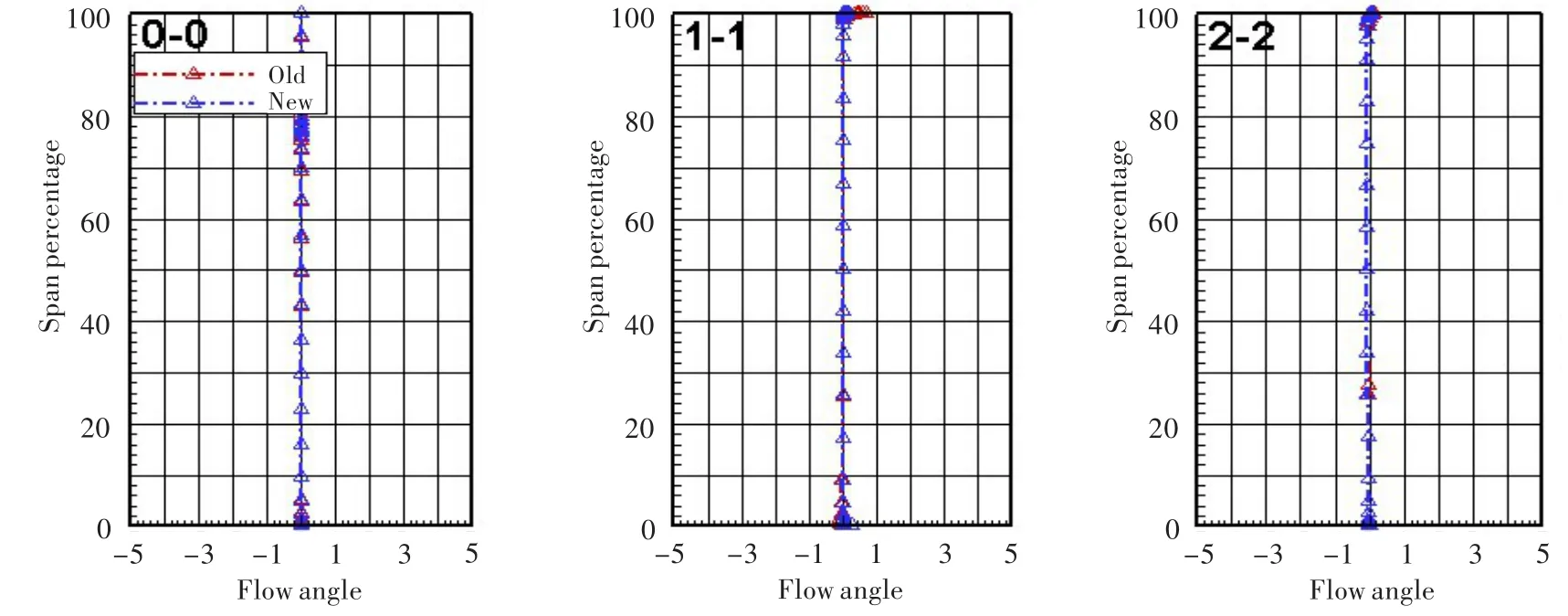

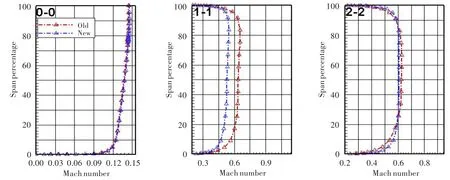

图2~图4分别为流道各分析截面总压恢复系数、气流角、相对马赫数沿径向的分布曲线,5%、50%和95%叶高拟S1流面马赫数等值线分布见图5,近叶面拟S2流面马赫数等值线分布见图6。

图2 各段流道总压恢复系数的径向分布Fig.2 The radial distribution of the pressure recovery coefficient

从图2中喇叭口到支板前(0-1段)的总压恢复系数径向分布可以看出,气流从入口到支板前,根部和尖部能量损失较大。气流在流过支板的过程中,也是根部和尖部的损失较中部截面大。其原因可能是,越靠近流道壁面,气流受壁面的影响越大。图3中,气流从喇叭口到流过支板,气流角都没有变化。图4中,在支板前(1-1截面)流道中间位置,气流马赫数接近0.7,而根部和尖部约为0.4,这就使得支板前流场不均匀,加大了气流经过支板时的压力损失,从而使得整个进气段流道(0-2段)的气流损失偏大。若对0-2段流道进行优化,降低气流马赫数,使流道中的气流更均匀,就能减少损失,提高总压恢复系数,这样支板前进气马赫数降低也更均匀,气流经过支板的压力损失就会降低。

图3 各截面气流角的径向分布Fig.3 The radial distribution of relative flow angle

图4 各截面马赫数的径向分布Fig.4 The radial distribution of relative Mach number

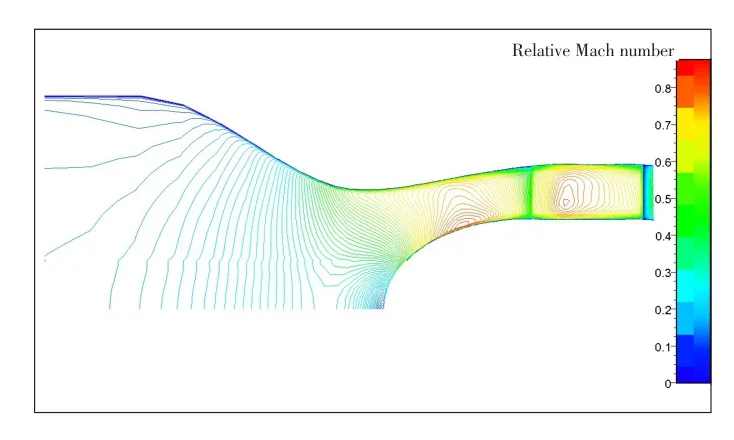

从图4、图5可以看出,支板表面中部截面位置的马赫数最高,根部和尖部的马赫数较低。从图6可以看出,当气流进入流道流过进气罩时,流道截面积突然变小,造成气流速度迅速上升,气流马赫数最高点出现在截面积最小位置;气流经喉道到达支板前,又由于流道截面积变大而流速迅速降低,损失增加;而进气罩正前方气流由于进气罩的阻挡,速度迅速降低。气流流过支板时,也因流道截面减小而加速。

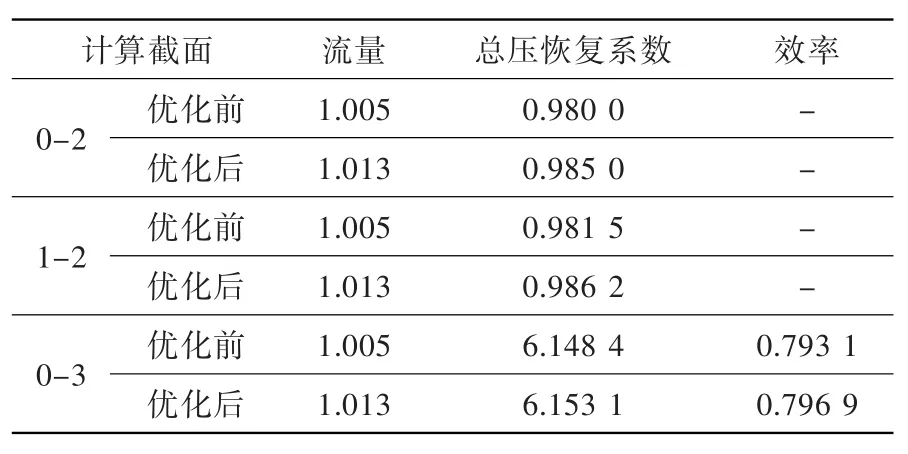

流道优化前的三维计算结果如表1所示,可见支板(1-2段)的总压恢复系数为0.981 5,没能达到指标要求。所以应对进气帽罩段流道进行优化设计,提高进气机匣流道和支板的总压恢复系数。

表1 进气机匣流道优化前后三维计算结果对比Table 1 The contrast of the 3D calculation results

图5 流道优化前拟S1流面马赫数分布Fag.5 Relative Mach number distribution at S1 stream surface before optimization

图6 流道优化前近叶面拟S2流面马赫数分布Fag.6 Relative Mach number distribution at S2 stream surface before optimization

4 进气机匣流道优化设计

4.1 流道优化

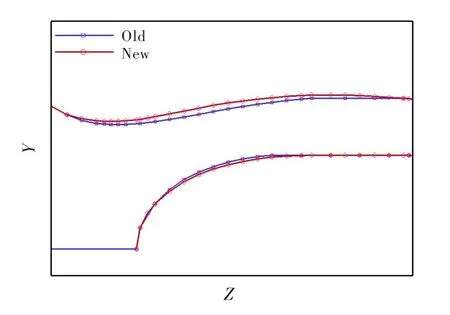

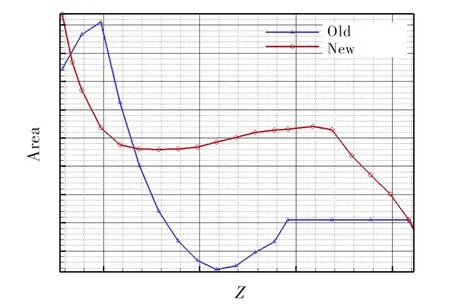

基于2.1节的优化思路,通过调节帽罩前端流道的控制点对流道进行优化,使帽罩段的流道截面积扩大并平缓变化,同时扩大支板最大厚度处的流道面积;然后再进行三维计算,根据计算结果对流道进行修改。经过近20轮优化迭代后,进气机匣帽罩部分流道优化前后对比如图7所示(图中没有显示的部分未进行修改)。可见,流道内表面只在帽罩前端有微小调整,流道外表面部分外扩。图8示出了优化前后流道截面积变化曲线对比,可见优化后流道截面积在喉道部位明显扩大,且变化也更加缓和。

图7 进气机匣流道优化前后对比Fig.7 The contrast of flow passage before and after optimization

图8 进气机匣流道优化前后截面积对比Fig.8 The contrast of flow passage area before and after optimization

4.2 全三维流场分析

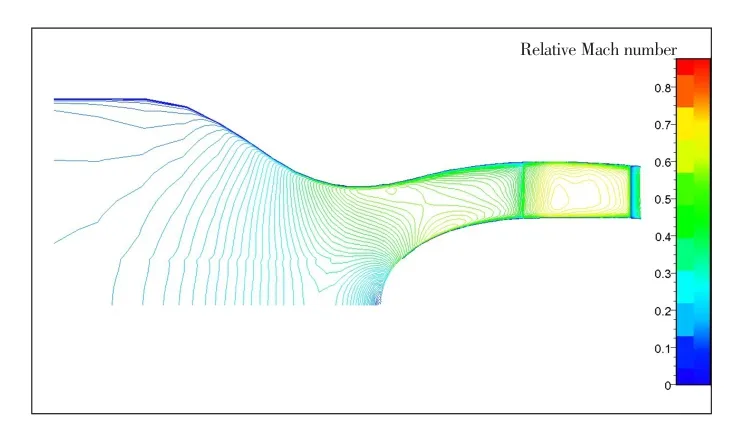

流道优化后各截面总压恢复系数、气流角及马赫数的径向分布如图2~图4所示,优化后流道中气流马赫数分布如图9、图10所示。

从图2中看,进气机匣流道优化后,中部主流区的总压恢复系数基本没变,但根部和尖部明显提高。从图3中看,流道优化前后,各截面气流角径向分布并无变化,说明对流道的修改并未影响流道中的气流方向。从图4中看,支板前(1-1截面)主流区气流马赫数明显降低,且与根部和尖部的马赫数差值范围缩小,说明流场分布比优化前均匀;支板后(2-2截面)的马赫数径向分布也比优化前均匀。

对比图5和图9发现,流道优化后支板叶片5%、50%、95%叶高附近的气流马赫数都明显降低。对比图6和图10可以看到,流道优化后从进气帽罩到支板后的整个进气机匣流道中,气流速度都明显降低。气流在流过帽罩经过喉道达到支板前都比较平稳,气流速度变化较小,没有明显的局部高速气流;气流流过喉道后也未明显减速,因此可降低损失。

从表1中也可看出,与优化前相比,优化后进气机匣和支板的总压恢复系数都有较大提高,流道后方压气机的工作效率也有一定程度的提高。

图9 流道优化后拟S1流面马赫数分布Fag.9 Relative Mach number distribution at S1 stream surface after optimization

图10 流道优化后拟S2流面马赫数分布Fag.10 Relative Mach number distribution at S2 stream surface after optimization

5 结论

(1)原进气机匣流道的总压损失较大,总压恢复系数不满足指标要求,需进行优化设计。

(2)对进气机匣流道多轮优化设计后,进气机匣流道和支板的总压恢复系数都有明显提高,且满足指标要求。

(3)优化后进气机匣流道中的流场得到很大改善,性能得以提高,说明采用三次样条插值方法能对流道进行有效优化。

[1]Seddon J,Goldsmith E L.Intake aerodynamics[M].2nd ed.Washington:American Institute of Aeronautics and As⁃tronautics,Inc.,1999.

[2]Mahoney J J.Inlets for supersonic missiles[M].Washing⁃ton:American Institute of Aeronautics and Astronautics, Inc.,1991.

[3]陈莹,王世安,邹积国,等.某型压气机高压进气机匣的改进设计[J].热能动力工程,2006,21(3):314—316.

[4]蔡元虎,张建东,王占学.TBCC发动机用进气道设计及沿飞行轨迹斜板角度优化分析[J].西北工业大学学报,2007,25(5):615—619.

[5]Baaley D W.Performance assessment of an annular S-shaped duct[J].Journal of Turbomachanery,1997,119:149—156.

[6]李鹏,顾宏斌,高振兴.三次样条插值法在气动导数计算中的应用[J].飞行力学,2008,26(2):74—76.

[7]张兰新,王长富,刘占全,等.C语言程序设计与计算方法基础[M].北京:北京航空航天大学出版社,2000.

Evaluation and improvement of a TBCC engine inlet-case flow passage

WANG Jun,YU Hua-wei,CAI Liu-cheng,YANG Wei

(China Gas Turbine Establishment,Chengdu 610500,China)

Firstly,the original flow-passage was computed by three-dimensional CFD software,and the flow field was analyzed.It could find that the airflow loss was too much in the original inlet-case flow pas⁃sage,and the total pressure recovery coefficient didn’t meet the design requirements,so the flow-passage should be improved.Then,the flow passage was optimized by the cubic spline method to make the cross sec⁃tion flatter.The optimized flow passage was computed by three-dimensional CFD software,and the flow field was analyzed.Finally,the optimized inlet-case was gained after several rounds of iteration,the total pressure recovery coefficient of the new flow passage and strut was higher and could meet the targets.

TBCC engine;inlet case;cubic spline;optimization design;3D calculation

V231.3

A

1672-2620(2015)01-0049-05

2014-05-06;

2014-07-30

王俊(1983-),男,四川乐山人,工程师,硕士,主要从事压气机设计工作。